图2.2-8 工件坐标系的转换FS-0iMD扩展工件坐标系可用指令G54.1或G54选择,指令格式如下:n为扩展工件坐标系序号,可输入1~48。......

2023-06-25

1.工件坐标系显示和设定

在工件坐标系显示和设定页面,操作者可以显示和设定G54~G59工件坐标系、外部工件坐标系的零点偏置值,其操作步骤如下:

1)选择MDI操作方式、按MDI面板的功能键【OFS/SET】选择偏置/设定显示。如果需要进行工件坐标系的零点偏置设定,应将机床操作面板上的存储器保护开关置OFF位置,取消存储器保护功能。

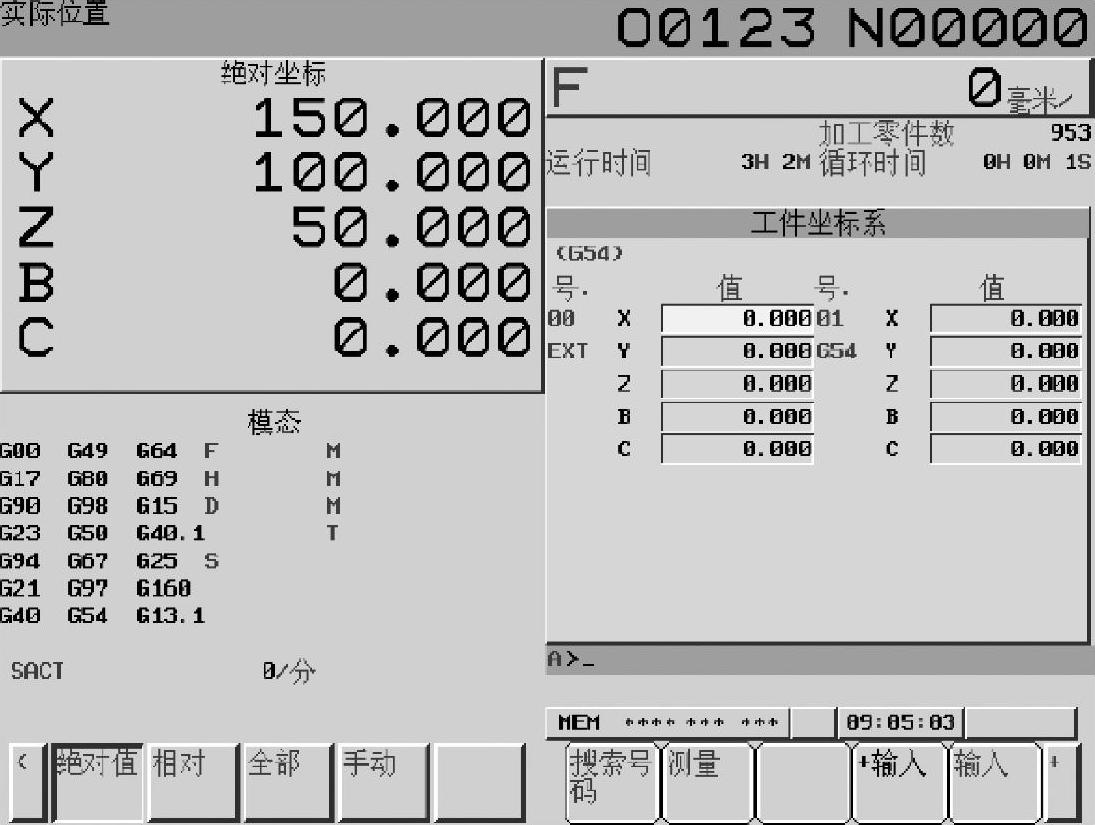

2)按软功能键〖工件坐标系〗,LCD将显示图8.3-3所示的工件坐标系零点偏置页面。

3)用MDI面板的选页键【PAGE↑】、【PAGE↓】;或者,输入工件坐标系的序号0~6后,按软功能键〖搜索号码〗,选择所需要的工件坐标系零点偏置显示页。工件坐标系的序号0对应外部工件坐标系,序号1~6分别对应工件坐标系G54~G59。

图8.3-3 工件坐标系设定显示

4)用MDI面板的光标移动键【↑】、【↓】,将光标定位到需要设定零点偏置的输入框。

5)用MDI面板输入零点偏置值,按编辑键【INPUT】或选择软功能键〖输入〗、增量输入键〖+输入〗输入。

6)如需要将当前坐标轴的相对坐标显示值,直接作为工件坐标系零点偏置值输入,可在执行第3)步、选定工件坐标系后,输入坐标轴名称,然后,按软功能键〖C输入〗,指定轴的当前相对位置显示值即被设定为工件坐标系零点偏置。

7)重复以上步骤3)~6),完成工件坐标系零点偏置设定。

8)将机床操作面板上的存储器保护开关置ON位置,生效存储器保护功能。

2.零点偏置的测量输入

工件坐标系的零点偏置值也可以通过手动测量或实际试切加工,利用软功能键〖测量〗进行输入。以图8.3-4所示的车削加工为例,为了在O点建立工件坐标系原点,其操作步骤如下:

1)选择手动操作方式,进行端面A的切削加工,确定Z轴的测量输入基准点。

2)保持Z轴位置不变,将刀具沿X轴退出工件,停止主轴。

图8.3-4 工件坐标系的测量输入例

3)选择MDI方式、按MDI面板的功能键【OFS/SET】显示偏置/设定页面。

4)按软功能键〖工件坐标系〗、显示工件坐标系设定页面,选定工件坐标系,然后用MDI面板输入坐标轴名称【Z】。

5)用MDI面板输入Z轴测量输入基准点(当前位置)在需设定的工件坐标系上的位置值(图8.3-4上的α)。

6)按软功能键〖测量〗,Z轴在工件坐标系上的位置即被确定。

X轴工件坐标系零点偏置确定的方法和Z轴类似,它可以通过手动操作方式,对侧面B的切削加工,确定X轴的测量输入基准点;然后,保持X轴位置不变,将刀具沿Z轴退出工件,停止主轴;接着,按Z轴相似的步骤3)~6),选定工件坐标系后,输入地址【X】和X轴测量输入基准点(当前位置)在需设定的工件坐标系上的位置值(图8.3-4上的β,直径编程),最后,按软功能键〖测量〗确认。

利用MDI面板的功能键【OFS/SET】,可进行用户宏程序公共变量#100~#199、#500~#599的显示和设定,也可以直接将相对坐标值设定为宏程序变量。宏程序变量的显示和设定操作步骤如下:

1)选择MDI操作方式、按MDI面板的功能键【OFS/SET】选择偏置/设定显示。如果需要进行宏程序变量的设定,应将机床操作面板上的存储器保护开关置OFF位置,取消存储器保护功能。

2)按软功能扩展键、显示软功能键〖宏程序〗,按该键后LCD将显示图8.3-5所示的宏程序变量的显示和设定页面。

图8.3-5 宏程序变量显示

3)用MDI面板的选页键【PAGE↑】/【PAGE↓】、光标移动键【↑】/【↓】;或者,输入变量号后,按软功能键〖搜索号码〗,将光标定位到需要显示或设定的变量上。

4)如需要将指令的宏程序变量设定为“空变量”(数据空),可直接按软功能键〖输入〗;如需要设定其他值,则用MDI面板输入变量值后,按编辑键【INPUT】或选择软功能键〖输入〗、增量输入键〖+输入〗输入。

5)如需要将当前坐标轴的相对坐标显示值,直接作为宏程序变量值输入,可在选定变量号后,输入坐标轴名称,然后,按软功能键〖C输入〗,指定轴的当前相对位置显示值即被设定为宏程序变量值。

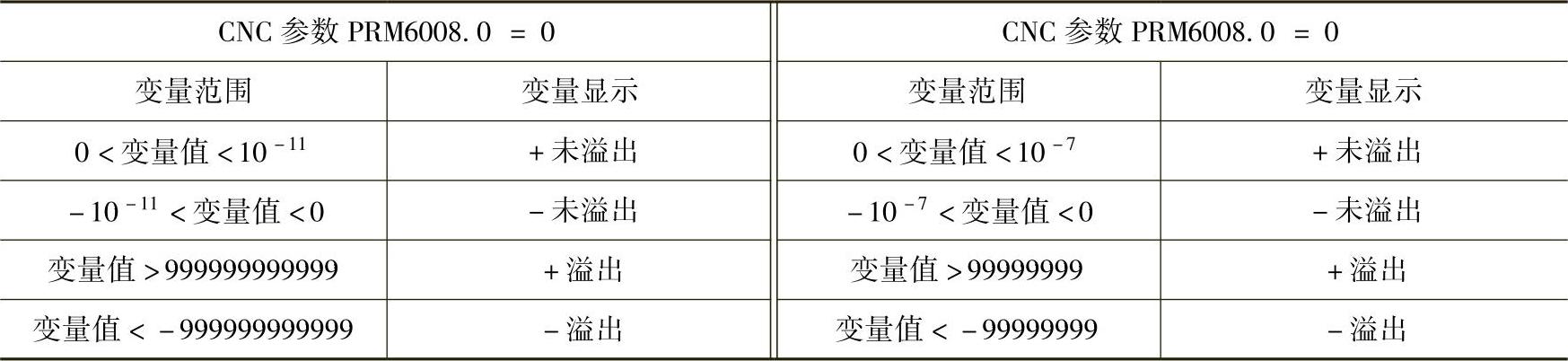

由于宏程序变量的输入范围很大,当设定值超出正常显示范围时,变量值的显示见表8.3-2。

表8.3-2 超过显示范围时的宏程序变量显示

4.加工模式的显示与设定

在加工零件相对固定的大批量加工专用CNC机床等设备上,机床生产厂家可通过用户宏程序的设计,直接利用CNC的加工模式选择菜单来选择加工模式、设定加工参数,对宏程序进行赋值。加工模式选择菜单的形式、用途及参数设定要求决定于机床生产厂家的设计,使用时应参见机床使用说明书进行,以下基本操作步骤只是对该功能的操作、显示和参数设定方法的一般介绍。

1)选择MDI操作方式、按MDI面板的功能键【OFS/SET】选择偏置/设定显示。如果需要进行相关参数的设定,应将机床操作面板上的存储器保护开关置OFF位置,取消存储器保护功能。

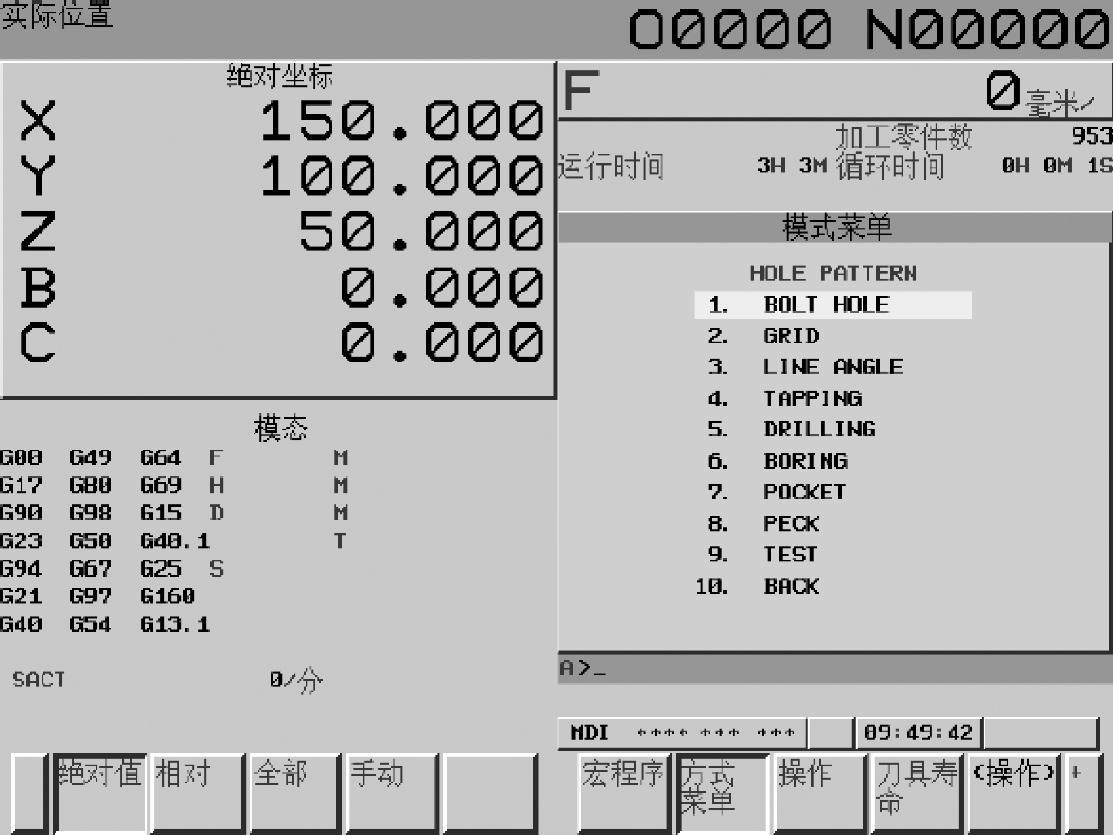

2)按软功能扩展键、显示软功能键〖方式菜单〗(或〖菜单〗),按该键后LCD将显示图8.3-6所示的加工模式选择菜单显示和设定页面。

图8.3-6 加工模式选择菜单的显示

3)用MDI面板的光标移动键【↑】/【↓】;或者,在输入加工模式的序号后,按编辑键【INPUT】或软功能键〖选择〗,将光标定位到所需的加工模式上,LCD将显示图8.3-7所示的该加工模式所对应的宏程序设定参数。

4)根据参数设定要求,输入相关的宏程序变量值,按编辑键【INPUT】或选择软功能键〖输入〗,完成宏程序变量的设定。也可在选定变量号后,输入坐标轴名称,然后,按软功能键〖C输入〗,指定轴的当前相对位置显示值即被设定为宏程序变量值。

加工模式参数一旦设定完成,原则上可直接转换至MEM方式、通过机床操作面板上的循环启动键进行自动加工。

图8.3-7 加工模式参数设定显示

有关FANUC-0iD编程与操作的文章

图2.2-8 工件坐标系的转换FS-0iMD扩展工件坐标系可用指令G54.1或G54选择,指令格式如下:n为扩展工件坐标系序号,可输入1~48。......

2023-06-25

六点定则是工件定位的基本法则。图2-7 长方体工件定位支承点分布及定位元件2.对工件定位的错误理解我们在研究工件在夹具中的定位时,容易产生两种错误的理解。工件被限制的自由度少于六个,但能保证加工要求的定位称为不完全定位。图2-9 工件的不完全定位a)加工内孔 b)加工顶平面欠定位和过定位根据工件加工的要求,应该限制的自由度而没有被限制的定位状态称为欠定位。......

2023-06-26

图7.3-10 参数写入保护的取消4)宏程序编辑使能后,可将CNC参数PRM3202.4设定为“0”,使得宏程序编辑成为允许状态。表7.3-1 宏指令的替代字符......

2023-06-25

GPS输出的位置数据就是这个坐标系下的数据。上面这句话复杂一点解释就是:GPS单点定位的坐标以及相对定位中解算的基线向量属于WGS-84大地坐标系。一句话理解:把ECEF用在GPS中就是WGS-84坐标系。因为GPS输出的信息是相对于WGS-84坐标系,我们可以把它看作一个参考椭球体,GPS输出的高度是垂直于椭球表面的高度,不是相对于海平面的高度。......

2023-07-05

表5.2-2 宏程序的调用指令一览表自由调用和特定调用用户宏程序调用有自由调用和特定调用两种方式。图5.2-2 用户宏程序的特定调用特定调用的指令编程格式如下:l:重复调用次数;变量赋值的方法见后述。一般情况下,宏程序执行完成后,程序将返回到调用程序段,然后继续执行下一程序段。表5.2-4 自变量指定Ⅱ的程序字与局部变量对应关系表混合赋值宏程序调用指令也可采用自变量指定Ⅰ、自变量指定Ⅱ混合赋值的方式,对局部变量#1~#33进行赋值。......

2023-06-25

已经提出的切屑分离准则分为两种类型,即几何准则和物理准则。切屑分离准则只有真实反映工件材料的力学和物理性质,才能得到合理的有限元模拟结果。另外,当工件材料确定后,一个最佳的分离准则是其临界值不应该随着切削条件的不同而改变。失效应力准则表示为式中,σn、n分别是切屑和工件分界面上单元的正应力和剪应力;σs、s分别是正应力和剪应力的阈值。......

2023-06-27

在加工和测量工件时,应尽量使定位基准和测量基准与工序基准重合,以便消除因基准不重合而带来的误差。直接选用设计基准为定位基准,这称为基准重合原则。定位基准应有足够大的接触和分布面积,以使其能承受较大的切削力和定位稳定可靠。......

2023-06-26

一、空间直角坐标系在空间,使3条具有相同单位长度的数轴相互垂直且相交于一点O,这3条数轴分别称为x轴、y轴和z轴,一般是把x轴和y轴放置在水平面上,z轴垂直于水平面.z轴的正向按如图7.1所示的右手法则判断,具体规定如下:伸出右手,让四指与大拇指垂直,并使四指先指向x轴的正向,然后让四指沿握拳方向旋转90°指向y轴的正向,这时大拇指所指的方向就是z轴的正向.这样就组成了右手空间直角坐标系Oxyz.......

2023-11-20

相关推荐