复杂图形需要多次使用引导循环。图6.2-9 引导循环编程页面在引导循环编程页面上,输入G代码数值并利用键进行确认,CNC即可显示该指令的帮助文件,对指令进行说明。......

2023-06-25

1.循环指令

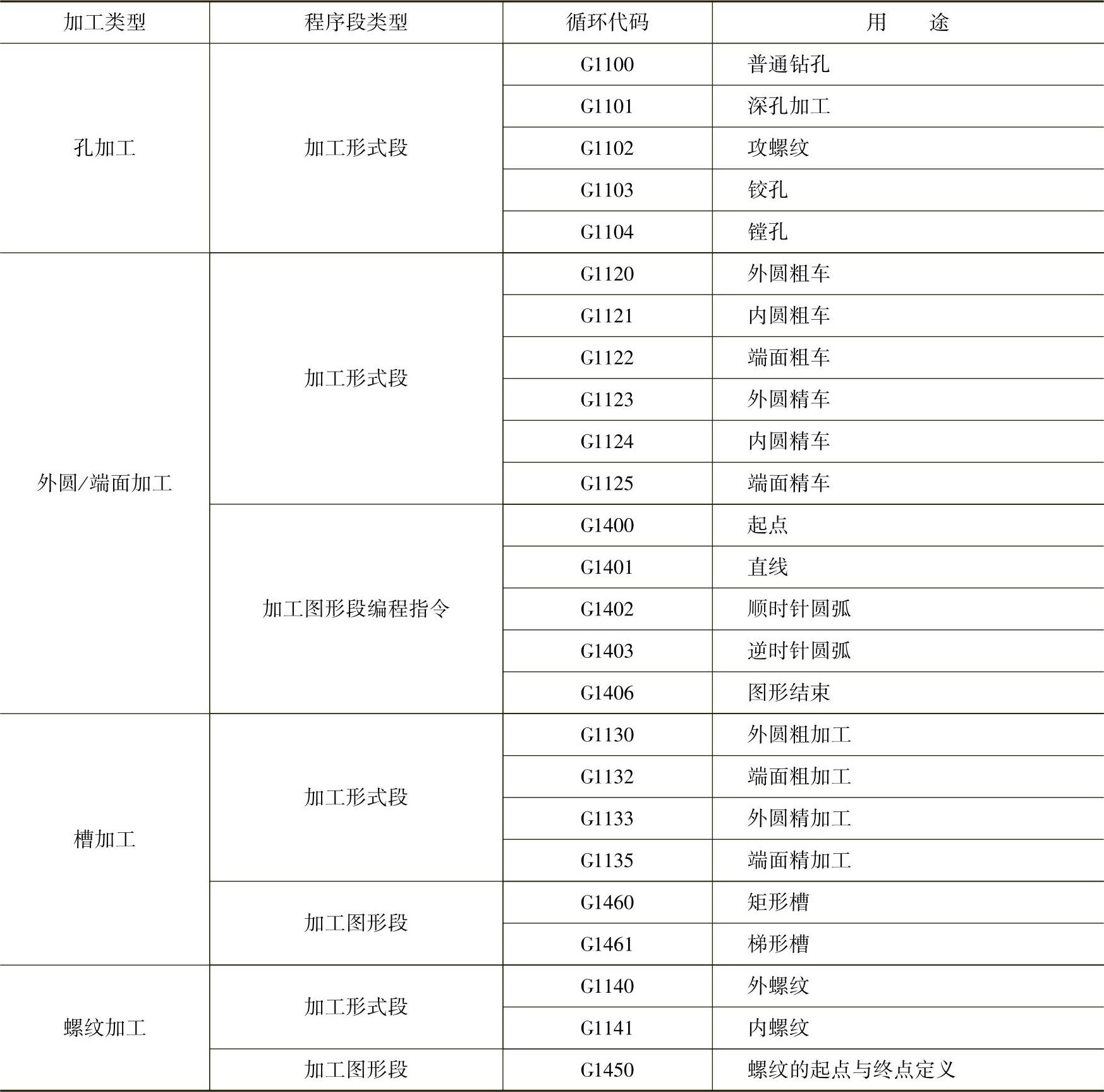

FS-0iTD的引导循环是用于车削加工的复杂固定循环,它包括表6.2-1中的孔加工、内外圆与端面车削、槽加工与螺纹加工四大类指令。

2.孔加工循环

钻孔加工引导循环只有加工形式段,它是在现行的X、C位置上进行孔加工。钻孔引导循环的加工形式段共有5种,以指令G1100~G1104表示,代表不同的孔加工方式。引导循环的孔加工动作和固定循环指令G80~G89类似,不同引导循环需要输入的参数如下:

表6.2-1 FS-0iTD的引导循环一览表

1)钻孔循环G1100。G1100是用于钻孔加工的通用循环,加工底部可暂停,需要输入的循环参数如下。

F:切削进给速度。

P:孔底部暂停时间(ms)。

B:加工开始点的Z坐标值。

L:孔深(正值)。

2)多用途钻孔循环G1101。G1101是可用于普通钻孔、深孔加工及高速深孔加工的固定循环,需要输入的循环参数如下。

W:加工形式,输入1为普通钻孔,2为深孔加工,3为高速深孔加工。

Q:分级进给的每次切削深度。

F、P、B、L:同G1100。

深孔加工需要设定如下CNC参数。

PRM9850:深孔加工、分级进给的进给深度递减值。

PRM9851:高速深孔加工的回退量。

PRM9852:深孔加工时的最小切削深度。

3)攻螺纹循环G1102。G1102是一种可用于正转攻螺纹、反转攻螺纹和刚性攻螺纹的多用途攻螺纹固定循环,需要输入的循环参数如下。

W:加工形式,输入1/2为正/反转攻螺纹,3/4为正/反转刚性攻螺纹。

F:螺距。

Q:一次切削深度;

P、B、L:同G1100。

4)铰孔循环G1103。G1103是一种用于铰孔加工的固定循环,需要输入的循环参数如下。

Q:切削进给导向段的长度。

F、P、B、L:同G1100。

5)镗孔循环G1104。G1104是一种用于镗孔加工的固定循环,需要输入的循环参数如下。

Q:镗孔回退时的偏移量(正值)。

F、P、B、L:同G1100。

3.内/外圆和端面车削循环

内/外圆和端面车削引导循环的加工形式段,以循环指令G1120~G1125表示,分别代表内/外圆和端面的粗车与精车,其动作与车削循环G70~G74类似。引导循环的加工图形段需要利用图形编程指令编制。

(1)加工形式段

1)内/外圆与端面粗车循环。内/外圆和端面粗车循环的加工形式段G1120用于外圆粗车、G1121用于内圆粗车、G1122用于端面粗车,其参数一致,需要输入的循环参数如下。

F:切削进给速度。

P:切削方向定义,输入1为从端面向卡盘方向,2为从卡盘向端面方向。

H/K:X/Z方向的精加工余量(直径)。

Q:第一次切削深度(直径)。

E:回退量,内外圆车削为X移动量(直径),端面加工为Z移动量。

W:回退类型,输入1为沿最终轮廓回退(标准),2为切削完成后立即回退(快速)。

I:端面加工量。

J:切削深度递减量,切削深度与第1次切削深度Q之间的比值。

U:最小切削深度。

V:刀刃角度,如小于90°,需要进行刀刃补偿。

A:刀背角度,如轮廓为凹形,需要进行刀背补偿。

设定刀背角度可以防止刀具后角的干涉,当设定CNC参数PRM9764.7=1时,可生效CNC的刀具后角自动补偿功能。

2)内/外圆和端面精车循环。内/外圆和端面精车循环的加工形式段G1123用于外圆精车、G1124用于内圆精车、G1125用于端面精车,其参数一致,需要输入的循环参数如下。

E:回退量,内外圆车削为X移动量(直径);端面加工为Z移动量;

V:刀刃角度,如小于90°,需要进行刀刃补偿;

A:刀背角度,如轮廓为凹形,自动进行刀背补偿;

F、P:同G1120。

(2)加工图形段

内外圆与端面车削循环的加工图形段需要利用图形编程指令编制,其编程方法有两种:一是利用图形编程指令G1400~G1406编程;二是在图6.2-9所示的引导循环编程页面上,通过功能软键〖CONTUR〗进入轮廓编程页面,然后利用6.3节介绍的轮廓编程功能编程。

加工图形段的图形指令非常简单,只有起点、直线、顺/逆时针圆弧和图形结束4条指令,需要输入的循环参数如下:

1)起点定义G1400。加工图形段的直线或圆弧起点可通过G1400指令定义,指令参数中的X/Z分别为图形起点的X/Z坐标。

2)直线定义G1401。加工图形段的直线可通过G1401指令定义,指令参数X/Z为直线终点的X/Z坐标;F为切削进给速度。

3)圆弧定义G1402/G1403。加工图形段的顺时针/逆时针圆弧通过G1402/G1403指令定义,指令参数X/Z为圆弧终点的X/Z坐标;R为圆弧半径;F为切削进给速度。

4)图形结束G1406。加工图形段的编程完成后,可通过G1406指令结束图形编程,该段不需要定义参数。

4.槽加工循环

槽加工车削循环同样由加工形式段和加工图形段组成。加工形式段用指令G1130/G1132、G1133/G1135编程,分别对应外圆、端面的粗车/精车,循环动作与车削循环G75类似;加工图形段用G1460/G1461编程,分别对应矩形、梯形槽加工。槽加工循环的参数分两部分,一部分由CNC参数设定,另一部分需要在循环指令中定义,相关的CNC参数如下。

PRM9820:外圆加工空行程,X方向加工开始点离加工表面的距离(直径)。

PRM9821:端面加工空行程,Z方向加工开始点离加工表面的距离。

PRM9822:分级进给完成后的回退量,对外圆、端面加工同时有效,外圆加工为半径。

PRM9823:刀具重叠比,重叠部分占刀具宽度的比例。

1)加工形式段。槽加工循环指令G1130、G1132分别用于外圆槽、端面槽粗车的加工形式段编程,两者的参数一致,需要输入的循环参数如下。

F:切削进给速度。

E:切槽刀的宽度。

Q:第1次切削深度,外圆加工为直径。

R:槽底部暂停时间(ms)。

H/K:X/Z方向的精加工余量,外圆加工为直径。

W:切削方向,输入1,由端面向卡盘单向切削;输入2,由中间向两侧双向切削。

J:切深递减量,本次深度与上次切深的比值。

U:最小切削深度。

槽精车加工循环用来去除粗加工余量,槽加工循环指令G1133、G1135分别用于外圆精车、端面精车加工形式段编程,两者的参数一致,它们只需要输入W、F、E,参数定义同G1130。

2)矩形槽加工图形段。槽加工循环指令G1460用于矩形槽加工的图形段编程,需要输入的循环参数如下。

C:倒角量,外圆加工为半径。

X/Z:槽加工起点的X/Z坐标;

D:槽深,外圆加工为半径,对于深度变化的槽加工为起始槽深。

U:终点槽深,仅对深度变化的槽有效,外圆加工为半径。

W:槽宽,外圆加工为半径。

M:槽数量,仅用于多槽加工。

Y:槽距,定义多槽加工的槽间隔,沿端面向卡盘分布的槽距为负;沿卡盘向端面分布的槽距为正。

3)梯形槽加工图形段。槽加工循环指令G1461用于梯形槽加工的图形段编程,它最多可由5个连续直线段组成,连接处可进行圆弧或直线倒角,图形段需要输入的参数如下:

X/Z:槽加工起点的X/Z坐标。

A/B、E/F、J/K、P/Q、V/M:分别为第1、2、3、4、5直线段X/Z的终点坐标。

C/D、H/I、L/T、R/S:分别为第1/2、2/3、3/4、4/5直线段连接处的圆角半径/倒角量。

M:多槽加工时的槽数量。

Y:定义多槽加工的槽间隔,沿端面向卡盘分布的槽距为负;沿卡盘向端面分布的槽距为正。

5.螺纹加工循环

螺纹加工车削循环由“加工形式段”与“加工图形段”组成,分别以循环指令G1140/G1141与G1450表示,循环的动作与车削循环G76类似,螺纹切削需要多次加工完成,切削量依次减少,最小切削深度可以通过机床参数PRM9833进行设定,其余参数通过循环指令定义。

(1)螺纹加工形式段

螺纹加工形式段G1140/G1141分别用于内螺纹与外螺纹加工,输入参数如下:

Q:第1次切削深度(直径);

J:总切削次数(包括精切);

L:精切次数;

H:精切量;

C/M:X/Z方向空行程(直径);

A:刀尖角度;

W:切削方式,输入值与切削方式的对应关系如下:

1/2/3:切削量恒定的单侧/双侧/直接切削;

4/5/6:切深恒定的单侧/双侧/直接切削。

(2)螺纹加工图形段

螺纹加工图形段G1450的输入参数如下:

R:螺纹类型,输入值与切削方式的对应关系如下:

1:普通螺纹;

2:公制螺纹;

3:标准(英制)螺纹;

4:PT螺纹;

5:PF螺纹。

L:螺纹螺距(对应普通螺纹、公制螺纹、PT螺纹、PF螺纹);

N:标准螺纹每英寸的螺纹数;

H:螺纹高度(半径);

P:多头螺纹的头数;

X/Z:螺纹加工起点的X/Z坐标;

A/C/E/I/Q/V:螺纹加工终点1/2/3/4/5/6的X坐标;

B/D/F/J/S/W:螺纹加工终点1/2/3/4/5/6的Z坐标。

终点2~6仅对普通螺纹的连续螺纹加工有效,对于其他方式,只需定义终点1的坐标。多头螺纹加工的偏移量可以用位置偏移或角度偏移的形式指定,具体决定与机床参数PRM9767bit4的设定。

有关FANUC-0iD编程与操作的文章

复杂图形需要多次使用引导循环。图6.2-9 引导循环编程页面在引导循环编程页面上,输入G代码数值并利用键进行确认,CNC即可显示该指令的帮助文件,对指令进行说明。......

2023-06-25

而要引导幼儿提问,除了环境的创设、方法的指导、习惯的养成,还要注意一些技巧。教师可以用口头表扬、小红花等多种方式,对积极提问的幼儿进行表扬,以此激发幼儿提问的兴趣。教师在活动中,要注意及时提出问题,引导幼儿发散思维提问。幼儿在两株珍珠梅不同变化的强烈对比刺激下,发现并提出问题。......

2023-07-04

表9.1-3 加工调整参数及其意义表表中的自定义项目1、2是由机床生产厂家定义的、2个随精度等级的调整自动改变的伺服参数,项目所对应的CNC参数号设定在CNC参数PRM13628、PRM13629上。图9.1-17 自定义项目显示2.参数显示与设定加工参数调整页面的显示和参数设定,在CNC参数PRM13601.0设定为“1”时有效,其操作步骤如下:1)选择MDI操作方式,并利用CNC数据显示和设定操作,取消参数保护功能。......

2023-06-25

高校师生典型案例是以师生的现实生活为素材的,而现实生活环境是随着时代的变化而不断地发生变化,变化就会引发新问题。“思想道德修养与法律基础”课教学不仅要关注和分析这些新问题,还要随着时代的变化不断更新和调整教学内容以便于解决这些新问题。......

2023-09-18

《高规》和《抗规》对构件内力调整的规定归纳如下。柱的“强剪弱弯”,调整柱的剪力设计值。剪力墙弯矩设计值的调整。 钢筋混凝土框架结构由于考虑梁端塑性变形产生内力重分布,而对梁端负弯矩进行调幅,下列( )项符合《高层建筑混凝土结构技术规程》的规定。根据《高规》5.2.3条,B不准确。......

2023-08-28

如CNC参数PRM13118.2设定为“1”,则只能显示传统主轴设定参数输入显示页面。在主轴调整页面显示后,便可实施主轴设定引导操作,完成主轴驱动系统的快速、自动调整。图9.1-14 主轴监控显示......

2023-06-25

相关推荐