G70~G73复合车削循环就是用来实现这一加工要求的固定循环。G70~G73复合车削循环的加工轮廓需要通过其他程序段编程,固定循环的动作类似于循环调用子程序,执行循环可通过分步切入的方式使编程轨迹加工成型。G70~G73复合车削固定循环的指令格式与动作见表3.2-2。3)G71、G72、G73循环需要在程序段上指定F、S、T参数,用来指定理论轮廓的程序段Ns~Nf上所编程的F、S、T对G71、G72、G73循环加工无效。......

2023-06-25

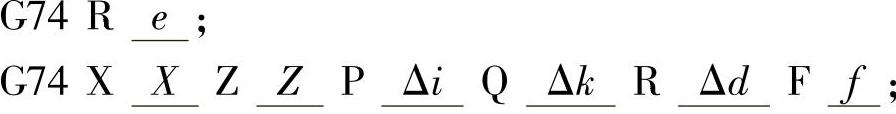

1.断屑加工循环G74

固定循环G74可进行外圆车削时的断屑处理,或用于端面的深孔钻削加工。指令的编程格式如下:

指令中各参数的意义如下。

e:Z轴每次进给完成后的回退量;

X:B点的X坐标值(使用U时为A到B的X轴增量距离);

Z:C点的Z坐标值(使用W时为A到C的Z轴增量距离);

Δi:外圆加工时的X方向分步进给量;

Δk:Z方向的每步进给量;

Δd:外圆加工时的X轴方向退刀量;

f:进给速度。

两个程序段中的e、Δd都用地址R指定,CNC可根据程序段是否含有X或U,判断R的意义,如程序段中含有X或U,地址R代表Δd。

固定循环G74的动作如图3.2-5所示,其Z方向的切削进给分步进行,每次进给Δk后,需要有回退动作进行断屑。如指令中含有X或U、P,则每次完成Z方向分步进给后,还可以进行X方向的分步进给,完成外圆加工;如指令中不编制X、U、P,则只有Z方向分步进给动作,故可用于端面深孔钻削加工。

图3.2-5 断屑加工固定循环G74的动作

如果分步进给量Δi、Δk不为U、W的整数倍时,最后一次切削的进给量自动取加工到U、W尺寸的剩余值。

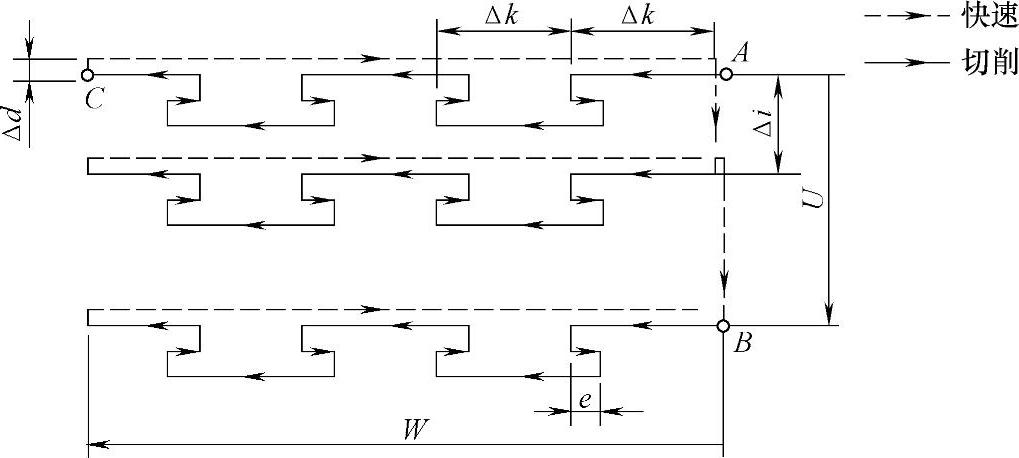

2.内外圆切槽循环G75

切槽循环G75的编程指令格式和G74相同,但X方向和Z方向的进给运动对调,循环动作如图3.2-6所示。

如果切槽用的刀具和槽宽一致,加工时中不需要进行Z方向的进给,故指令G75中不需要编制Z、W、Q值。

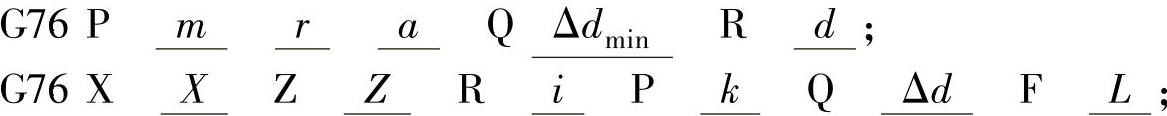

3.复合螺纹车削循环G76

复合螺纹车削循环G76用于分级进给螺纹加工,指令的编程格式如下:

指令中各参数的意义如下:

图3.2-6 切槽循环G75的动作

m:重复精加工次数01~99。

r:螺纹倒角量,如第2程序段上的L定义为导程,01~99代表倒角量为0.1~9.9L。

a:螺纹角度,可选择80°,60°,55°,30°,29°,0°共6种角度。

以上m、r、a应在同一地址P下一起指定。例如,当m=2、r=1.2L、a=60°时,指令中的P应定义为P021260等。

Δdmin:最小切深。螺纹切削时的进给量依次递减,当切入量 小于Δdmin时,以Δdmin作为每次的切入量。

小于Δdmin时,以Δdmin作为每次的切入量。

d:精加工余量。

i:锥螺纹的半径差,当i=0时为直螺纹。

k:螺纹牙深(X方向深度,用半径指定)。

Δd:第一次切入量。

F:螺纹导程(同G32的螺纹切削)。

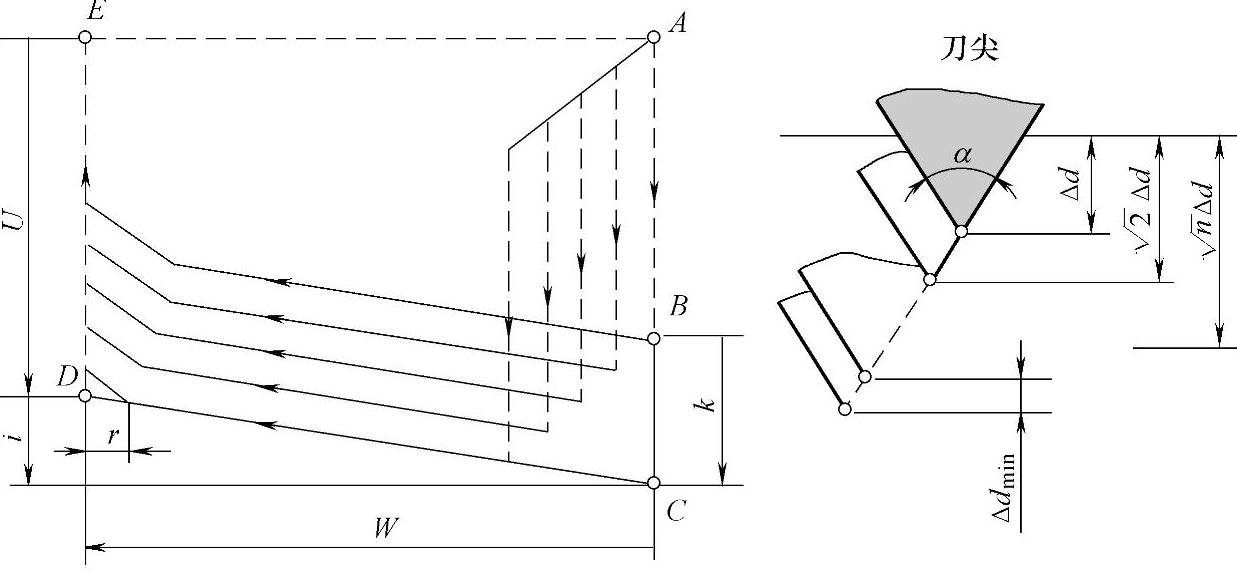

图3.2-7 复合螺纹切削循环的动作

G76固定循环的动作如图3.2-7所示,其分级进给量自动递减,如第一次切入量为Δd,则第N次的切削量为 ,但最小不能少于Δdmin。通过根据循环的起点、终点位置,G76可以有四种不同的加工轨迹,以适应内外螺纹、锥螺纹的加工。螺纹切削加工的注意事项与G32、G92指令相同。

,但最小不能少于Δdmin。通过根据循环的起点、终点位置,G76可以有四种不同的加工轨迹,以适应内外螺纹、锥螺纹的加工。螺纹切削加工的注意事项与G32、G92指令相同。

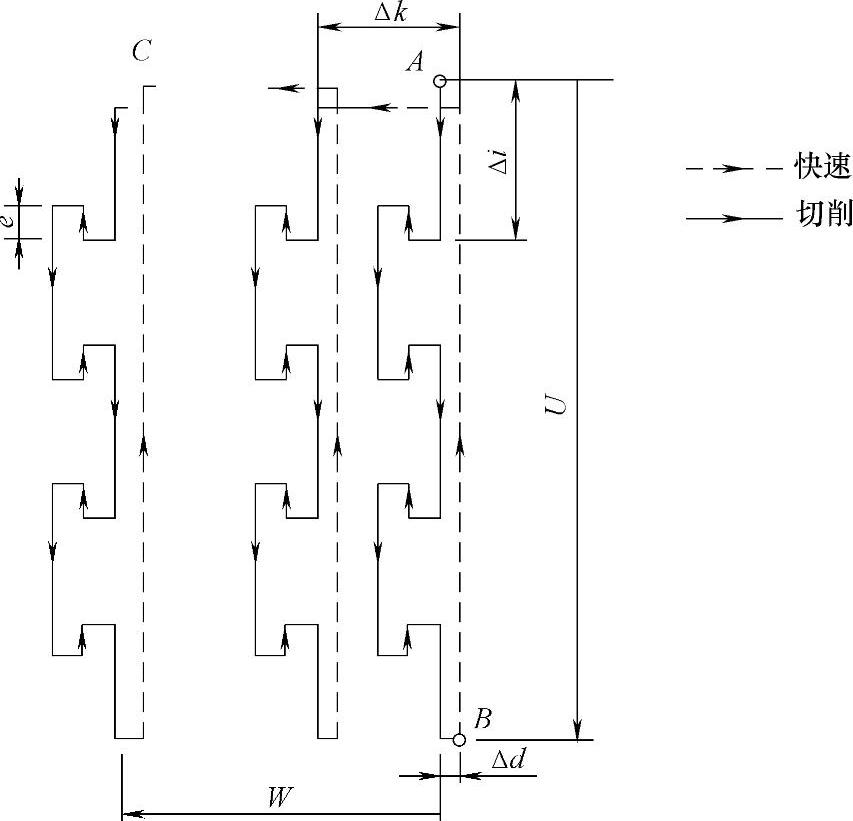

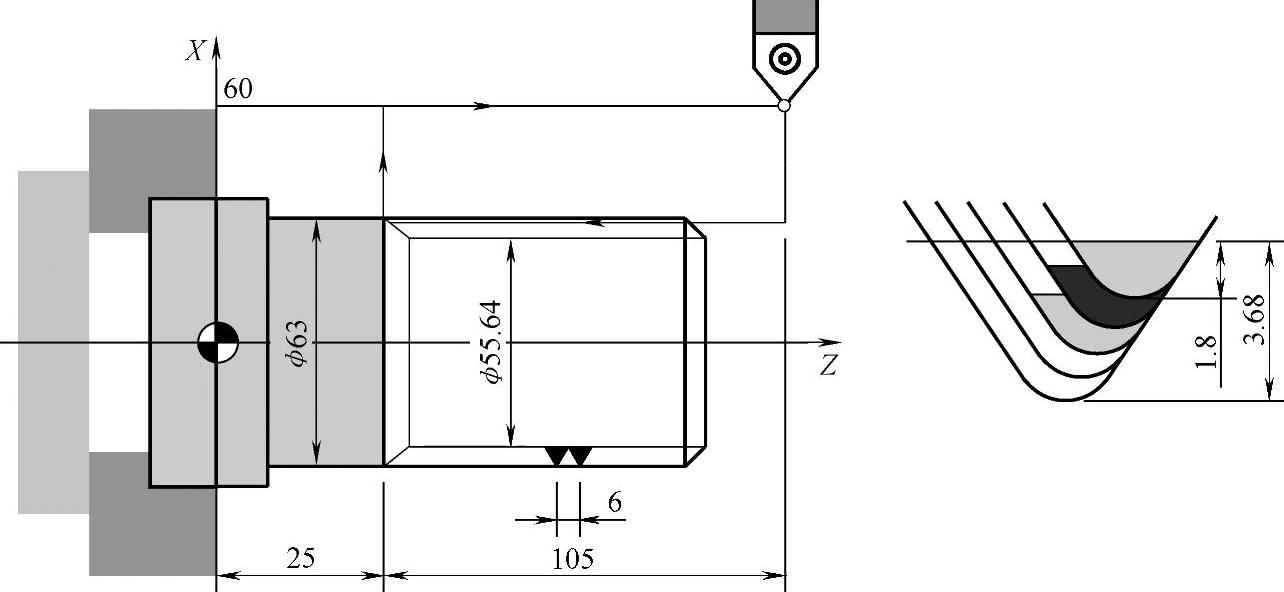

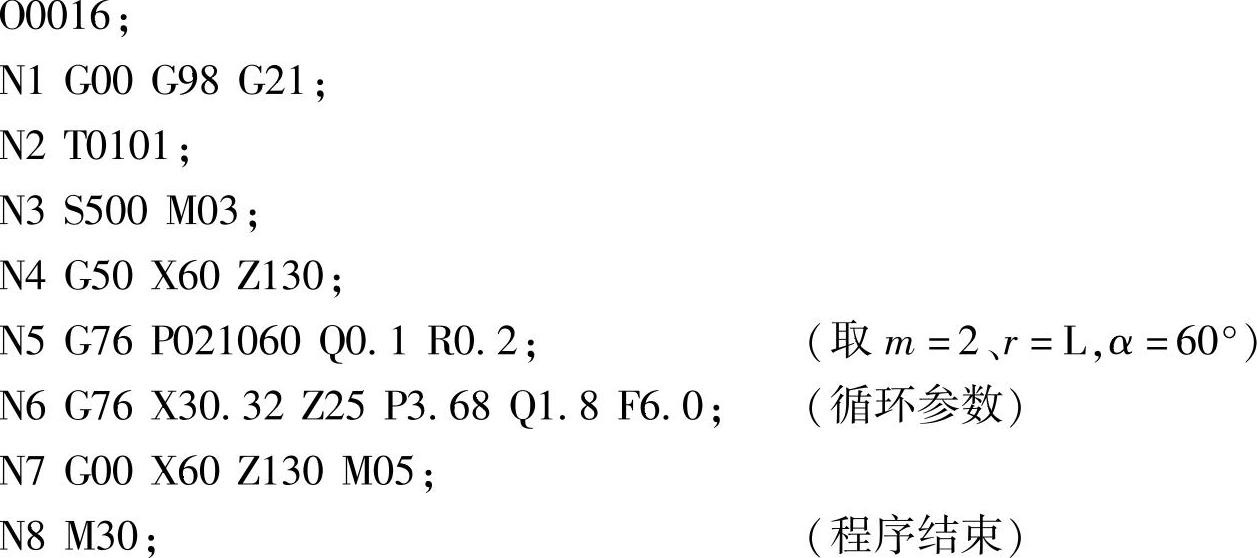

【例3-10】对于图3.2-8所示的螺纹切削加工,在半径编程方式下,利用G76指令编程的程序如下:

图3.2-8 螺纹切削加工

有关FANUC-0iD编程与操作的文章

G70~G73复合车削循环就是用来实现这一加工要求的固定循环。G70~G73复合车削循环的加工轮廓需要通过其他程序段编程,固定循环的动作类似于循环调用子程序,执行循环可通过分步切入的方式使编程轨迹加工成型。G70~G73复合车削固定循环的指令格式与动作见表3.2-2。3)G71、G72、G73循环需要在程序段上指定F、S、T参数,用来指定理论轮廓的程序段Ns~Nf上所编程的F、S、T对G71、G72、G73循环加工无效。......

2023-06-25

G83/G87是用于普通钻孔、深孔加工的多用途循环,G83用于端面加工、G87用于侧面加工,两者除定位平面、进给轴不同外,动作无区别。循环动作如图3.3-3所示。......

2023-06-25

外圆表面粗车的目的是去掉零件大部分加工余量,削除毛坯制造的形状及位置误差,为后续加工做好准备。外圆表面半精车主要目的是为零件的精加工做准备,也可以作为要求不高的外圆表面的最终加工工序。中心架固定在车床床身上,多在较长轴类零件外圆表面加工时使用,以防止较长工件因自重而弯曲,造成工艺系统振动,影响加工精度。使用中心架时,对整个外圆表面加工会出现接刀现象,处理不好会影响加工精度及表面粗糙度。......

2023-06-26

图4-7 编码表正交表与测试数据及其处理结果5.实验数据的获取按切削实验表中的方案进行切削实验,通过测试系统分别得到Fx、Fy和Fz三个方向切削力的值,测试模拟信号见图4-8,数据见图4-7。......

2023-06-27

对于图3.1-1所示的螺纹加工,如工件坐标系选择如图所示,试采用直径编程,编制其螺纹加工程序。图3.1-1 螺纹车削编程M30×2螺纹的牙深为1.299mm(半径),根据常规的工艺要求,程序应分五次切入,其切入量分别为0.45mm、0.3mm、0.3mm、0.2mm、0.05mm(半径),故加工程序如下:......

2023-06-25

②了解偏心零件的装夹方法,会车削偏心零件。4)检查偏心与车床主轴同轴如图2.58所示,用百分表在圆周上测量,缓慢转动工件,观察百分表指针跳动量是否为8mm;用划线盘找正外圆侧母线与车床主轴平行,如图2.59所示。车削注意事项①此法只适用于精度不高、偏心距在10mm以下的小偏心零件。......

2023-06-27

卧式数控车床的主轴轴线为水平布置,它是所有数控机床中结构最简单,产量最大、使用最广泛的机床。图1.1-4 全功能数控车床a)外形 b)刀架3.车削中心车削中心是在数控车床的基础上发展起来、可用于回转体零件表面铣削和孔加工的车铣复合加工机床,以卧式为常见。......

2023-06-25

相关推荐