晶闸管的常规检测训练是使用万用表的欧姆挡,分别检测晶闸管三个引脚中两两之间的电阻值,然后根据检测结果判断晶闸管的好坏。否则,说明双向晶闸管已损坏。......

2025-09-29

1.基本说明

FS-0iTD可使用不同的代码体系进行编程,表3.1-1中的代码体系A为传统的数控车床编程指令,它与镗铣加工机床的编程代码有较大的差别,在普通型数控车床上的使用较为广泛。代码体系B、C是车削中心、车铣复合加工中心常用的编程代码体系,两者差别较小,且与镗铣加工机床的编程代码基本统一。为了便于读者编程,现将代码体系A和代码体系B、C的主要区别说明如下:

1)代码体系A的工件坐标系设定通过G50指令进行,代码体系B、C和FS-0iMD的工件坐标系设定使用指令G92。

2)代码体系A的绝对/增量编程通过改变地址实现,绝对编程使用地址X/Z/C、增量编程使用地址U/W/H,同一程序段上允许绝对/增量混用。代码体系B、C和FS-0iMD的绝对/增量编程使用指令G90/G91。

3)代码体系A中,每分进给/主轴每转进给使用指令G98/G99转换,代码体系B、C和FS-0iMD中通过指令G94/G95转换。

4)代码体系A、B中,公/英制转换使用指令G20/G21,代码体系C的公/英制转换使用指令G70/G71。

5)车削加工用的内/外圆车削、螺纹切削、端面车削固定循环,在代码体系A、B、C中的编程指令分别为G90/G92/G94、G77/G78/G79、G20/G21/G24,但其动作相同。

2.绝对/增量编程

FS-0iTD代码体系B、C的绝对/增量编程使用G90/G91指令。代码体系A的绝对/增量编程需要改变坐标轴的地址实现,绝对编程使用地址X/Z/C、增量编程使用地址U/W/H。

采用代码体系A编程时,绝对/增量编程不仅在程序中可以混用,而且在同一程序段上,不同坐标轴的位置也可用不同的形式给定,例如

G01 U10.0 W10.0;(X、Z轴增量移动10mm)

G01 X10.0 Z10.0;(X、Z轴的终点坐标为[10,10])

G01 U10.0 Z10.0;(X轴增量移动10mm、Z轴的终点坐标为10)

3.直径编程

当FS-0iTD的CNC参数PRM1006.3设定为“1”时,程序中的径向(X轴)尺寸和位置使用直径编程,此时,机床的X轴实际移动量为编程值的1/2。

直径编程对绝对增量同时有效,但Z轴尺寸和位置不受直径/半径编程的影响。例如,采用直径编程时,指令“G01 U100 W100;”的X轴实际移动量为50mm、Z轴的实际移动量仍然为100mm等。

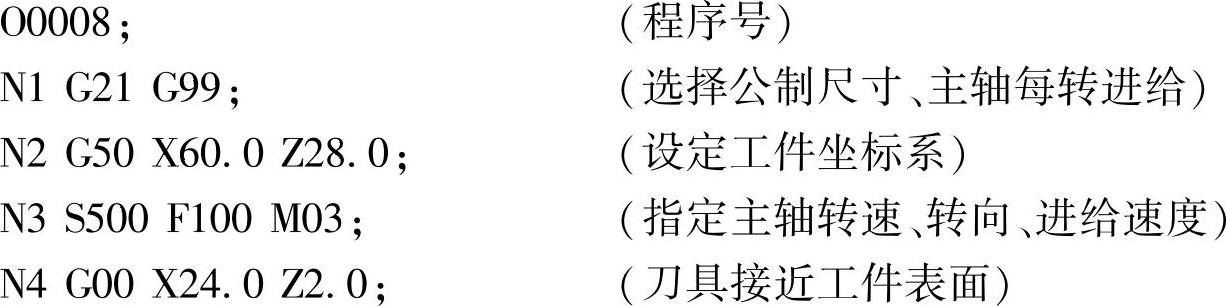

【例3-1】对于第2章中例2-3所示的零件加工,采用直径编程的加工程序如下:

(https://www.chuimin.cn)

(https://www.chuimin.cn)

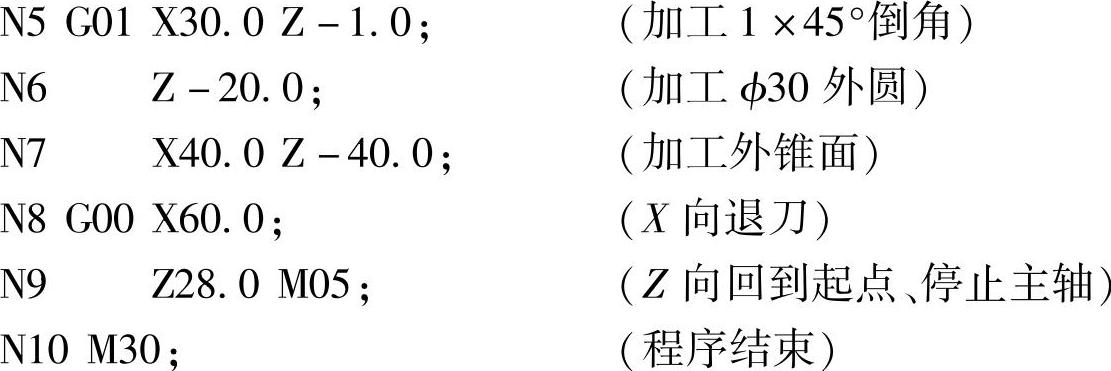

【例3-2】对于第2章中例2-6所示的零件加工,采用直径编程的加工程序如下:

加工程序如下:

4.螺纹车削

螺纹车削是数控车床的常见加工,在FS-0iTD上,指令G32(或G33)可实现等导程的直螺纹、锥螺纹、端面螺纹加工。螺纹加工的前提是主轴必须安装位置检测编码器,加工螺纹时,CNC将通过检测主轴的角位移,并螺距要求将主轴角位移转换为Z轴的进给,使得Z轴能够同步跟随主轴运动。

G32指令的编程格式如下:

指令中X/Z为终点坐标,F为螺纹导程。

G32指令编程应注意以下几点:

1)螺纹加工时,CNC将主轴编码器的零位脉冲作为Z轴同步进给的开始点,为了保证螺纹的有效长度,编程时应适当加长螺纹行程,不能将起点直接定义在螺纹开始位置上。

2)螺纹切削一般需要多次切削才能完成,每次的切入量应按比例递减,并使最终切深和螺纹牙深一致。不同次的切削,除了X尺寸(切深)需要改变外,Z轴的起点、终点和主轴转速都不能改变。

3)螺纹切削的Z轴进给指令来自于主轴编码器检测,进给速度与主轴转速、螺纹导程有关,因此,编程中的模态F值在螺纹加工时暂时无效;操作面板上的主轴倍率、进给速度倍率调节开关通常被禁止(固定为100%);线速度恒定控制功能通常也需要撤销。

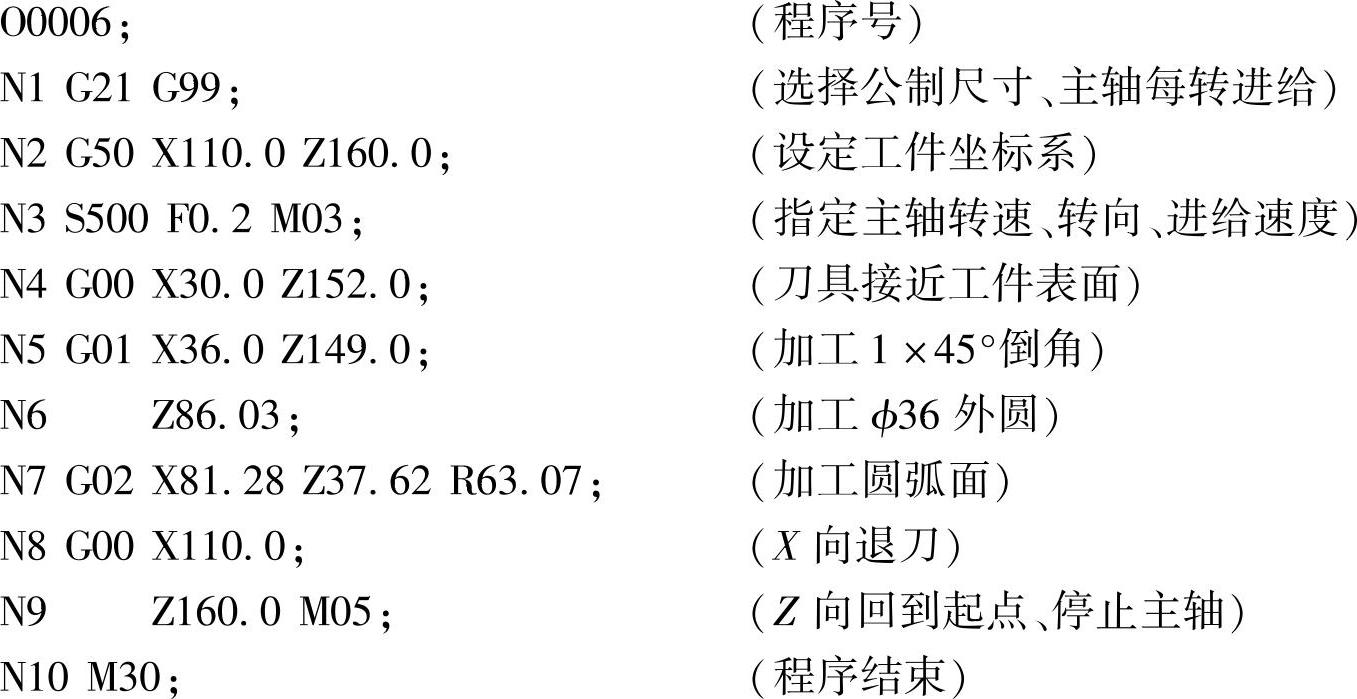

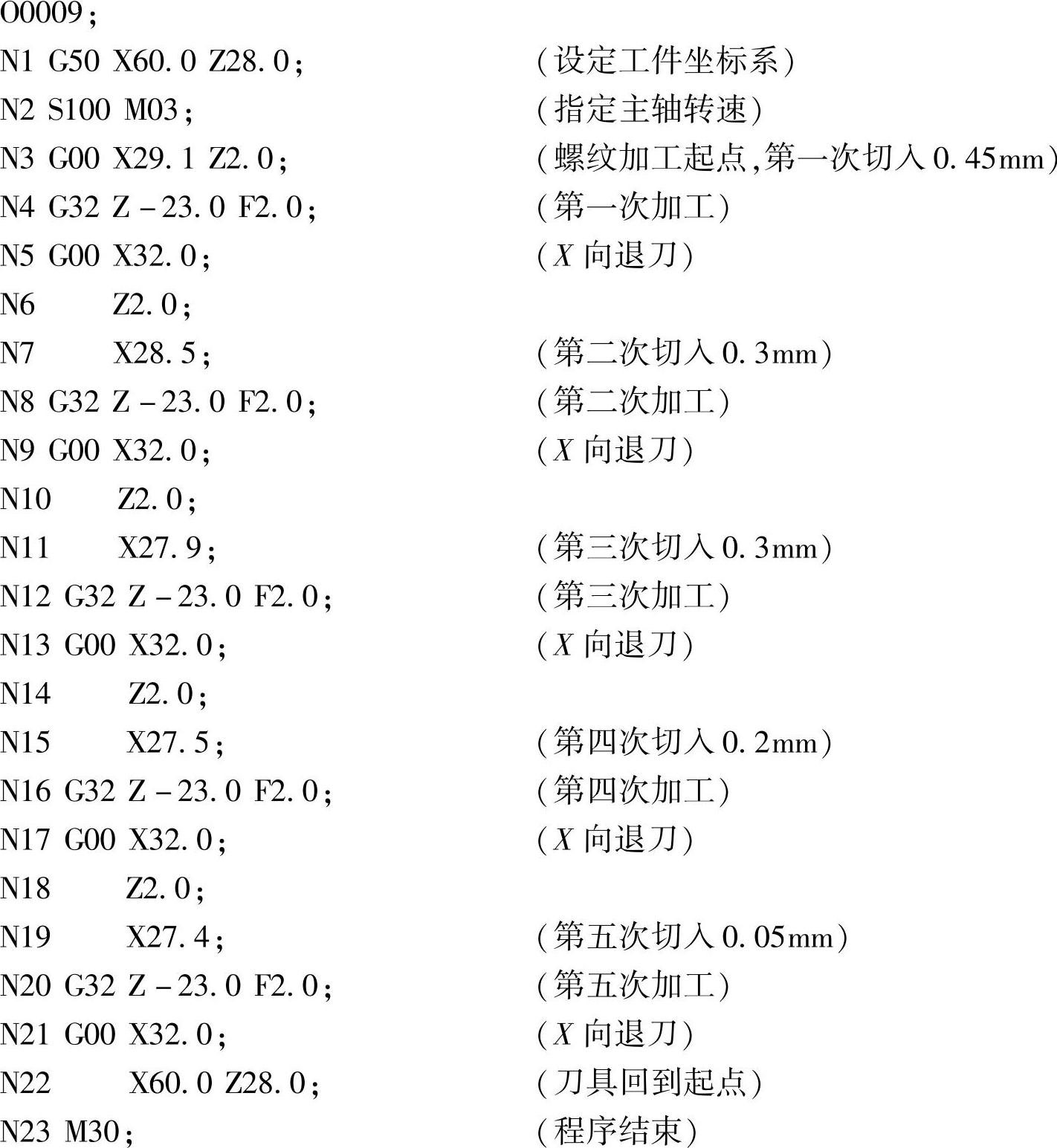

【例3-3】对于图3.1-1所示的螺纹加工,如工件坐标系选择如图所示,试采用直径编程,编制其螺纹加工程序。

图3.1-1 螺纹车削编程

M30×2螺纹的牙深为1.299mm(半径),根据常规的工艺要求,程序应分五次切入,其切入量分别为0.45mm、0.3mm、0.3mm、0.2mm、0.05mm(半径),故加工程序如下:

相关文章

晶闸管的常规检测训练是使用万用表的欧姆挡,分别检测晶闸管三个引脚中两两之间的电阻值,然后根据检测结果判断晶闸管的好坏。否则,说明双向晶闸管已损坏。......

2025-09-29

按有无控制系统分: 可分为有控制的火箭弹 和无控制的火箭弹。当然, 这些控制技术应以不使火箭弹制造成本过高为限, 否则, 就失去在战场上大量使用的优越性而进入导弹范畴了。 按火箭动力装置所用燃料来分: 可分为液体燃料火箭弹和固体燃料火箭弹。 按射程范围分: 可分为近程火箭弹、中程火箭弹、远程火箭弹和超远程火箭弹。 按飞行稳定方式分: 有靠高速旋转保持飞行稳定的涡轮火箭弹和靠尾翼保持飞行稳定的尾翼火箭弹两种。......

2025-09-29

三菱电机公司Q系列PLC的指令可以分为顺序指令、基本指令、应用指令和特殊指令四大类。本章主要以梯形图编程方式介绍为主。此外,本书将在第7章介绍其他的编程方式,如SFC、FB、ST语言。指令是构成程序的基本要素,多数CPU模块的指令包括指令名部分和操作数部分:所谓指令名部分是指用特定符号表示指令的功能;操作数部分又分为源操作数和目标操作数、软元件数和传送数。......

2025-09-29

若在运行中料仓芯件不足,则工作单元继续工作,但HL2以1 Hz的频率闪烁,HL1保持长亮。③装配子过程是一个单序列的周而复始的步进过程。“装配完成标志”为OFF状态,是防止发生重复装配的措施,其原理与加工单元主控过程所采取的防止重复加工的措施相同,即在一次装配周期结束时,置位“装配完成标志”,只有将装配好的工件取出,该标志才能复位,再重新放下待装配工件,才有可能满足初始步转移条件。图3-37装配单元供料过程部分梯形图......

2025-09-29

子程序调用可通过辅助机能M98代码进行,在M98指令中,子程序号由地址P规定。如“N15 M98 P30100;”为调用子程序O0100三次,而“N15 M98 P3100;”则表示调用子程序O3100一次。......

2025-09-29

在工作过程中,若按下停止按钮,加工单元在完成本周期的动作后停止工作,HL2指示灯熄灭。图3-21用条件跳转指令实现急停梯形图图3-22主控指令实现急停梯形图加工单元程序的调试注意事项:设备在全线运行时,加工台的工件是由输送单元机械手放上去的,所以加工过程步进程序的启动,需在机械手缩回到位,发出下料完成信号以后,需要复位“加工完成”标志。......

2025-09-29

智能功能模块软元件的表示方法见表9-2。图9-6所示为当X0接通时从智能功能模块的缓冲存储器地址19中读出数据至数据寄存器D10中的程序。初始设定画面设定的信息在PLC启动时被写入智能功能模块,因此不再需要编写初始设定数据的顺序控制程序。......

2025-09-29

图3-43分拣单元步进控制流程图根据步进控制流程图,下面给出初始步、黑白检测步、分配物料槽步和物料入槽步的梯形图。图3-44分拣单元的初始步梯形图程序图3-45分拣单元的黑白检测步梯形图程序图3-46分拣单元的分配物料槽步梯形图程序图3-47分拣单元的物料入槽步梯形图程序3.程序的调试本工作任务的分拣要求并不复杂,但要准确判别工件属性、在目标料槽气缸中心位置平稳地推出工件,则需要进行细致的调试。......

2025-09-29

相关推荐