16.完善而友好的帮助功能AutoCAD提供了方便的在线帮助功能,可以指导用户进行相关的操作,并帮助解决软件使用中遇到的各种技术问题。......

2023-09-18

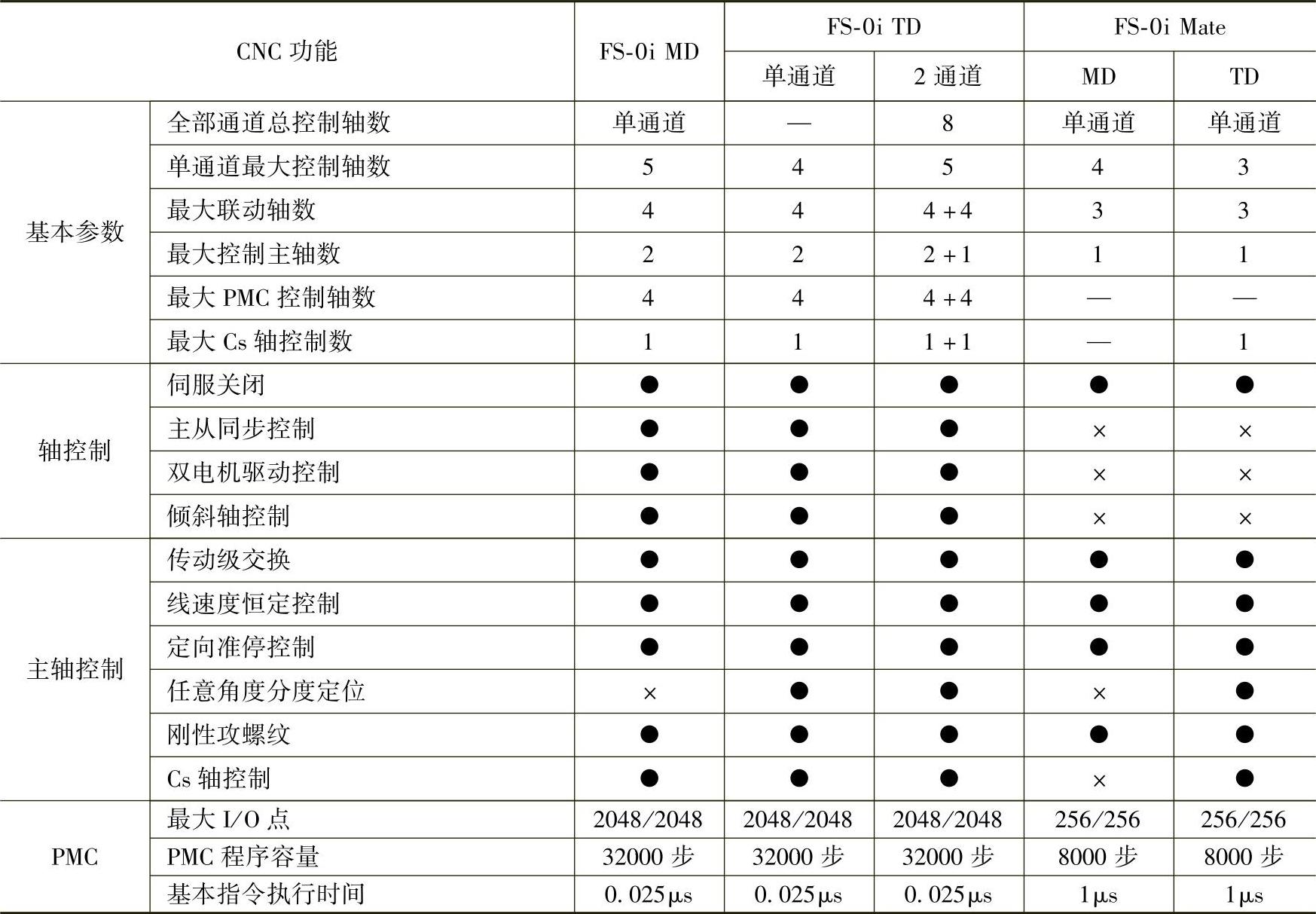

FS-0iD各规格CNC的主要功能见表1.3-1,部分功能需选配相应的硬件支持,功能简要介绍如下。

表1.3-1 FS-0iD系列CNC功能简表

注:“●”表示可以使用;“×”表示不能使用。

1.基本参数

(1)通道控制

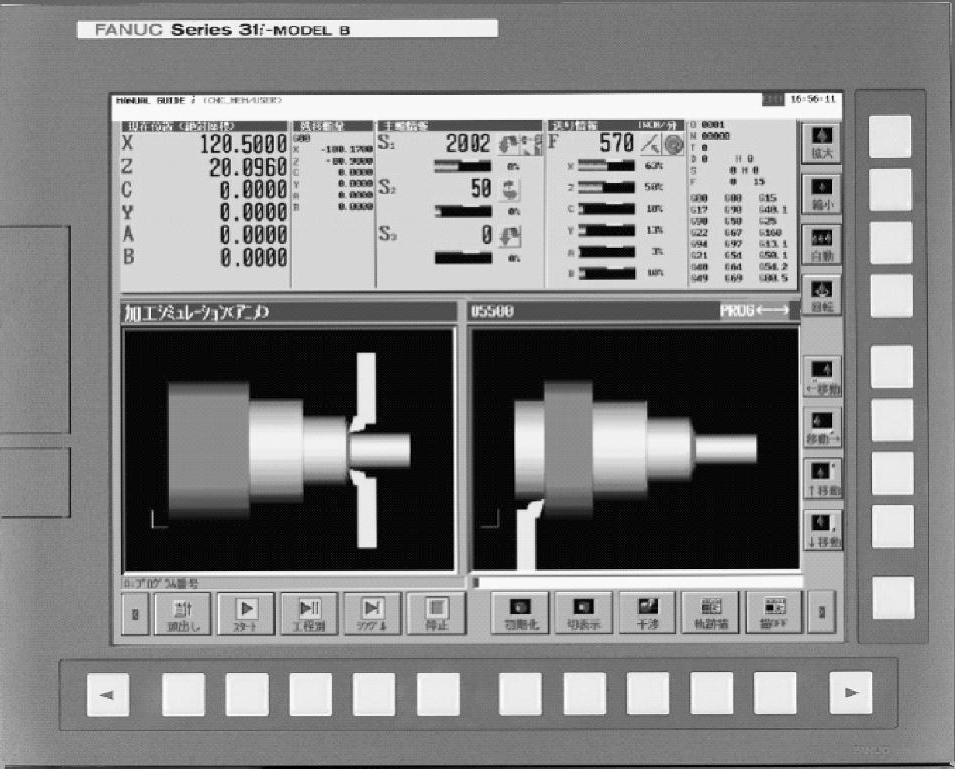

通道控制是用于多主轴、多单元数控机床控制的功能,它可将CNC分为若干个可同时运行的通道(子系统),每一通道可配置自己的进给轴和主轴,并可执行独立的加工程序,功能有时又称多系统控制或多路径控制。图1.3-5所示为FANUC系统用于多通道控制的实例,FS-0iD系列产品中的FS-0iTD具有双通道控制功能,可用于双主轴车床的控制。

图1.3-5 CNC的多通道控制

(2)CNC控制轴

CNC控制轴是利用CNC进行闭环位置、速度控制,能参与插补运算的CNC基本坐标轴,CNC控制轴可以是直线轴、也可以是回转轴,但必须有对应的伺服驱动器和伺服电动机。能同时参与插补运算的CNC基本坐标轴的数量称为联动轴数,联动轴数越多、CNC的轮廓加工能力就越强。

(3)PMC控制轴与辅助轴

PMC控制轴与PMC控制的辅助轴是两个完全不同的概念。PMC控制轴是指利用PMC进行控制的CNC基本坐标轴,它可通过PMC程序和内部I/O信号,代替CNC的操作面板和加工程序,进行位置、速度的控制。PMC控制轴可实现CNC基本坐标轴的全部功能,只是其操作控制命令来自于PMC程序而已。PMC控制的辅助轴是完全由PMC控制的辅助运动轴,它和CNC无任何实质性的联系,运动轴的位置、速度控制通过PMC和驱动器实现,所有控制命令均来自PMC。为了能够通过PMC控制驱动器运行,PMC控制的辅助轴需要有I/O-Link总线链接功能,故又称I/O-Link轴,βi系列的I/O-Link驱动器可用作PMC控制的辅助轴,控制机械手、刀库等辅助运动。

(4)Cs轴

Cs轴控制亦称Cs轮廓控制(Cs Contouring Control),这是能够利用CNC控制位置、速度,并参与基本插补运算的主轴。利用Cs轴控制功能,可把机床的主轴转换成CNC控制的数控回转轴,因此,主轴可像数控回转轴一样进行手动、回参考点、定位等操作,也能参与基本坐标轴的插补,实现主轴和其他轴的进给同步。Cs控制的主轴必须配套高精度的位置检测编码器。

2.轴控制

(1)伺服关闭

伺服关闭是一种撤销CNC闭环位置控制、保留位置检测功能的控制方式。在伺服关闭状态下,驱动器的逆变管输出被直接关闭,电动机处于自由状态,故可通过机械手柄等方法移动坐标轴。伺服关闭时,CNC的位置检测仍能够正常进行,因此,坐标轴便成为了一个“数显轴”,当坐标轴恢复控制后,CNC仍能够继续工作。伺服关闭通常用于定位完成后需要机械夹紧的分度工作台等,它可防止机械夹紧引起的驱动器过载。

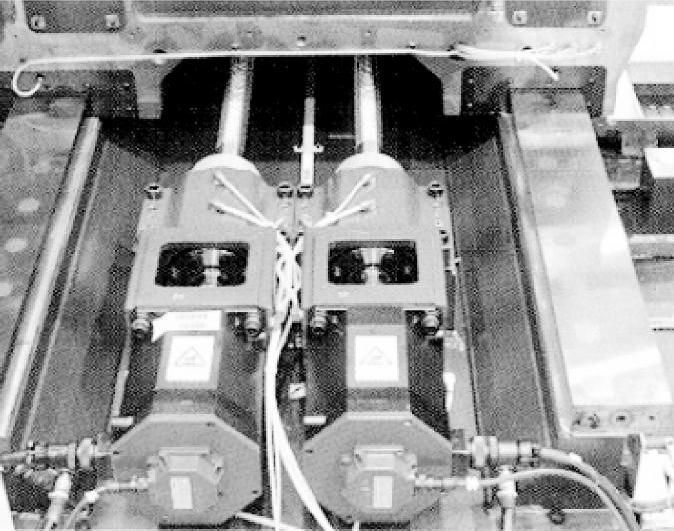

(2)主从同步控制

主从同步控制一般用于大型立车、龙门机床或如图1.3-6所示的高速、高精度机床的多丝杠同步驱动,它以改善受力、提高精度为主要目的。同步控制的主动轴、从动轴都是CNC的基本坐标轴,主动轴可直接通过CNC操作面板或加工程序进行控制;从动轴只能跟随主动轴同步运动,它不能单独运动,也不能在CNC加工程序中对其编程。

(3)双电动机驱动

双电动机驱动适用于大型、重载机床的单丝杠、双电动机同时驱动,它以提高驱动转矩为目的。双电动机驱动的从动轴只起提供转矩的作用,CNC不对其进行位置、速度控制,但是,由于从动轴的转矩控制需要通过CNC进行,因此,它需占用CNC的基本控制轴数。

图1.3-6 双丝杠驱动

(4)倾斜轴控制

倾斜轴控制功能是用于倾斜布置的坐标轴驱动而开发的功能。倾斜轴的运动将导致笛卡儿坐标系中的两个坐标轴产生移动,因此,需要CNC自动调整坐标轴位置;此外,如需要机床沿笛卡儿坐标系某一轴方向进行直线运动(如Z方向),则需要通过CNC控制倾斜轴和另一轴(如Y轴)的同步移动。

3.主轴控制

(1)传动级交换

在大、中型机床上,为了提高主轴的低速输出转矩、扩大恒功率调速范围,往往需要增加机械变速机构,来满足机床对主轴的要求。例如,对于22kW/140N·m、额定转速1500r/min、最高转速6000r/min的交流主轴电机,如果采用1∶1和1∶4两级机械辅助变速,就可以获得图1.3-7所示的主轴输出转矩和功率曲线,其主轴低速输出转矩可提高4倍、恒功率调速范围由原来的4(1500~6000r/min)扩大到16(375~6000r/min),而主轴最高转速仍可保持6000r/min不变。

图1.3-7 传动级交换的主轴输出特性

a)转矩 b)功率

在使用机械辅助变速后,为了保证加工程序中的S指令和实际主轴相符,就必须自动改变主轴电机的转速,如对于S1200指令,1∶1传动时的电机转速应为1200r/min,1∶4传动时的电动机转速必须提高到4800r/min。为此,CNC需要控制主轴电动机按照实际机械传动比,自动改变转速,这一功能称为传动级交换功能。

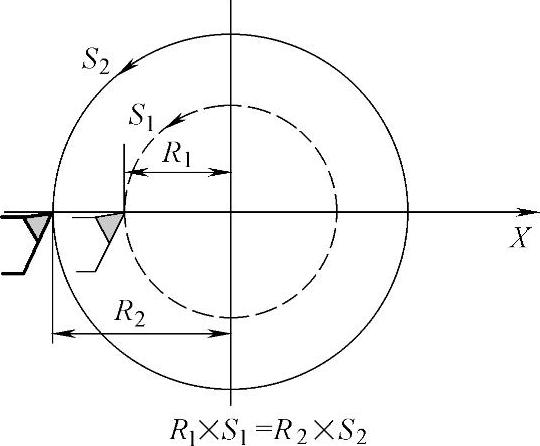

(2)线速度恒定控制

线速度恒定控制功能多用于数控车床,为了提高工件表面的加工质量,对于同样的刀具和材料,车削加工时应保证其切削速度不变。因此,车削加工时需要根据工件的实际半径,自动改变主轴转速,使图1.3-8所示的主轴转速与加工半径的乘积——即切削速度保持不变,这一功能称为线速度恒定控制功能。为防止加工半径很小时,主轴转速的无限制提高,线速度恒定控制时,需要通过主轴最高转速限制功能限制最高转速。

(3)定向准停

定向准停(Spindle Orientation)是控制主轴准确地停止在某一固定方向的功能,功能用于自动换刀时的刀具啮合和精密镗孔加工时的自动让刀。为了传递转矩,镗铣刀具与主轴的啮合通常通过图1.3-9所示的“键”进行,故自动换刀时必须保证刀具的键槽和主轴键的相对位置,才能进行刀具装卸。此外,在精密镗孔加工时,为了消除退刀痕,也需要通过定向准停,将镗刀的刀尖定位到固定方向,然后通过反向退出刀具,来消除退刀痕。主轴定向准停也可直接通过主轴驱动器实现。

图1.3-8 线速度恒定控制

图1.3-9 主轴定向准停

(4)分度定位

主轴分度定位(Spindle Positioning)是一种主轴定位控制功能,它可通过CNC加工指令(M或C、H代码),控制主轴在360°范围内的任意位置定位停止。功能多用于车削中心,以便通过动力刀具实现回转体侧面或端面的钻、铣、镗加工。只具有分度定位功能的主轴不能参与坐标轴的插补运算,这是它和Cs轴控制的区别。

(5)刚性攻螺纹

刚性攻螺纹(Rigid tapping)是攻螺纹进给轴(通常为Z轴)与主轴转角保持同步的切削进给控制。刚性攻螺纹可直接使用与刀柄刚性连接的丝锥,实现高速、高精度的螺纹加工。刚性攻螺纹功能生效时,攻螺纹进给轴将跟随主轴的角度同步进给,主轴转速变化时,进给轴自动调整进给速度,严格保证主轴每转所对应的进给量为1个螺距。

[1]由于在实际数控设备的显示中均为“电机”而非“电动机”,为方便读者对照学习,本书中凡涉及实际设备屏幕显示的地方,仍维持“电机”的叫法。

[2]龚仲华.论通用伺服与专用伺服[J].制造技术与机床,2011(5).

[3]1in=25.4mm,后同。

有关FANUC-0iD编程与操作的文章

16.完善而友好的帮助功能AutoCAD提供了方便的在线帮助功能,可以指导用户进行相关的操作,并帮助解决软件使用中遇到的各种技术问题。......

2023-09-18

发挥教育体系的主要功能教育体系的主要功能是促进经济社会和人自由全面发展;激发国家教育创造力,优化教育资源配置,提高教育质量和效益。由于教育体系是适应经济与社会发展和全体社会成员自身发展的全面需求、适应人才需求多样性的,它在新的历史条件下,能最大限度地激发国家的教育创造力。......

2023-11-30

从图1-2中可以看出,PLC内部主要部件有:图1-2 PLC硬件系统的简化框图1.CPUCPU是PLC的核心组成部分,与通用微机的CPU一样,它在PLC系统中的作用类似于人体的神经中枢,图1-3所示为CPU模块功能示意。通常PLC产品资料中所指的存储器形式或存储方式及容量,是对用户程序存储器而言。根据不同档次的PLC产品选配相应的编程器。......

2023-06-18

kNN算法最初由Cover和Hart于1968年提出的,是最近邻算法的一种推广,广泛应用于机器学习和数据分类。因此,kNN算法不具有显式学习的过程,而是利用样本集对向量空间进行划分。图6-2k值选取分类效果kNN算法中影响算法准确率的因素有距离函数和k值的选择,图6-2为选取不同k值分类的效果图。......

2023-06-28

蜡是从石油中提取的石蜡,如今的车蜡主要成分是聚乙烯乳液或硅酮类高分子化合物,并含有油脂和添加剂成分。车蜡按其不同生产国,可大体分为国产蜡和进口蜡。车蜡按其作用不同,可分为防水蜡、防高温蜡、防静电蜡及防紫外线蜡等类型。车蜡按其主要功能分为上光蜡、抛光研磨蜡及新车保护蜡三种。在溶剂的选择上一般使用200号溶剂汽油、松节油,在乳蜡中要适当加入一些水。......

2023-09-29

语义差异法的调查问卷涉及被评的事物或概念、量表、被测者三项要素。对于被测者的要求,数量一般要求30人以上,才能得到稳定的资料。根据以上分析,针对服装面料情感的测试系统,后台主要有会员管理、情感词调查投票管理和情感调查打分管理等功能模块。情感调查打分管理:一是可以对面料图像进行管理,其中包括调查题目、调查时间段、打分的范围、需打分的情感词对等的添加或修改功能;二是可以对打分结果进行统计分析。......

2023-08-23

获得最佳效果没有统一模式,只有设计PCB的一般原则,必须在一般原则指导下精心设计。一台性能优良的电子设备,除了选用质量高的元器件外,PCB的组件布局和电路走向以及正确的结构设计也是决定电子设备可靠性的关键性因素。因此,要把正确设计PCB元器件布局结构和正确选取布线方法以及整体电子设备的制造工艺结构3个方面联合起来进行设计。在进行PCB设计时,必须遵守PCB设计的一般原则,并符合抗干扰的要求。......

2023-06-25

相关推荐