不适应类1)生产批量大的零件。2)普通机床难加工,质量也难保证的内容应作为重点选择内容。3)普通机床加工效率低,工人手工操作劳动强度大的内容,可在数控机床尚有加工能力的基础上进行选择。2)加工余量极不稳定,且数控机床上又无法自动调整零件坐标位置的加工内容。此外,在选择和决定数控加工内容时,还要考虑生产批量,生产周期,工序间周转情况等。......

2023-06-26

1.数控机床的加工

数控技术以运动轨迹控制作为根本目的,为了说明数控系统的工作原理,下面以数控机床这一典型数控设备为例进行说明。

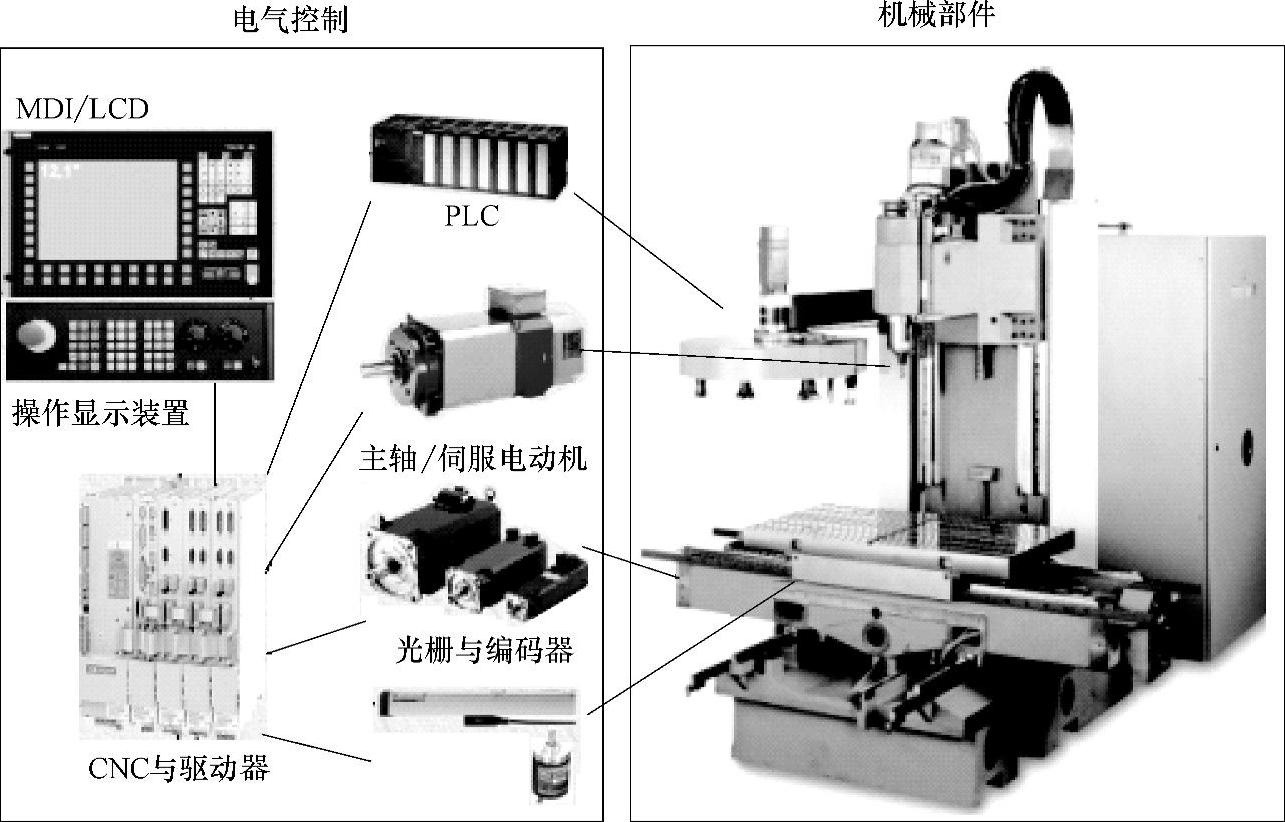

数控机床的一般组成如图1.2-2所示,其零件加工分以下步骤进行。

图1.2-2 数控机床的一般组成

1)程序编制:根据被加工零件的图样与工艺方案,用规定的代码和程序格式,将刀具的移动轨迹、加工工艺过程、工艺参数、切削用量等编写成CNC能够识别的指令。并将所编写的加工程序输入到CNC。

2)自动运行:CNC自动执行加工程序,对其进行译码、运算处理,并向各坐标轴的伺服驱动或辅助控制装置,发送相应的控制信号,控制机床的各部件运动。在运动过程中,CNC需要通过反馈装置,随时检测坐标轴的实际速度与位置,保证运动轨迹的正确无误;辅助部件的动作也需要通过行程开关等检测装置进行监控。

3)操作监控:操作者可随时对机床的加工情况、工作状态进行观察、检查,必要时可对加工程序、执行过程和机床动作进行调整,保证机床的安全、可靠运行。

2.轨迹控制原理

运动轨迹控制是数控系统最为主要的功能,也是机床采用数控的根本原因。

在传统的机床上,加工零件需要操作者根据图样的要求,通过不断改变刀具的运动轨迹和运动速度,对工件进行切削加工,保证零件的位置、轮廓和表面质量达到规定的要求。因此,如果工件的轮廓为曲线或曲面,它需要通过多个坐标轴的运动合成,这样的工件如通过操作者的手动操作来进行加工,是任何操作者都无法做到的。

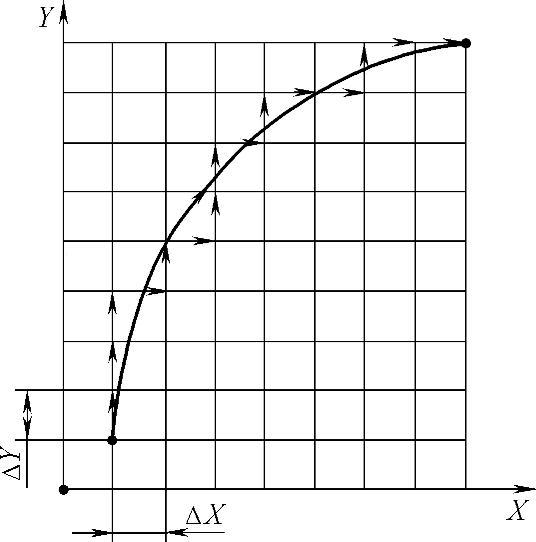

数控机床的运动轨迹控制,实质上是应用了数学上的微分原理,其工作原理与过程如图1.2-3所示。

1)微分处理。CNC根据加工程序的要求,将坐标轴的运动量,微分为ΔX、ΔY等的微小运动,这一微小运动量称为CNC的插补单位。

2)插补运算。CNC将程序要求的运动轨迹,用微小运动组成的等效折线拟合,并找出最接近理论轨迹的拟合线。

在CNC中,这种根据给定的数学函数,在理想轨迹的已知点之间,通过微分确定中间点的方法称为插补运算,插补运算有多种方法,但目前计算机的处理速度和精度,任何插补方法都已足以满足机械加工的需要,故无需深究。

3)指令分配。CNC按照拟合线的要求,向需要参与插补的坐标轴,连续、有序地输出指令脉冲。指令通过伺服驱动系统的放大,驱动机床坐标轴运动,合成为刀具运动轨迹。

由此可得到以下结论:

1)只要数控系统的插补单位ΔX、ΔY足够小,拟合线就可以完全等效代替理论轨迹。

2)如果改变参与插补的坐标轴的指令脉冲分配方式,便可以改变拟合线的形状,从而改变刀具运动轨迹。

图1.2-3 轨迹控制原理

3)如果改变指令脉冲的输出频率,即可改变坐标轴(刀具)的运动速度。

因此,可实现数控机床的刀具运动轨迹控制。

3.多轴联动和精度

在CNC上,将能够通过CNC控制速度和位移的坐标轴数量,称为CNC的控制轴数;将能够参与插补运算的坐标轴数量,称为联动轴数。显然,能够参与插补运算的联动轴数越多,CNC的轮廓拟合能力就越强,因此,联动轴数曾经是衡量CNC性能水平的重要技术指标之一。

但是,如前所述,计算机技术发展到了今天,无论是其处理速度还是精度,要进行多个坐标轴的插补运算、输出相应的指令脉冲,这已经不是什么难题,因此,CNC能够进行多少个坐标轴的插补处理,这其实并不重要,重要的是怎样保证坐标轴能够完全按照指令脉冲进行运动,确保实际运动轨迹的准确无误。为此,国外先进的CNC都需要将伺服驱动和CNC作为一个整体进行设计,并通过CNC的闭环位置控制,来确保实际坐标轴的运动和指令脉冲完全一致,这正是国产经济型、普及型CNC和国外全功能CNC的差距所在,在使用时需要引起注意。

采用数字化信息控制后,坐标轴的运动控制信号为脉冲信号。CNC输出的单位脉冲所对应的坐标轴位移,称为数控机床的最小移动单位,亦称脉冲当量,它是机床理论上能够达到的最高位置控制精度。经济型CNC由于受步进电动机步距角的限制,其脉冲当量通常只能达到0.01mm左右;国产普及型CNC的脉冲当量一般为0.001mm;进口全功能CNC的脉冲当量一般可达到0.0001mm,甚至更小。

机床的实际运动精度和位置测量装置密切相关,采用电动机内置编码器作为位置检测元件时,可以保证电动机转角的准确;采用光栅或编码器直接检测,可以保证直线轴或回转轴的定位准确。经济型CNC的步进电动机无位置检测装置,故存在失步现象。国产普及型CNC的电动机内置编码器一般为2500P/r,通过4倍频线路,对于导程10mm的传动系统,电动机和丝杠1∶1连接时,检测精度可以达到1μm。进口全功能CNC的电动机内置编码器、光栅的分辨率已可达228(268435456P/r)左右,同样对于导程10mm的传动系统,电动机和丝杠1∶1连接时,检测精度可以达到0.04μm。

有关FANUC-0iD编程与操作的文章

不适应类1)生产批量大的零件。2)普通机床难加工,质量也难保证的内容应作为重点选择内容。3)普通机床加工效率低,工人手工操作劳动强度大的内容,可在数控机床尚有加工能力的基础上进行选择。2)加工余量极不稳定,且数控机床上又无法自动调整零件坐标位置的加工内容。此外,在选择和决定数控加工内容时,还要考虑生产批量,生产周期,工序间周转情况等。......

2023-06-26

经运算处理由数控装置发出各种控制信号,控制机床的动作,按图样要求的形状和尺寸自动地将零件加工出来。由上述数控机床的工作过程可知,数控机床的基本组成包括数控加工程序、数控装置、伺服驱动装置、机床主体和其他辅助装置。......

2023-06-28

图7-1 电火花线切割加工原理图1.电火花线切割加工时电极丝和工件之间的脉冲放电电火花线切割时电极丝接脉冲电源的负极,工件接脉冲电源的正极。在电火花线切割加工时,为了获得比较好的表面质量和较高的尺寸精度,并保证电极丝不被烧断,应选择好相应的脉冲参数,并使工件和钼丝之间的放电必须是火花放电,而不是电弧放电。......

2023-06-26

展成法齿轮加工的刀具多采用滚齿刀、插齿刀和剃齿刀等。圆柱齿轮加工机床包括滚齿机、插齿机、剃齿机、珩齿机和磨齿机等。其中,直齿锥齿轮加工机床包括刨齿机、铣齿机、拉齿机和磨齿机等,弧齿锥齿轮加工机床包括弧齿锥齿轮铣齿机、拉齿机和磨齿机等。......

2023-06-23

在数控加工中,刀具相对于工件的运动轨迹称为加工路线。在进行数控加工编程时,往往是将整个刀具浓缩为一个点,这就是“刀位点”。进给量主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料选取。......

2023-06-28

CNC加工中,典型的面铣刀为具有可互换的硬质合金可转位刀片的多齿刀具。可转位刀片的几何角度、切削刀片的数量都对面铣加工产生重要的影响。刀具可转位刀片数量与刀具有效直径之间的关系通常称为刀具密度或刀具节距。立铣刀的应用范围很广,它应用在铣削加工大......

2023-06-26

车削加工的工艺特点就是工件旋转做主运动,车刀作进给运动。2)使用90°左偏刀从外向中心进给车削平面,适用于加工尺寸较小的平面或一般的台阶端面。数控加工工艺是不能与常规加工截然分开的。这就要求数控工艺员要具备良好而全面的工艺知识。在实施数控加工之前,应先使用常规的切削工艺,把加工余量减到尽可能小。这样做既可以缩短数控加工时间,降低加工成本,同时又可以保证加工的质量。......

2023-06-26

应根据数控机床的加工能力、工件材料的性能、加工工序的内容、切削用量及其他相关因素,合理选择刀具类型、结构、几何参数等。另外,数控铣床主轴转速比普通铣床高1~2 倍,且主轴输出功率大,因此与传统加工方法相比,数控铣床加工对刀具的要求更高;不仅要求精度高、强度大、刚度好、耐用度高,而且要求尺寸稳定、安装调整方便。这就要求采用新型优质材料制造数控加工刀具,并合理选择刀具结构、几何参数。......

2023-06-29

相关推荐