G49:取消刀具长度补偿,以防止不正确的刀具长度补偿对程序执行产生影响。......

2023-06-25

镗铣加工机床既具有钻镗类机床的孔加工特性,又具有铣床的铣削加工特性,也是工业企业最常用的设备。镗铣加工机床种类较多,从机床的结构布局上,可分为立式、卧式和龙门式三大类,龙门式镗铣加工机床属于大型设备,其使用相对较少;立式和卧式镗铣加工机床是常用设备。根据机床性能和水平,目前市场使用的镗铣类数控机床可分为数控镗铣床、加工中心、铣车复合加工中心、FMC等,其特点和主要用途如下。

1.数控镗铣床

(1)立式数控镗铣床

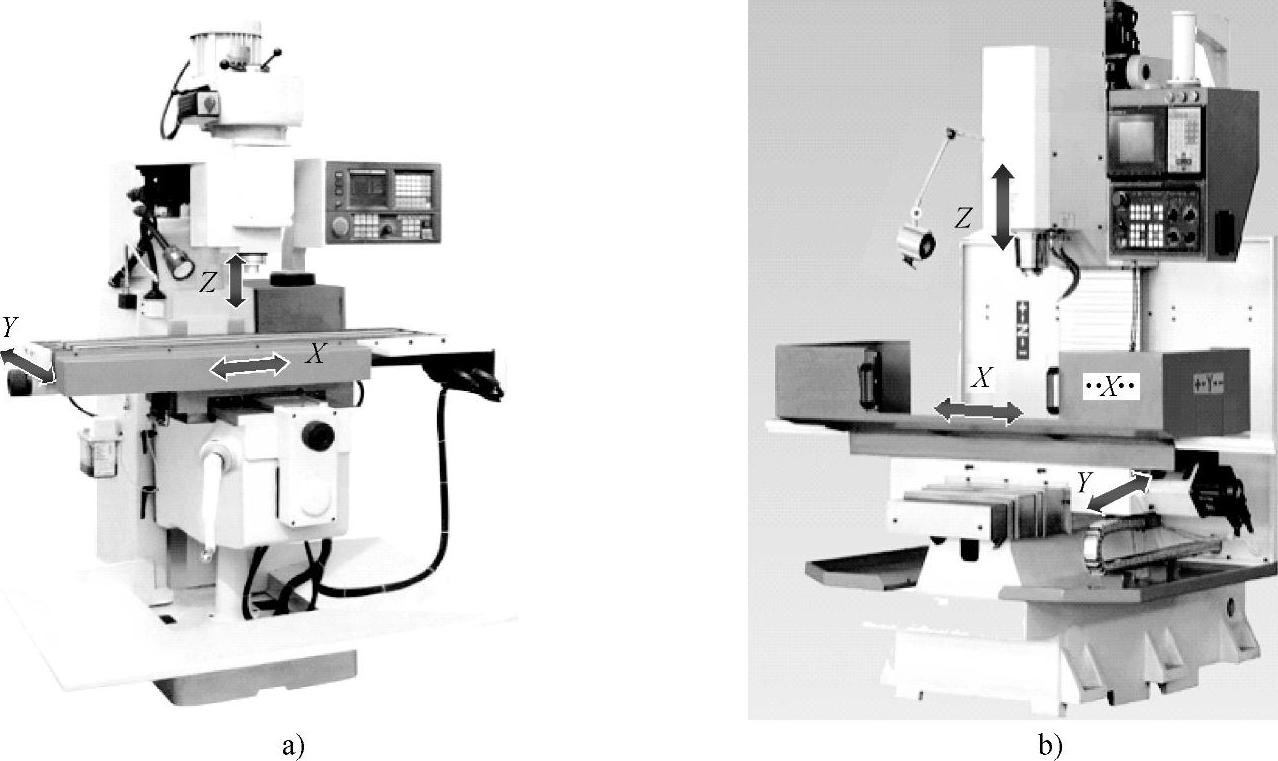

主轴轴线垂直布置的机床称为立式机床。立式数控镗铣床是从普通立式铣床基础上发展起来的数控机床,根据通常的习惯,人们将如图1.1-8a所示,从普通升降台铣床基础上发展起来的数控镗铣加工机床称为数控铣床;而将如图1.1-8b所示,从普通床身铣床基础上发展起来的数控镗铣加工机床称为数控镗铣床。数控铣床和数控镗铣床的功能并无本质的区别,相对而言,数控镗铣床的孔加工能力较强、主轴的转速和精度较高,故更适合于高速、高精度加工,但其铣削加工能力一般低于同规格的数控铣床。

数控镗铣床(包括数控铣床,下同)和普通镗铣床的加工区别主要在进给系统上,数控镗铣床的X、Y、Z轴进给系统都有独立的伺服电动机驱动,以实现刀具定位位置、运动速度和轨迹的控制。机床的主电动机一般采用交流主轴驱动装置或变频器调速,主轴可无级变速,其最高转速一般高于普通镗铣床;为了提高主轴低速输出转矩,数控镗铣床的主轴有时需要安装机械变速齿轮,但其变速挡位比普通机床少,变速箱的结构也较简单。

图1.1-8 立式数控镗铣床

a)数控铣床 b)数控镗铣床

(2)卧式数控镗铣床

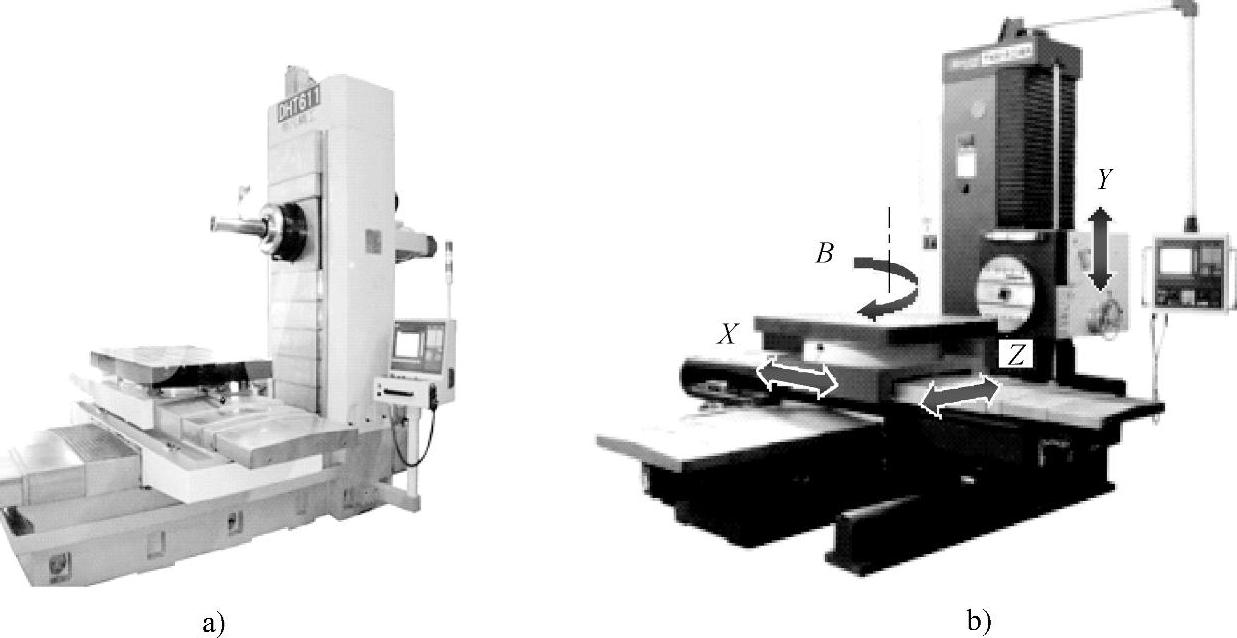

主轴轴线水平布置的机床称为卧式机床。卧式数控镗铣床是从普通卧式镗床基础上发展起来的数控机床,常见的外形如图1.1-9所示。

图1.1-9 卧式数控镗铣床

a)小型机床 b)大中型机床

卧式数控镗铣床以镗孔加工为主要特征,主要用来加工箱体类零件上侧面的孔或孔系。卧式机床的布局合理、工作台面敞开、工件装卸方便、工作行程大,故适合于箱体、机架等大型或结构复杂零件的孔加工。卧式数控镗铣床通常配备有回转工作台(B轴),可以完成工件的所有侧面加工,因此,相对立式镗铣床而言,其适用范围更广,机床的精度和价格也相对较高。

2.加工中心

镗铣加工机床采用数控后,不仅实现了轮廓加工的功能,而且可通过改变加工程序改变零件的加工工艺与工序,增加了机床的柔性。但数控镗铣床由于不能自动换刀,因此,其加工效率相对较低。为此,人们研制了带有自动刀具交换功能(Automatic Tool Changer,ATC)的NC机床,并称之为加工中心(Machining Center)。

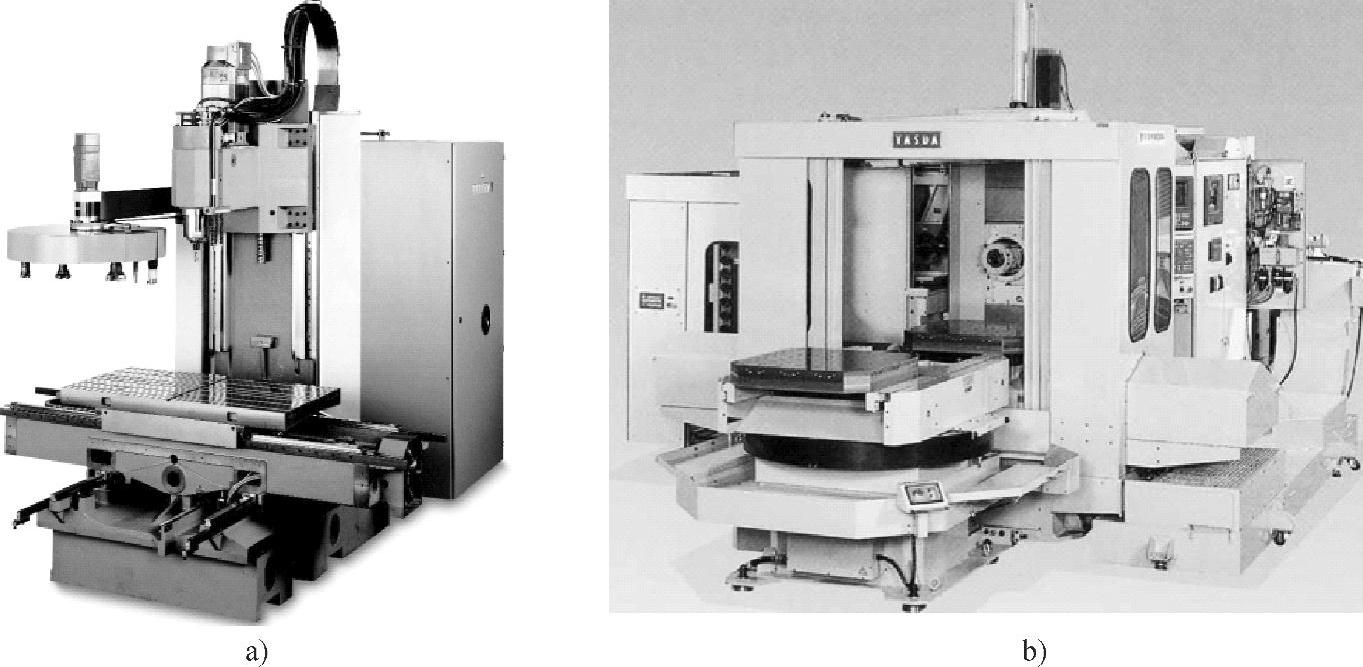

加工中心通过刀具的自动交换,可一次装、夹完成多工序的加工,实现了工序的集中和工艺的复合,从而缩短了辅助加工时间,提高了机床的效率;减少了零件安装、定位次数,提高了加工精度,它是目前数控机床中产量最大、使用最广的数控机床之一,其种类繁多、结构各异,图1.1-10所示的立式和卧式加工中心属于常见的典型结构。

图1.1-10 加工中心

a)立式 b)卧式

为了提高加工效率、缩短辅助时间,卧式加工中心经常采用图1.1-10所示的双工作台交换装置,这种机床虽能实现工件的自动交换,但增加双工作台交换的主要目的是提高效率、缩短工件装卸辅助时间,且只能进行一个工件的交换,故不能称为FMC。

3.铣车复合加工中心

立式和龙门式加工中心实现铣车复合加工较为容易,它只需要以车削加工的高速数控转台代替传统的数控回转工作台,就可实现铣车加工的复合。立式铣车复合加工中心的常见结构有两种:一是以A轴为车削主轴、主轴箱摆动(B轴)的结构;另一种为C轴为车削主轴、A轴转台摆动的结构,前者适合于长度较长的轴类零件铣车复合加工,故又称棒料加工中心;后者适用于长度较短的法兰、端盖类零件铣车复合加工,并可用于多主轴加工。

(1)棒料加工中心

棒料加工中心一般以主轴箱摆动的五轴立式加工中心为基型,工作台上安装有卧式高速数控转台(A轴);主轴箱可绕Y轴左右摆动(B轴);机床工作台上一般安装有平行X的辅助运动轴U,用来安装尾架、夹持器等车削加工辅助部件。

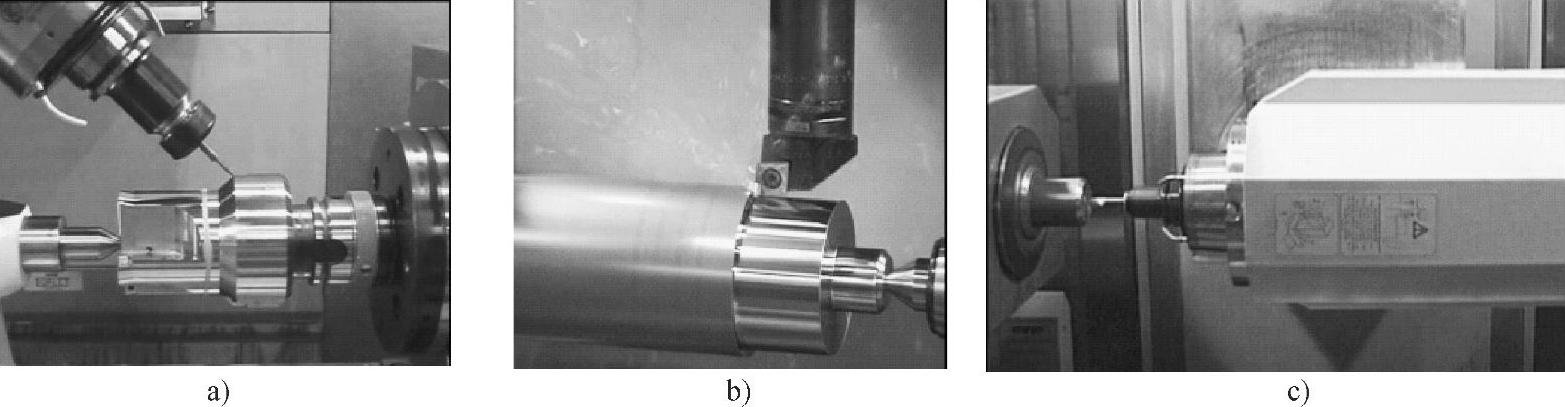

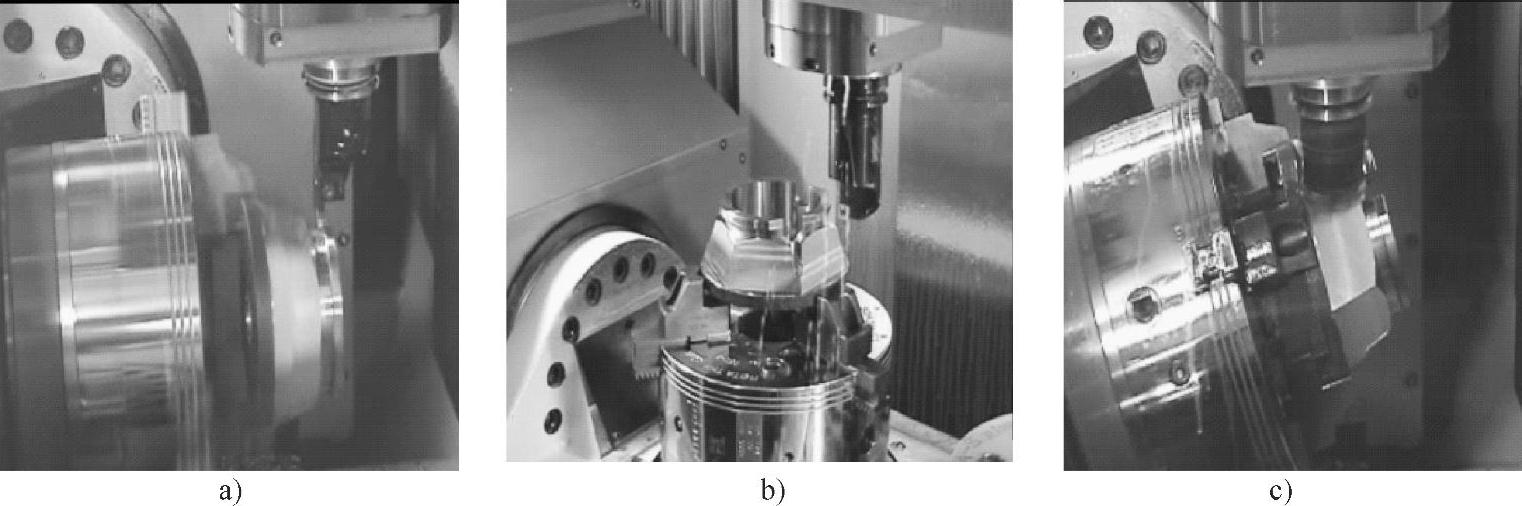

机床用于镗铣类加工时,A轴用于回转定位和切削进给,主轴换上镗铣类刀具,机床便可通过A轴回转和B轴摆动,对轴类零件的侧面进行如图1.1-11a所示的五轴孔加工或平面、槽的铣削加工。当B轴在0°位置定位夹紧、A轴切换到高速旋转方式、主轴换上车刀并锁紧时,机床可像卧式数控车床那样,通过X、Z轴的运动,对A轴上的旋转工件进行如图1.1-11b所示的轴类零件外圆、端面车削加工。当B轴在90°位置夹紧、A轴定位并夹紧、主轴换上钻头、丝锥或镗铣刀时,机床就可通过Y、Z轴定位和X轴的进给,对安装在A轴上的工件进行如图1.1-11c所示的端面孔加工或槽加工。铣车加工中心在加工端面孔时,即使中心孔,通常也采用工件固定、刀具旋转的加工方式,这点和卧式车床有所不同。

图1.1-11 棒料铣车复合加工

a)五轴铣削 b)外圆端面车削 c)端面孔加工

(2)法兰类复合加工中心

法兰类零件铣车复合加工中心一般以主轴箱固定的五轴立式加工中心为基型,工作台上安装有可绕X轴左右摆动(A轴)的转台;转台上又安装有可用于车削加工的立式高速数控转台(C轴)。

对于镗铣类加工,C轴用于回转定位和切削进给、主轴换上镗铣类刀具,机床便通过C轴的回转和A轴的摆动,对叶轮、端盖、法兰等零件进行五轴铣削加工。当A轴在90°位置定位夹紧、C轴为水平并切换到高速旋转方式、主轴换上车刀并锁紧时,机床可像卧式数控车床那样,通过Y、Z轴的运动,对C轴上的旋转工件进行如图1.1-12a所示的外圆、端面车削加工。当A轴在0°位置定位夹紧、C轴为垂直并切换到高速旋转方式、主轴换上车刀并锁紧时,机床可像立式数控车床那样,进行如图1.1-12b所示的外圆、端面车削加工;如C轴定位并夹紧、主轴换上钻头、丝锥或镗铣刀,则可对工件的端面进行孔加工或平面、槽的铣削加工。当A、C轴在其他位置同时定位并夹紧时,只要主轴换上钻头、丝锥或镗铣刀,机床就可对端盖、法兰等回转体零件的侧面进行如图1.1-12c所示的孔加工或平面、槽的铣削加工。

图1.1-12 法兰类铣车复合加工

a)卧式车削 b)立式车削和端面加工 c)侧面加工

4.FMC、FMS和CIMS

如果在加工中心的基础上,进一步增加如图1.1-13所示的工作台(托盘)自动交换装置(Automatic Pallet Changer,APC),进行工件的自动交换,这样的加工单元称为柔性加工单元(Flexible Manu-facturing Cell,FMC)。

FMC不但可完成单个工件的多工序的加工,实现工序的集中和工艺的复合,而且还能够自动交换加工零件,实现较长时间的无人看管加工,它进一步提高了数控机床的利用率和自动化程度,这是一种目前真正能够实用化的无人化加工设备,它在先进的企业中已经得到普及和应用。

图1.1-13 FMC

NC机床、加工中心、车削中心、FMC都是独立的加工设备,如果在它们的基础上,再增加刀具中心、工件中心、输送系统、工业机器人及相关的配套设备,并由中央控制系统进行集中、统一的控制和管理,这样的制造系统称为柔性制造系统(Flexible Manufacturing System,FMS)。

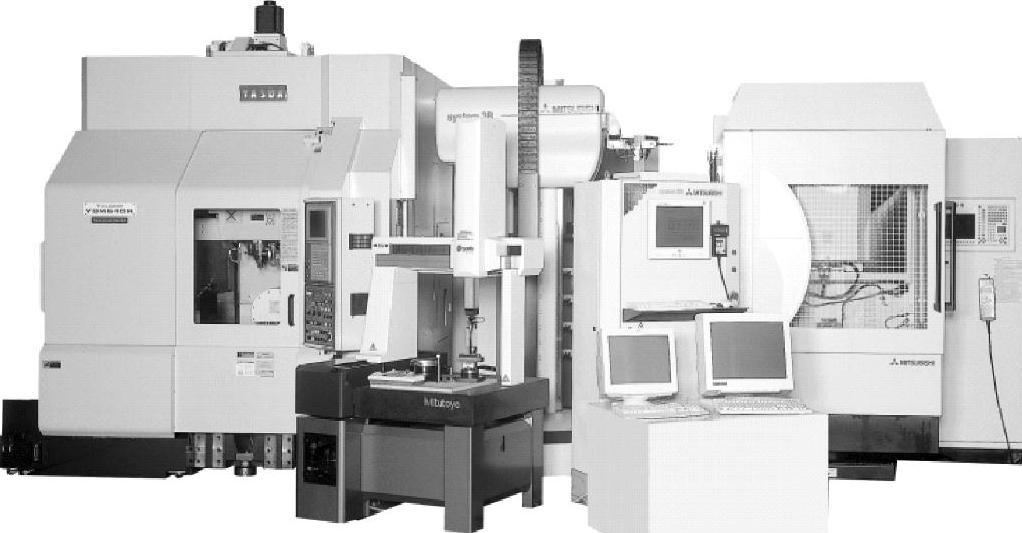

FMS的规模可大可小,中等规模的FMS一般由如图1.1-14所示的若干台NC机床、测量机、工业机器人、集中控制台及相关设备组成,这样的FMS不仅可进行长时间无人化加工,而且也可以完成零件的测量,基本具备了FMS的功能。而大型FMS则具有车间制造过程的全面自动化的功能,这样的FMS可以称得上是一种高度自动化的先进制造系统。

随着科学技术的发展,为了适应市场多变的需求,现代制造企业不仅需要实现车间制造过程的自动化,而且希望实现从市场预测、生产决策、产品设计、产品制造直到产品销售的全面自动化。如果将这些要求进行综合,并组成为完整的系统,这样的系统称为计算机集成制造系统(Computer Integrated Manufac-turing System,CIMS)。CIMS将一个工厂的全部生产、经营活动进行了有机的集成,实现了高效益、高柔性的智能化生产,它是当今自动化制造技术发展的最高阶段。

图1.1-14 FMS

FMS、CIMS是现代制造技术的发展方向,但是由于技术、管理、维护等诸多原因,目前还处于研究和试验阶段,即使在发达国家,能够真正实用化的FMS、CIMS还不多见。

有关FANUC-0iD编程与操作的文章

卧式数控车床的主轴轴线为水平布置,它是所有数控机床中结构最简单,产量最大、使用最广泛的机床。图1.1-4 全功能数控车床a)外形 b)刀架3.车削中心车削中心是在数控车床的基础上发展起来、可用于回转体零件表面铣削和孔加工的车铣复合加工机床,以卧式为常见。......

2023-06-25

与普通TIG焊相比,由于热丝TIG焊显著提高了热输入,适于焊接中等厚度的焊接结构,又保持了TIG焊具有高质量焊缝的特点。热丝TIG焊的熔敷速度可比普通TIG焊提高两倍,从而使焊接速度增加3~5倍,提高生产率。图7-50 钢的钨极氩弧焊熔敷速度比较3.TOPTIG焊TOPTIG焊原理 TOPTIG是TIG焊接工艺的一种。......

2023-07-02

为了便于使所有引脚在0.5 min内形成连接,引线框架表面要包覆一层锡铅共晶焊料。考虑环境方面的因素,这层包覆材料已经由共晶锡铜合金或纯锡代替。然而,这些无铅的锡基涂层会引起锡须的自发生长。这些锡须可能会造成引脚间的短路,引起目前的一个可靠性问题。图1.4硅芯片和引线框架之间的引线键合示意图1.5引脚和基板之间的焊料接头示意......

2023-06-20

超高效液相色谱仪也可称UHPLC,是近20年来开发出来的第二代HPLC。UPLC的柱效与移动相的线速度有关。图1- 25和图1-26分别为HPLC和UPLC的色谱图的比较,HPLC一个注射需要50 min,UPLC一个注射只需要5 min。一般情况下用10 cm UPLC柱来替代25 cm HPLC柱。已知UPLC柱的柱效是HPLC柱的3倍。10 cm UPLC柱的柱效等于25 cm HPLC柱柱效的1.2倍。图1-25HPLC的色谱图图1-26UPLC的色谱图所以,在以上条件下UPLC的分辨率不会低于HPLC的分辨率。......

2023-07-02

大焊丝伸出长度意味着提高电阻热,采用高电弧电压、大电流的结果是提高其熔敷效率和保持焊缝宽度不会因提速而变窄,并在大电流的MAG焊禁区开创了新的应用领域。......

2023-06-26

使用PLC构成控制系统,与同等规模的继电接触器系统相比,电气接线及开关接点已减少很多,故障也就大大降低。PLC的输入可直接与交流110V、直流24V等信号相连接,输出可直接驱动交流220V、直流24V的负载,无须再进行电平转换与光电隔离,因而可以方便地构成各种控制系统。......

2023-07-01

搅拌摩擦焊本身也存在如下缺点:1)不同的结构需要不同的工装夹具,设备的灵活性差。焊接速度 图2-4-21为焊接速度对铝锂合金搅拌摩擦焊接头抗拉强度的影响。......

2023-06-26

相关推荐