尽管日震学尚处于不成熟阶段,但这一新的学科已经导致了一些重要的发现,成为当代太阳物理学的前沿之一。这一问题的正确答案还要靠日震学的进一步发展。天文学家期待着日震学能够裁决这样一个新思想:黑子和耀斑可能是由对流所驱动的热物质的圆柱形的流动所引起的。为连续进行日震学观测,美国自然科学基金会计划拨款给全球振荡网研究所,把环绕世界的6个日震站联系起来。......

2023-08-14

1.机床

数控(Numberical Control,NC)技术的诞生源自于机床。机床是对金属或其他材料的坯料、工件进行加工,使之获得所要求的几何形状、尺寸精度和表面质量的机器,是机械制造业的主要加工设备。机床用来制造机器零件,它是制造机器的机器,故又称为工作母机。没有机床就不能制造机器,没有机器就不能生产工业产品,就谈不上发展经济,因此,机床是国民经济基础的基础。没有好的机床就制造不出好的机器,就生产不出好的产品,所以,机床的水平是衡量一个国家制造业水平和现代化程度、综合实力的重要标志。

由于加工方法、零件材料的不同,机床可分为金属切削机床、金属成型机床、木材加工机床、塑料成型机床等多种类型。金属成型机床是利用压力对坯料进行锻造、挤压、冲裁、剪切、弯曲等加工,使坯料获得所要求形状的机床,其生产效率极高,可用于大批量生产,但零件的尺寸精度和表面质量较难保证。木材加工机床、塑料成型机床多用于日常生活用品的生产,它同样具有高效、大批量生产的特点,但其零件的尺寸精度和表面质量一般低于金属切削机床。

金属切削机床是利用刀具或其他手段(如电加工、激光加工)去除坯料上的多余金属,从而得到具有一定形状、尺寸精度和表面质量工件的加工设备,它在工业企业中使用最广、数量最多,它是数控技术应用最为广泛的领域。按照我国最新的GB/T 15375—2008机床分类标准,利用刀具进行加工的钻镗铣类、车削类、磨削类、齿轮加工类、螺纹加工类、刨插拉锯加工类机床归属于金属切削机床;而利用其他手段加工的电加工类、激光加工类、超声波类、水切割类等归属于特种加工机床。

2.机床的控制

数控最初是为解决金属切削机床控制问题而研发的一种技术。在金属切削机床上,为了能够完成零件的加工,机床的控制主要包括以下三方面内容。

(1)动作的顺序控制

机床对零件的加工需要一般需要有多个加工动作,加工动作的顺序有规定的要求,称为工序,复杂零件的加工可能需要几十道工序才能完成。因此,机床的加工过程,需要根据工序的要求,按规定的顺序进行。

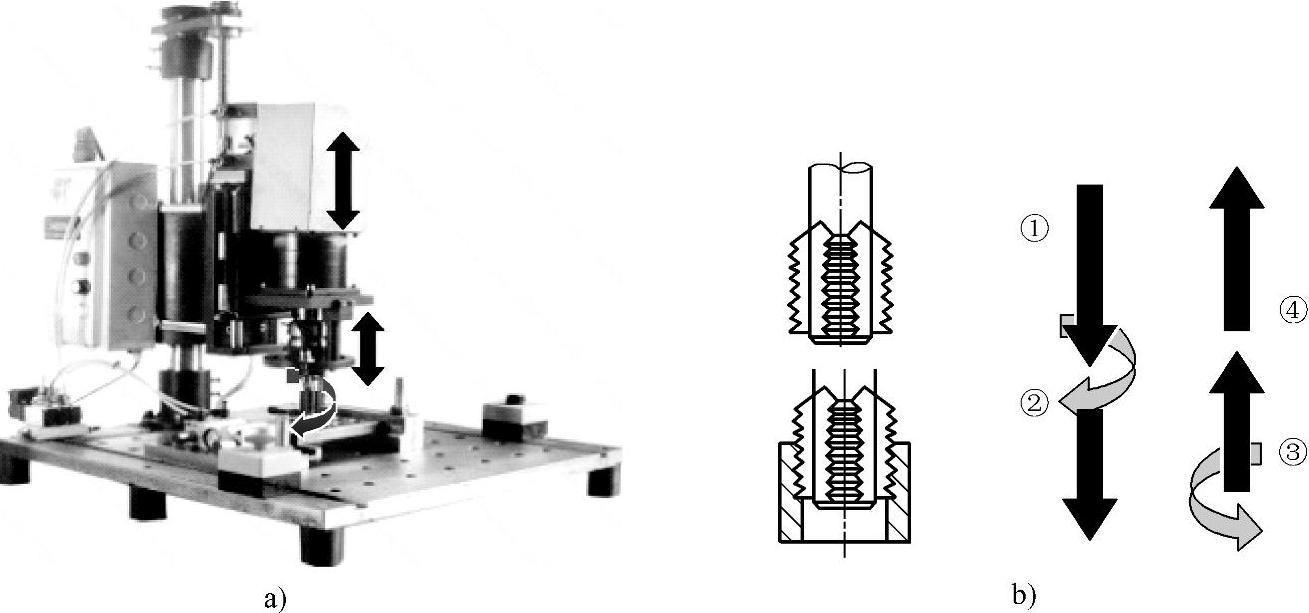

以图1.1-1a所示的简单攻螺纹机为例,为了完成攻螺纹动作,攻螺纹机需要按照图1.1-1b所示的丝锥向下接近工件→丝锥正转向下加工螺纹→丝锥反转退出→丝锥离开工件四步进行。

图1.1-1 动作的顺序控制

a)攻螺纹机 b)动作顺序

机床的动作顺序控制只需要根据机床的动作顺序表,如电磁元件动作表等,按要求依次通断液压、气动、电机等执行元件便可,因此,它属于开关量控制的范畴,即使是利用传统的继电-接触器控制系统也能实现,而PLC(Programmable Logic Controller,可编程序控制器)的出现,更是使之变得十分容易。

(2)切削速度控制

在使用刀具进行加工的金属切削机床上,为了提高加工效率和得到要求的表面加工质量,应根据刀具和零件的材料、表面质量的要求,来确定刀具与工件的相对运动速度(切削速度),即使对于同样材质的刀具和零件,加工时也需要根据刀具的直径,改变其转速,以保证其切削速度的不变。

改变切削速度既可通过机械变速齿轮箱、带传动等方法实现,也可使用电气传动改变电机的转速实现,早期的直流调速和现代的交流调速都是机床的电气调速方案。

(3)运动轨迹控制

图1.1-2 运动轨迹的控制

为了使得零件的形状(轮廓)符合规定的要求,就必须控制刀具相对于工件的运动轨迹。例如,对于图1.1-2所示的叶轮加工,加工时必须同时控制刀具的上下(Z轴)、叶轮的回转(C轴)和叶轮中心线的摆动(A轴),来保证刀具运动轨迹的准确,得到正确的轮廓和形状。

刀具运动轨迹控制不仅包括了刀具的位置、运动速度控制,而且还需要多个方向的运动合成才能实现,这样的控制只有通过计算机数字控制实现,这样的控制只有通过计算机数字控制(Computer Numberical Control,CNC,简称数控)技术才能实现。

因此,机床采用数控技术的根本目的是解决运动轨迹控制的问题,使得机床能够任意改变刀具在平面或空间的移动轨迹,从而将工件加工成所需要的轮廓形状,这既是数控机床与其他机床的本质区别,也是数控的起源。

3.数控的概念

数控(NC)是利用数字化信息对机械运动及加工过程进行控制的一种方法。数控技术的发展和电子技术的发展保持同步,至今已经历了从电子管、晶体管、集成电路、计算机到微处理机的演变,由于现代数控都采用计算机控制,因此,又称计算机数控(CNC)。数字化信息控制必须有相应的硬件和软件,这些硬件和软件的整体称为数控系统(Numerical Control System)。数控系统的核心部件是数控装置(Numerical Controller)。

根据使用场合的不同,数控技术、数控系统、数控装置均可采用NC或CNC的英文缩写,因此,英文的NC和CNC一词具有三种不同含义:在广义上代表一种控制方法和技术;在狭义上代表一种控制系统的实体;此外还可特指一种具体的控制装置——数控装置。

利用数控技术来解决金属切削机床的轮廓加工——刀具轨迹的自动控制问题的设想,最初由美国Parsons公司在20世纪40年代末提出。1952年,Parsons公司和美国麻省理工学院(Massachusetts Institute of Technology)联合,在一台Cincinnati Hydrotel立式铣床上安装了一套试验性的数控系统,并成功地实现了三轴联动加工,这是人们所公认的第一台数控机床。到了1954年,美国Bendix公司在Parsons专利的基础上,研制出了第一台工业用的数控机床,随后,数控机床取得了快速发展和迅速普及。

4.数控机床

采用数控技术进行控制的机床称为数控机床,简称NC机床。机床控制是数控技术应用最早、最广泛的领域,数控机床的水平代表了当前数控技术的性能、水平和发展方向。数控机床是一种综合应用了计算机技术、自动控制技术、精密测量技术和机床设计等先进技术的典型机电一体化产品,是现代制造技术的基础。在今天,数控机床业已成为衡量一个国家制造技术水平和国家综合实力的重要标志,人们将数控技术与PLC技术、工业机器人、CAD/CAM技术并称为现代工业自动化的四大支持技术。

数控机床是一个广义上的概念,所有机床都可采用数控技术进行控制,即使是用于特定产品加工的专用机床和生产线,为了增加其加工适应能力(柔性),也可采用数控。但是,需要注意的是,在使用PLC控制的机床上,某些运动部件的位置虽然也使用了轴控模块、伺服驱动器进行控制,但在通常情况下,这样的控制只能针对某一运动轴的速度、位置所进行的独立控制,它不能实现多个运动轴间的联动,解决刀具运动轨迹的控制问题,因此,这种机床不能称为数控机床。

在一般工业企业中,金属切削机床的钻镗铣类、车削类机床占绝大多数,因此,它是数控技术应用最为广泛的领域。

钻镗铣类机床通过刀具的旋转和空间运动实现切削,与此类似的机床有齿轮加工类、螺纹加工类、工具磨削类等,这样的机床至少需要有X/Y/Z三个运动轴。根据机床的结构和功能,钻镗铣类数控机床分为数控铣床、数控镗铣床、加工中心、铣车复合加工中心、FMC等。

车削类机床以工件旋转作为切削主运动,适合于回转体零件的加工,与此类似的机床有内外圆磨削类等,这样的机床需要有轴向(Z)和径向(X)两个基本运动轴。根据机床的结构和功能,车削类数控机床分为数控车床、车削中心、车铣复合加工中心、车削FMC等。

为此,大多数CNC生产厂家习惯上将数控系统分为M系列和T系列两个系列产品,M系列CNC至少具备三轴(X/Y/Z)控制功能,用于钻镗铣类机床控制,如FANUC-0iM、SI-EMENS-810M、KND100M等;T系列CNC至少具备两轴(X/Z)控制功能,用于车削类机床控制,如FANUC-0iT、SIEMENS-810T、KND100T等。但是,随着CNC技术的不断进步和复合加工机床的出现,在多轴控制的先进CNC上,两者功能已经融合。

有关FANUC-0iD编程与操作的文章

尽管日震学尚处于不成熟阶段,但这一新的学科已经导致了一些重要的发现,成为当代太阳物理学的前沿之一。这一问题的正确答案还要靠日震学的进一步发展。天文学家期待着日震学能够裁决这样一个新思想:黑子和耀斑可能是由对流所驱动的热物质的圆柱形的流动所引起的。为连续进行日震学观测,美国自然科学基金会计划拨款给全球振荡网研究所,把环绕世界的6个日震站联系起来。......

2023-08-14

技术创新是产业发展不竭的动力,是企业兴旺发达的源泉。新中国成立后,中国电机工业从引进技术,到消化吸收,再到优化和创新,逐步形成了自主创新能力。中国电机工业在自主创新中,始终着力于体系建设、致力于把握趋势、着眼于能力积聚。中国电机工业技术创新体系的构成中,十分重要的还有产品检测体系。中国电机工业企业,以“三大动力”为代表,在不断发展壮大的过程中,在提升生产能力的同时,注重技术创新能力建设的投入。......

2023-06-21

六、保障支撑体系(一)基础设施支撑体系按照“高标准规划,高质量建设,高水平经营,高效能管理,高速度配套”的指导方针,坚持“规划先行、突出特色、建设精品、经营城市、生态标准”五大原则,加快构建基础设施支撑体系。“十二五”期间,基地基础设施投资总额超过200亿元,建成一个通达顺畅、高效快捷、配套完善的基础设施支撑体系。(四)人才保障支撑体系大力实施人才强区战略。......

2023-11-28

研究表明,在社会生活中也存在这样的“乘数效应”。通过融合传播的“乘数效应”,使新闻信息的数量倍增,而且增加内容涉及新闻事件的背景、发生、过程、正反面的看法等等,对一个新闻事件来说,使受众能获得更全面的真实的信息。......

2023-11-26

吉林正处在振兴发展的关键时期、工业化加速推进的重要阶段。大大加速吉林新能源产业建设步伐,对于推动吉林经济结构调整,提升我省整体经济实力具有重大意义。......

2023-11-28

围绕着三网融合,广电和电信两者的媒介产品出现同质化,传输渠道整合化,服务从互补性向替代性变化,同业竞争成为常态。媒介融合对媒介产业最大的改变,首先是将此前不同媒介之间的分业竞争变成了基于数字化的同业竞争,相互之间的产业间分工变成了产业内分工。尤其是对广电和电信来说,这两个产业控制着庞大的信息内容、传输网络及受众用户,媒介融合对传输手段多样性的要求需要它们在业务、网络等领域冲破产业间的壁垒。......

2023-11-26

“十二五”期间,力争黄金产量年均增长30%以上,黄金产量达到50吨左右。扩大开放,加强与全国、世界黄金组织与企业的交流,举办西部,乃至全国黄金首饰展销会与文化节,打造“潼关黄金”(潼金)品牌,建设西部黄金产品集散地。......

2023-11-28

张梅关键词:理想主义者正直勇敢独立张梅,广东人民出版社编辑,《广州文艺》杂志主编,1993年加入中国作家协会,散文作品中《给我未来的孩子》流传最广。张女士表示:题名应为《给我未来的孩子》,首发于20世纪90年代初左右,是她应时任《现代家长报》主编的熊少严约稿所写。《给我未来的孩子》恰如一缕曙光,指引着我们前进的方向。......

2023-07-19

相关推荐