由转速外环和电流内环的开环传递函数构成的系统并不是典型系统,一般可以采用PI调节器,将电流内环校正为典型Ⅰ型系统,以提高其动态响应速度,将转速外环校正为典型Ⅱ型系统,以提高其抗干扰能力。......

2023-06-23

用工程设计方法来设计转速、电流反馈控制直流调速系统的原则是先内环后外环。步骤是:先从电流环(内环)开始,对其进行必要的变换和近似处理,然后根据电流环的控制要求确定把它校正成哪一类典型系统,再按照控制对象确定电流调节器的类型,最后按动态性能指标要求确定电流调节器的参数。电流环设计完成后,把电流环等效成转速环(外环)中的一个环节,再用同样的方法设计转速环。

1.电流调节器设计

在设计之前,须了解系统由生产机械和工艺要求选择的电动机、测速发电机、整流器等元件的固有参数。

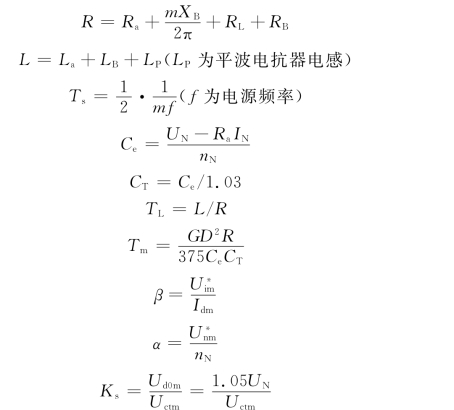

已知固有参数:

电动机:PN,UN,IN,nN,Ra,La。

变压器:LB,RB。

整流器:m(相数),Ud0。

负载及电动机转动惯量:GD 2。

预置参数:电流调节器输出限幅值Uctm,它对应于最大整流电压Ud0m=1.05UN,一般Uctm取5~10 V。

速度调节器输出限幅值Uim:一般取5~10 V。

速度给定电压最大值U*nm:它对应于电动机转速额定值nN,一般取5~10 V。

电流反馈滤波时间常数Toi:一般取1~3 ms。

速度反馈滤波时间常数Ton:一般取5~20 ms。

启动电流Idm:一般取(1.5~2)IN。

计算的参数:

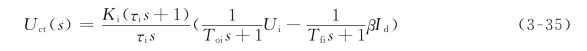

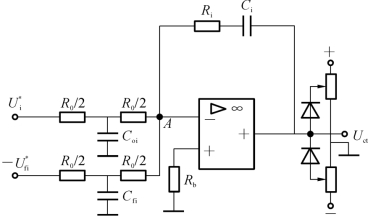

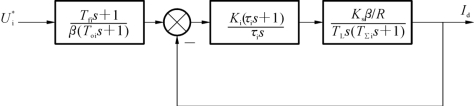

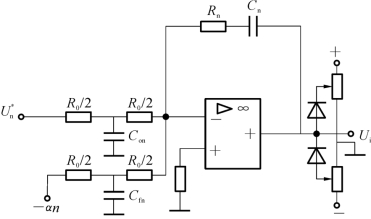

1)电流调节器ACR

最常用的电流调节器是PI调节器。由于电流反馈滤波环节(惯性环节)折算到前向通道上表现为微分环节,电流超调将会增大(实质上滤波环节对电流反馈信号起延迟作用),为此,在给定通道上也加一滤波环节(给定滤波器),以抵消电流反馈环节的影响。具有给定和反馈滤波器的电流调节器如图3-14所示。

对PI调节器,其输出表达式为

![]()

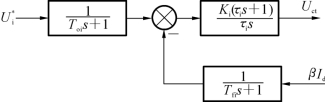

动态结构图如图3-15所示。

图3-14 电流调节器

图3-15 电流调节器动态结构图

2)电流环动态结构图

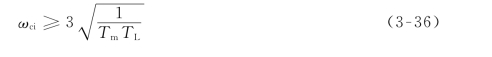

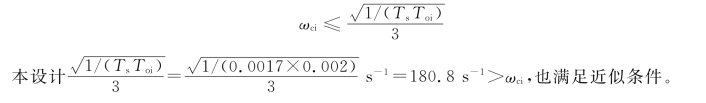

双闭环直流调速系统中电流调节过程比转速调节过程快得多,因此电流环设计时,可忽略电动机反电动势的影响。这样近似处理的条件是

式中:ωci为电流环截止频率。

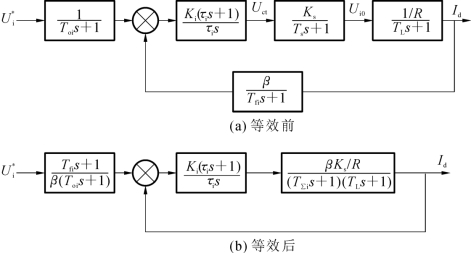

这样去掉电动势环以后,由图3-15和图3-16(a)可得电流调节器采用PI调节器时电流环动态结构图,如图3-17所示。考虑到一般电动机电磁时间常数要比晶闸管整流器等效时间常数Ts和反馈滤波时间常数Tfi大得多,设计时可把Ts和Tfi合并为小惯性群,即

![]()

从而使电流环结构简化,如图3-16(b)所示。这种近似处理的条件为

图3-16 电流环等效结构图

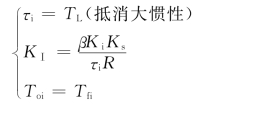

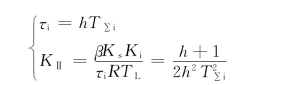

3)电流调节器参数和电流闭环传递函数

(1)电流环校正为典型Ⅰ型系统。

取“三阶工程最佳”参数,结果如下

由此得调节器参数为

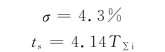

性能指标如下

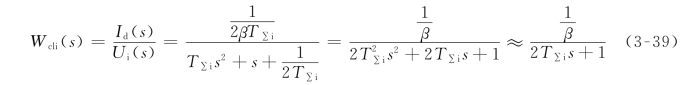

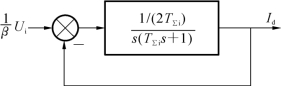

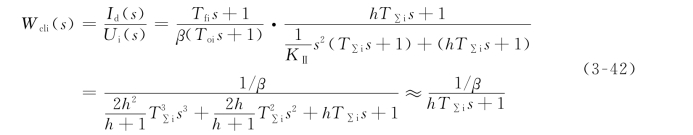

校正后电流环动态结构图如图3-17所示。等效闭环传递函数为

图3-17 按典型Ⅰ型系统设计电流环结构图

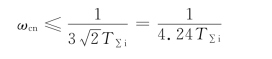

根据忽略高次项的近似处理条件可求出

取整数

式中:ωcn为转速环截止频率。

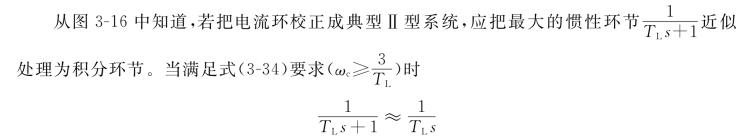

(2)电流环校正为典型Ⅱ型系统。

对应的电流环近似结构图如图3-18所示。

图3-18 大惯性环节近似处理后的电流环结构图

按“最小Mp法”取

并且,为了抵消闭环传递函数中出现的微分项

![]()

取滤波环节时间常数Toi=Tfi+h T∑i,则调节器参数为

校正后电流环结构图如图3-19所示。等效闭环传递函数为

图3-19 ACR按典型Ⅱ型系统设计时电流环等效结构图

最后,还有一点需要说明:由于电流环的一项重要作用就是保持电枢电流动态过程中不超过允许值,因而在突加控制作用时不希望有超调,或者超调量越小越好。从这个观点出发,应该把电流环校正成典型Ⅰ型系统。但电流环还有对电网电压波动及时调节的作用,为了提高其抗扰性能,又希望把电流环校正成典型Ⅱ型系统。在设计时究竟应该如何选择,要根据实际系统的具体要求来决定取舍。在一般情况下,当控制对象的两个时间常数之比![]() 时,典型Ⅰ型系统的抗扰恢复时间还是可以接受的,因此一般多按典型Ⅰ型系统来设计电流环。

时,典型Ⅰ型系统的抗扰恢复时间还是可以接受的,因此一般多按典型Ⅰ型系统来设计电流环。

2.转速调节器设计

1)转速调节器ASR结构的选择

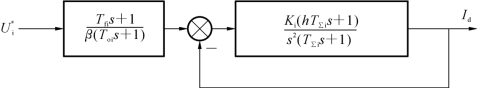

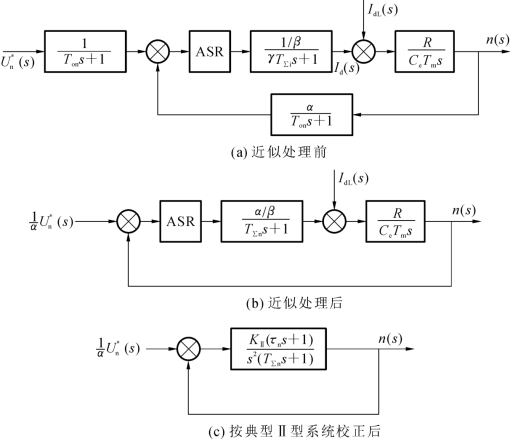

用电流环的等效传递函数代替图3-8中的电流闭环后,整个转速调节系统的动态结构图变成图3-20(a)。其中γ=2,电流环校正成典型Ⅰ型时,见式(3-39);γ=h,电流环校正成典型Ⅱ型时,见式(3-42)。

如果把给定滤波和反馈滤波环节等效地移到环内,同时将给定信号变为![]() ,再取时间常数T∑n=Tfn+γT∑i,则转速环可简化成图3-20(b)所示的形式。

,再取时间常数T∑n=Tfn+γT∑i,则转速环可简化成图3-20(b)所示的形式。

转速环应该校正成典型Ⅱ型系统是比较明确的,这首先是基于稳态无静差的要求。由图3-20(b)可以看出,在负载扰动作用点后已经有了一个积分环节。为了实现转速无静差,还必须在扰动作用点前设置一个积分环节,因此前向通道中将有两个积分环节,为典型Ⅱ型系统。再从动态性能看,调速系统首先应具有良好的抗扰动性能,典型Ⅱ型系统恰好能满足这个要求。至于典型Ⅱ型系统阶跃响应超调量大的问题,是在线性条件下的计算数据,实际系统的转速调节器很多情况下是阶跃给定,因此,调节器会很快饱和,这个非线性作用会使超调量大大降低。因此,大多数调速系统的转速环都按典型Ⅱ型系统进行设计。

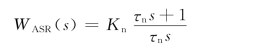

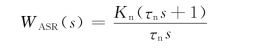

由图3-20(c)可明显地看出,把转速环校正成典型Ⅱ型系统,ASR应该采用PI节器,其传递函数为

图3-20 转速环动态结构图

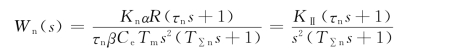

这样调速系统的开环传递函数为

式中:转速环开环增益

![]()

上述结果所需服从的假设条件为

2)ASR及其参数选择

与ACR相同,含有给定滤波和反馈滤波的PI型转速调节器原理如图3-21所示。图中Cfn=Con。

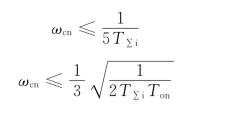

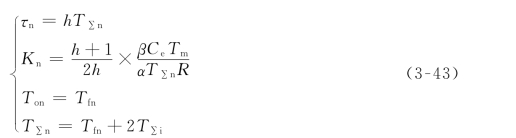

按“最小Mp法”及典型Ⅱ型系统关系式得

![]()

图3-21 含有给定滤波和反馈滤波的PI型转速调节器原理图

则调节器参数为

取“三阶工程最佳”参数时,h=5,则

3.转速调节器饱和限幅时的超调量和计算

转速调节器的设计应考虑两种情况:一是阶跃输入下调节器很快饱和,属于非线性环节;另一种情况是在斜坡函数信号输入下,调节器不饱和,此时应按上述的线性调节器的设计方法进行。下面是转速调节器限幅输出情况下的设计方法。ASR限幅输出时,其过渡过程要比线性工作时慢得多,这是由于电动机电流受到了限制![]() ),但这是防止电动机过流所必需的。

),但这是防止电动机过流所必需的。

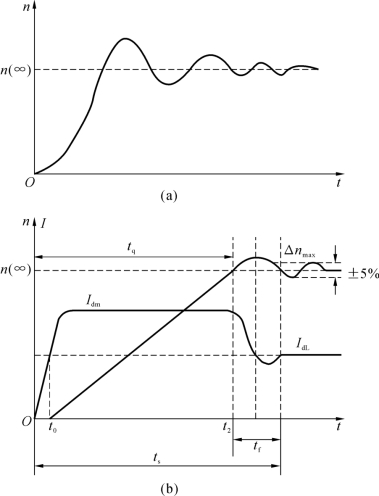

从图3-22所示的双闭环调速系统启动波形可以发现,只有当转速n上升到大于稳态值后,出现负的转速偏差值时,才有可能使ASR退出饱和状态,进入线性区。调节器刚退出饱和时,由于电动机电流仍大于负载电流,转速必然继续上升而产生超调。但这不是线性系统的超调,而是经历饱和非线性之后产生的超调,故称为“退饱和超调”。退饱和超调指标是ASR设计的依据。

在退饱和超调过程中,调速系统重新进入线性范围内工作,其结构图及描述系统的微分方程和前面分析系统的跟随性能指标及系统对扰动输入响应指标时的结构图和微分方程完全一样,只不过初始条件不同。退饱和超调时,n(0)=n(∞),Id(0)=Idm,I(∞)=IdL。这和调速系统带着相当于Idm的负载稳定运行时,负载突然从Idm减小到IdL,转速经历一个动态升高和恢复的过程一样。因为描述系统动态速升过程的微分方程及初始条件n(0)=n(∞)、Id(0)=Idm与退饱和超调过程一样,所以ASR退饱和时的性能指标可用抗扰动性能指标来计算,一般转速环都按典型Ⅱ型系统来设计,以便获得较好的退饱和超调指标和抗扰指标。由于描写系统的微分方程只有一个,突卸负载Idm→IdL时的动态速升和突加负载IdL→Idm时的动态速降过程是大小相等、符号相反(Δn的大小和符号)。

图3-22 转速环按典型Ⅱ型系统设计时的启动过程

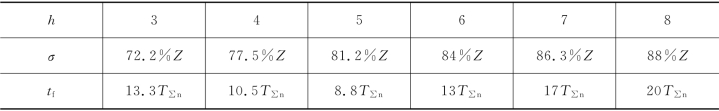

转速环按典型Ⅱ型系统特性设计后,取不同的h求其单位阶跃扰动响应![]() 可得退饱和超调量和h的关系,如表3-3所示。

可得退饱和超调量和h的关系,如表3-3所示。

表3-3 转速环按典型Ⅱ型系统设计时退饱和超调量和h的关系

在表3-3中

系统的调节时间

![]()

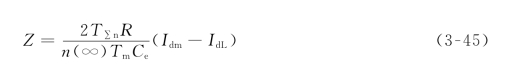

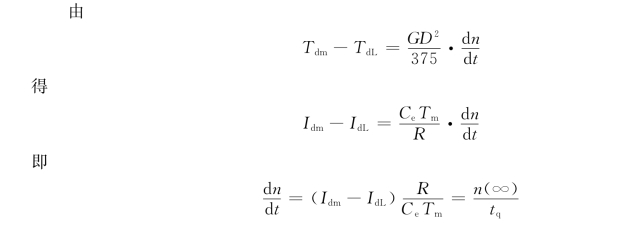

式中:tf为恢复时间;tq为启动时间,其计算如下。

因此,启动时间

从式(3-45)和式(3-46)可以看出,ASR饱和时的性能指标σ和tq都和稳态转速n(∞)有关,这与线性条件下性能指标的计算是不一样的。

例3-1 某晶闸管供电双闭环直流调速系统,整流装置采用三相桥式电路,基本数据如下:

直流电动机:UN=220 V,IN=136 A,nN=1460 r/min,Ce=0.132 V/(r/min),允许过载系数λ=1.5。

晶闸管整流装置:Ks=40,Ts=0.0017 s。

电枢回路总电阻:R=0.5Ω。

时间常数:TL=0.03 s,Tm=0.18 s。

![]()

速度反馈系数:α=0.007 V/(r/min)(≈10/nN),Ton=0.01 s。

设计要求:

稳态指标:无静差。

动态指标:电流超调量σi≤5%,空载启动到额定转速时的转速超调量σn≤10%。

解:(1)电流环的设计。

①确定时间常数T∑i。

按小时间常数近似,取

![]()

②电流调节器结构和参数选择。

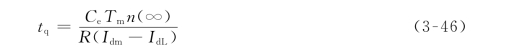

根据设计要求σi≤5%,且无静差,又因

因此可按典型Ⅰ型系统设计,且取KT=0.5工程最佳参数。电流调节器选用PI调节器,其传递函数为

![]()

电流环开环增益

![]()

电流调节器积分时间常数

![]()

电流调节器比例系数

![]()

③校验近似条件。

电流环截止频率

![]()

晶闸管装置传递函数近似条件

![]()

本设计1/(3Ts)=1/(3×0.0017)s-1=196.1 s-1>ωci,满足近似条件。

小时间常数近似处理条件

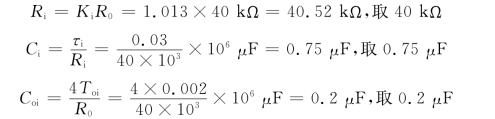

④计算电流调节器电阻和电容。

电流调节器原理如图3-14所示,按所选运算放大器取R0=40 kΩ,则各电阻、电容值如下

由表3-1可知,按上述参数设计的电流环,能达到的动态指标为σi=4.3%<5%,因此能够满足设计要求。

(2)转速环设计。

①确定时间常数。

电流环等效时间常数

![]()

转速环小时间常数

![]()

②转速调节器结构和参数选择。

设计要求转速无静差,因而转速调节器必须含有积分环节,故应选用PI调节器。又根据动态要求,为了减小退饱和超调量,按Mpmin典型Ⅱ型系统设计,并取“工程最佳”参数h=5。

转速调节器传递函数为

转速环开环增益为

![]()

转速调节器积分时间常数为

![]()

转速调节器比例系数为

![]()

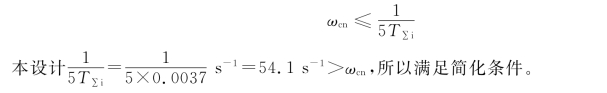

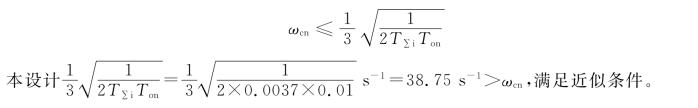

③校验近似条件。

转速环截止频率为

![]()

电流环传递函数简化条件为

小时间常数近似处理条件

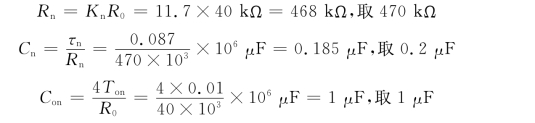

④计算转速调节器电阻和电容。

转速调节器原理图如图3-21所示,取R0=40 kΩ,则

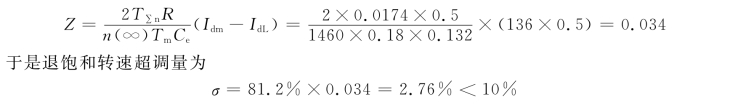

⑤校核转速超调量。

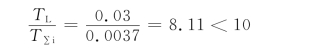

当h=5时,由表3-3查得σ=81.2%Z,而

有关电力传动自动控制系统的文章

由转速外环和电流内环的开环传递函数构成的系统并不是典型系统,一般可以采用PI调节器,将电流内环校正为典型Ⅰ型系统,以提高其动态响应速度,将转速外环校正为典型Ⅱ型系统,以提高其抗干扰能力。......

2023-06-23

下面以反馈控制理论为基础研究转速调节器的设计。有静差调速系统转速调节器的放大倍数 关于0型系统比例调节器放大倍数KP的设计在有静差调速系统分析时已经介绍,它可以根据满足调速指标时对转速闭环系统的转速降要求来确定。......

2023-06-19

积分调节器在输入ΔU=0时,能够保持输出值Uc,这与比例调节器不同,比例调节器在ΔU=0时,Uc=0,因此积分调节器的输出保持作用使它可以实现无静差调速。a)积分调节器框图图1.18 积分调节器积分调节器的传递函数如下式:2.比例积分调节器比例积分调节器是比例调节器和积分调节器的结合。......

2023-06-19

随着微机在汽车上应用范围的扩大,目前已有利用微机控制的电压调节器,其能更好地将发电机输出的电压稳定在规定范围内。目前,交流发电机均采用电子式电压调节器。如果此时发电机输出电压UB小于调节器调节上限UB2,VT1继续截止,VT2继续导通,但此时的磁场电流由发电机供给,发电机电压随转速升高而迅速升高。......

2023-08-27

试设计一台无刷励磁发电机的手动励磁调节器。调压器TV的选择。强励时,流过调压器TV的最大电流即为变压器T的一次侧最大电流,即调压器最大容量应不小于:可选用容量为1.5kVA、电压为230/0~250V单相调压器。考虑1.6倍强励,流经每只二极管的最大电流为元件耐压不小于因此,可选用ZP100A/500V二极管。如果不考虑强励,则手动励磁调节器的变压器和调压器容量都可减少2.5倍,即600VA,考虑长期运行发热因素,可选用1kVA。......

2023-06-20

双闭环控制直流调速系统的转速调节器和电流调节器的设计基础是自动控制理论。因此,工程设计需要简明实用的方法。该调节器工程设计的步骤是:1)简化原系统传递函数,突出关键环节和重点参数的影响。表1.5 典型Ⅰ型系统参数与系统响应的关系在调节器参数设计时,可以根据系统的动态要求,对σ、tp、tr、γ等指标进行综合考量,然后在表1.5中选择适合的典型Ⅰ型系统KT值。......

2023-06-19

在前面一节中,讲到了多种材质的电压调节器,针对不同的电压调节器有不同的检测方法。电压调节器的静态电阻正常值为2.40~2.60kΩ。几种电压调节器的实测电阻值如表4-4和表4-5所示。图4-68 电压调节器好坏的检测a)接正极 b)接负极 c)实物图取一只汽车用小灯泡作试灯。......

2023-08-26

TWL-B型无刷励磁调节器适用于机端电压为400V、容量为1000kW及以下的无刷励磁同步发电机。移相触发器采用单结晶体管触发电路,其工作原理与TWL-Ⅱ型励磁调节器类同,只是脉冲输出不是经过脉冲变压器,而是经过电阻R11。图1-18TWL-B型无刷励磁调节器RP3为特性调节电位器。......

2023-06-20

相关推荐