综合表明,镍基合金冷风冷却时,宜选-25℃冷风。图6-10 350℃时45钢在不同温度冷风冷却下的冷却效果图6-11 600℃时45钢在不同温度冷风冷却下的冷却效果表6-7 45钢350℃时随不同冷风温度冷却后的试件表面温度表6-8 45钢600℃时随不同冷风温度冷却后的试件表面温度3.汽化能力前述亚干切削涵义中有一个最小润滑,最大冷却问题,前者指满足最基本润滑条件的润滑介质的量是多少?......

2023-06-25

随着生产自动化程度的提高,特别是柔性制造系统技术的出现,人们越来越重视对加工过程监测技术的发展。在金属切削加工的过程中,刀具的破损如未能及时地发现,会导致切削过程的中断,引起工件的报废、机床损坏、甚至停止运行,造成很大的经济损失。虽然刀具使用寿命管理可以预测刀具破损,但因为刀具寿命的随机性,其寿命极限估计往往过于保守,以致大部分刀具未能充分利用,在自动化加工系统中,这将意味着换刀次数和刀具费用的增加。因此,机械加工过程中掌握刀具状态,监测与诊断刀具破损等损伤故障,对于延长机床设备无故障运行,提高产品质量具有重要的意义。

在数控切削过程中,刀具的破损和失效是造成机床设备损坏和切削加工安全事故的主要起因。据现场统计,由刀具破损和失效引起的停机时间占故障停机时间的1/3~1/5,这使得数控机床的利用率大大下降。因此成功实现对刀具破损的检测,实时发现刀具破损并做出相应处理,将不仅保护工件和机床设备,保证加工的安全,同时也能保证产品的加工质量,节省时间,提高生产效率。

实验在欧马数控加工中心上进行,刀具材料为高速钢HSS,转速为500r/min,进给量为0.03mm/r。使用两把相同材料的正常和破损的刀具,分别用45钢和灰铸铁HT200两种材料、在钻削和铣削两种加工方式下进行,检测并采集所产生的AE信号进行分析和研究。加工检测现场环境如图6-66所示。

图6-66 加工检测现场环境

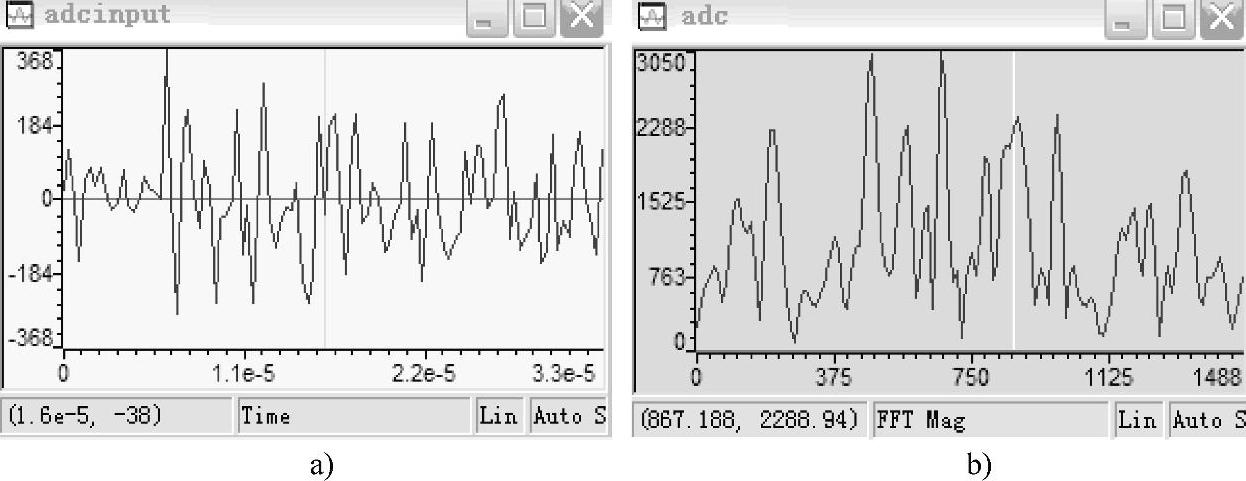

检测由系统CCS2000的支持,在硬件TMS320F2812芯片上,进行在线联机调试后逐步完成。在两种材料、两种加工方式的基础上采集分析正常刀具和破损刀具的时域和频域图形,采样频率3MHz,一次循环采样点数为100个,分别记录下AE信号的波形和频谱,获得刀具破损前后的时域和频域波形。图6-67为采集的AE信号的时域和频域波形。

图6-67 AE信号的时域和频域波形

a)时域波形 b)频域波形

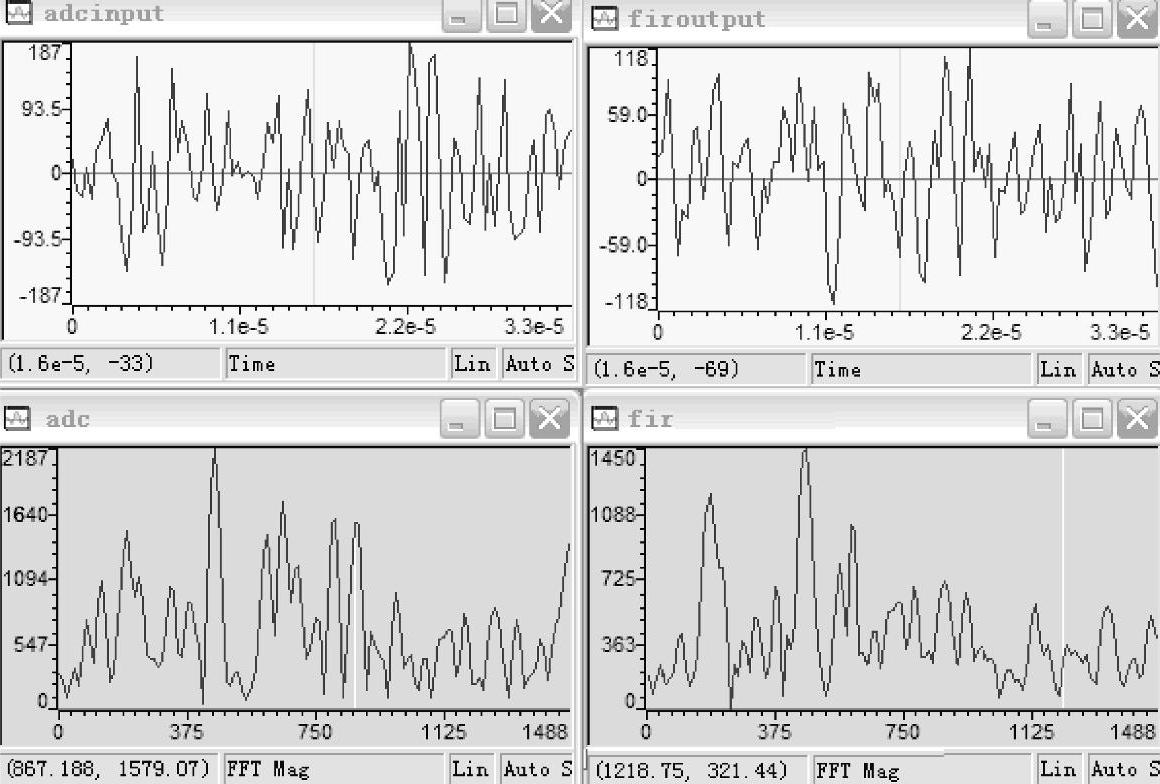

正常刀具钻削钢材料如图6-68所示,滤波后时域图的幅值范围为±50(模拟值为35mV),频域图的幅度范围<250,频率主要集中在200~650kHz。

图6-68 正常刀具钻削钢材料下滤波前和滤波后的时域和频域图

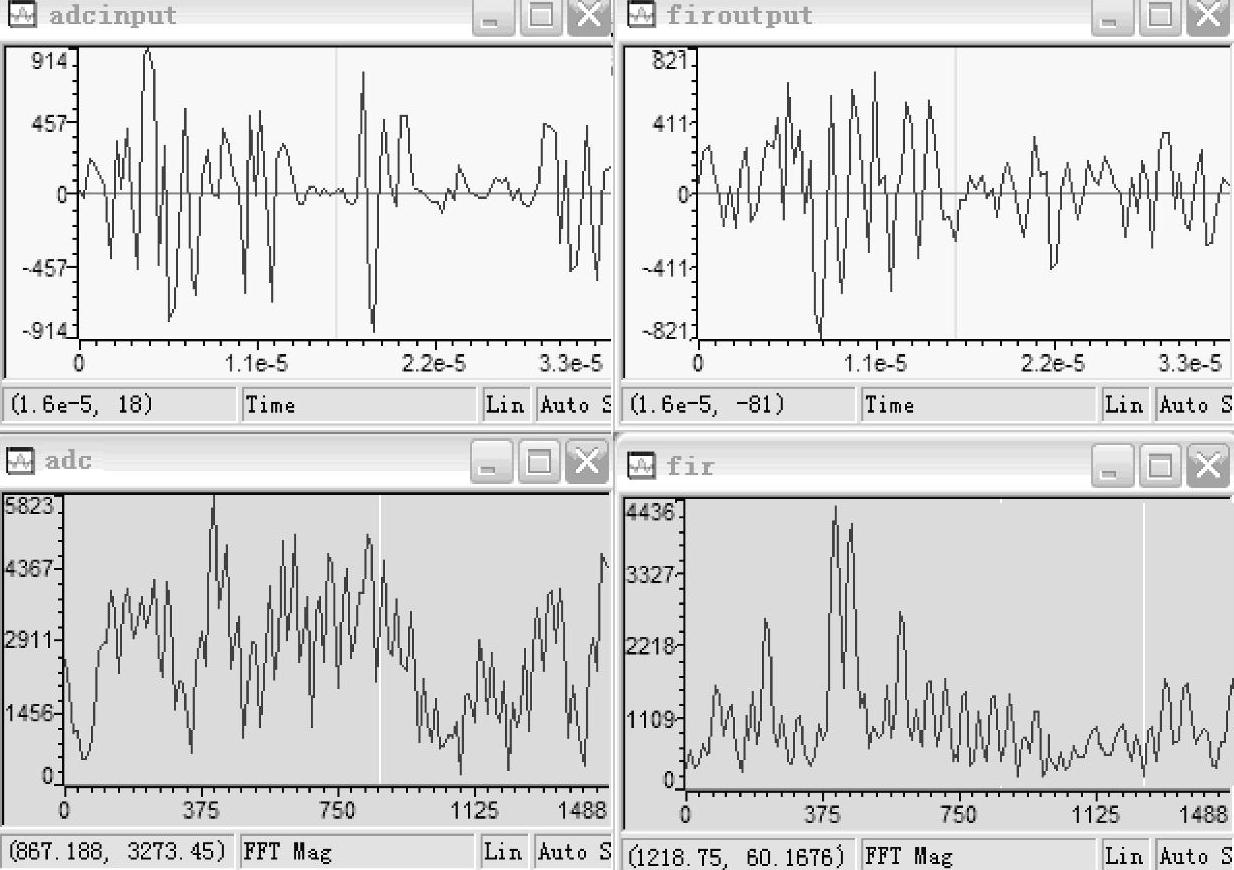

破损刀具钻削钢材料如图6-69所示,滤波后时域图的幅度范围为>±650(模拟值为500mV),频域图的幅度范围>4000,频率主要集中在300~600kHz。

图6-69 破损刀具钻削钢材料下滤波前和滤波后的时域和频域

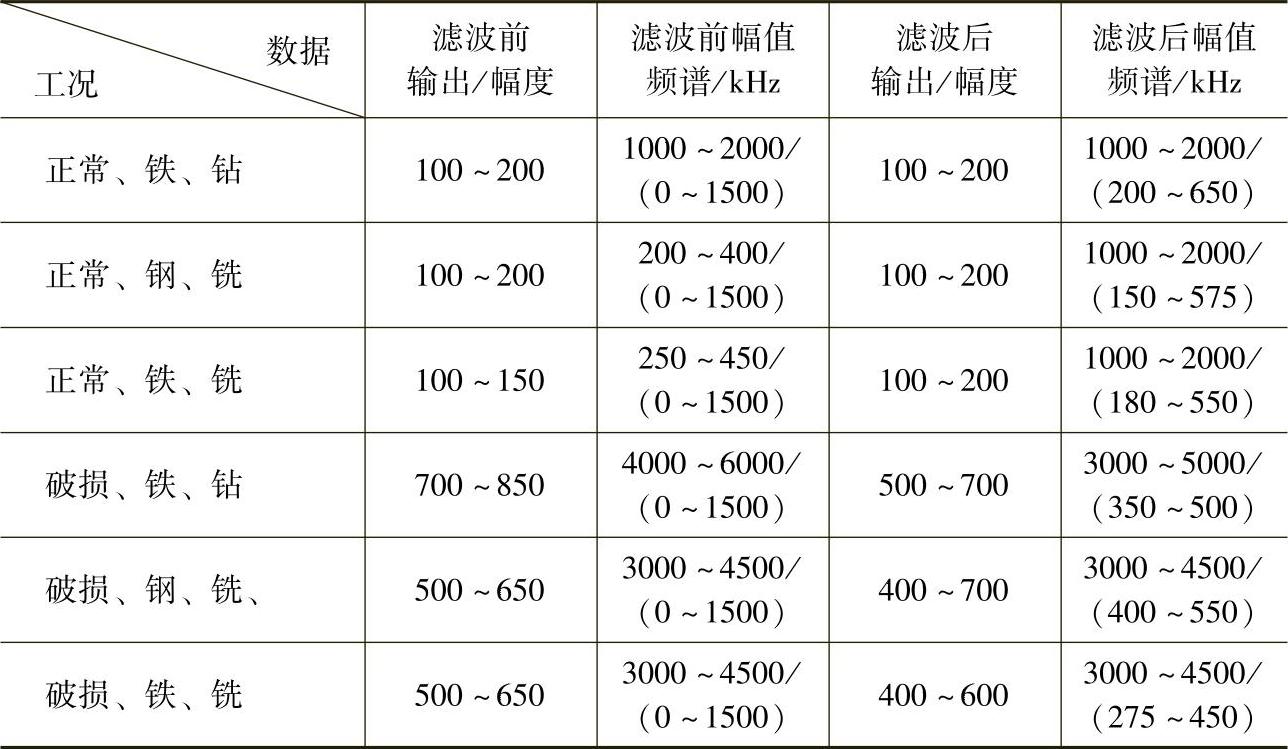

其他工况下的数据归纳见表6-20。

表6-20 各种工况下滤波前和滤波后的时域、频域范围

根据标准GB/T 18182—2000,判别声发射信号危险与否的主要依据之一为此信号的幅度。金属材料在断裂或裂纹扩展时会出现单个或多个突发的声发射信号,破损声发射信号频率大于100kHz(钢材料声发射检测的频带一般在100~600kHz范围内),比正常切削的AE信号大4~5倍,因此通过幅值和频率的综合考虑,可对声发射信号进行分析。

由此可以看出正常刀具和破损刀具的区别:

正常刀具和破损刀具滤波前的频率在整个频率段0~1.5MHz范围内都有,所以无法识别破损刀具。但从幅度上看,正常刀具幅度<200,破损刀具幅度>500,因此未滤波前,从幅度上可以检测出刀具破损,破损刀具的声发射信号幅度比正常刀具的声发射信号的幅度约大三倍以上。

正常刀具滤波后的幅度<200,频谱范围大,从150~650kHz范围内都有;破损刀具滤波后的幅度>400,且频率范围是集中在275~550kHz范围内,因此滤波后,从幅度上和频率上都可判断出刀具的破损。破损刀具的声发射信号幅度比正常刀具的声发射信号的幅度大4~7倍。

虽然基于DSP的网络制造平台现场数据采集系统还有许多不足的地方有待于进一步的研究与开发,但作为一个大胆的探索,为今后的研究提供了一条思路。

依传统切削理论:降低切削过程的切削力,减少切削热,改善这一过程中诸因素的摩擦状况和材料变形功大小,总是有利于切削过程正常进行的;也有利于提高被加工零件的综合质量。亚干切削技术虽然不同于传统湿式浇注冷却切削,但基本原理仍建筑在传统金属切削理论之上。实施前述冷风射流冷却为基础,辅以冷却润滑介质,使之在雾化中射向切削区的亚干冷却方式;其射出的冷却、润滑雾化介质比常规加注方式容易进入切削区,减少摩擦;冷却介质以特殊的方式射向切削区,如能达到沸腾汽化,其换热冷却作用远远高于一般的冷却,从而能充分地降低切削温度,保护和延长刀具切削性能,增强被加工零件质量的稳定性;同时大的冷却效果能减少润滑油在切削区的挥发,增强润滑作用,使整个切削过程诸因素作用效果倾于良性循环。

切削和磨削加工是制造技术的主要基础工艺,反映了一个国家机械工业的基础水平,国防工业的基本制造能力。随着材料科学和加工技术的发展,新型材料具有特殊的物理力学性能,使其成为新的、典型的难加工材料,干切削或亚干切削是对传统生产方式的重大创新,是一种新的绿色制造技术,虽然从其出现至今只有很短的历史,但它是新世纪的前沿制造技术;同时干切削或亚干切削又是一项系统工程,不可能一蹴而就。进一步深入进行亚干切磨削技术基础理论和工艺机理以及应用的研究,有助于推动机械制造业工艺过程的清洁生产,有助于更好地实现对包括难加工金属材料在内各种材料的精密切削、磨削,并达到或超过常规加工不能达到的生产率、加工精度和表面加工质量,同时能丰富金属切削基础理论,并具有广阔的工业应用前景,并带来良好的社会、经济效益。

有关干切削理论与加工技术的文章

综合表明,镍基合金冷风冷却时,宜选-25℃冷风。图6-10 350℃时45钢在不同温度冷风冷却下的冷却效果图6-11 600℃时45钢在不同温度冷风冷却下的冷却效果表6-7 45钢350℃时随不同冷风温度冷却后的试件表面温度表6-8 45钢600℃时随不同冷风温度冷却后的试件表面温度3.汽化能力前述亚干切削涵义中有一个最小润滑,最大冷却问题,前者指满足最基本润滑条件的润滑介质的量是多少?......

2023-06-25

干切削刀具材料的选择首先应考虑干切削加工的特点,即刀具材料应具有耐高温、耐磨损、高韧度、低摩擦因数等性能。表3-4 加工常见工件材料的干切削刀具材料其次,刀具材料的选择还应考虑加工要求、加工方式等因素,并进行必要的试验研究。YM053则主要用于干切削加工各种铸铁。......

2023-06-25

不同材料、不同工况在实施MQL技术时具体用量目前拟用实验方法逐步解决。亚干式切削技术对刀具的要求不会苛刻,一般的YT、YW牌号刀具也可用于亚干切削,当与刀具涂层技术结合时,可取得更好的切削效果。目前,亚干切削加工已在许多加工领域中获得成功应用。......

2023-06-25

当使用低温气体、并且气体温度达到切削区材料产生引发被切削材料的低温脆性时,本书第2章2.1节所述低温脆性同样是亚干式切削过程中降低切削力、减少切削热,不同程度保护或延缓刀具被磨损的主要机理之一。亚干式切削思考的是一种能够以尽可能少的冷却介质并充分发挥其换热潜力的强化传热对策作为突破口,尽可能疏导已经产生并积聚在加工区的热量,提高加工区的换热效率。......

2023-06-25

后者,“最小”“最大”的概念由“适量”所替代,这既说明随着研究的深入,人们认识问题不断进步的过程,同时说明在亚干切削技术领域有许多未知问题等待人们去认识。亚干切削包括最小润滑技术、低温微量润滑切削、保护气微量润滑切削技术等。亚干切削中采用冷空气射向切削区,首先降低切削区的切削温度,使润滑介质能更好地发挥润滑作用,使冷却介质更好地强化换热。......

2023-06-25

目前,需要研究干切削在车削、铣削、钻削、齿轮加工、磨削以及其他类型切削加工中应用的条件、特点、方法和采取的工艺措施。有关亚干切削内容将在2.4节中综述。表2-2 四种制冷方法的性能比较对于实施干切削的工艺系统,最主要的问题是保证切削过程平稳,以便获得理想的工件加工质量,由表2-2性能比较可知:制冷机压缩机循环间接制冷方法综合评价最好。......

2023-06-25

干切削加工时的刀具系统必须有良好的平衡状态和安全性。除刀具本身外,高速干切削同时对刀具与机床主轴间的连接刚性、精度及可靠性也提出了严格的要求。HSK和KM系列刀柄的结构特点见表3-3。表3-3 HSK和KM系列刀柄的结构特点图3-14 HSK工具系统a)刀柄结构原理 b)刀柄结构形式1)HSK工具系统采用1∶10锥度,刀柄为中空短柄,如图3-14a所示。图3-15为A型HSK面铣刀刀柄结构尺寸图。图3-16为HSK型刀柄及其连接结构图。......

2023-06-25

图6-36为作者采用水基切削液、自然环境和低温风三种冷却条件下,以49m/min、f=0.15mm/r的工艺参数切削轴承钢,得到不同冷却方法切削力对比曲线。......

2023-06-25

相关推荐