综合表明,镍基合金冷风冷却时,宜选-25℃冷风。图6-10 350℃时45钢在不同温度冷风冷却下的冷却效果图6-11 600℃时45钢在不同温度冷风冷却下的冷却效果表6-7 45钢350℃时随不同冷风温度冷却后的试件表面温度表6-8 45钢600℃时随不同冷风温度冷却后的试件表面温度3.汽化能力前述亚干切削涵义中有一个最小润滑,最大冷却问题,前者指满足最基本润滑条件的润滑介质的量是多少?......

2023-06-25

磨削加工是一种利用磨料去除材料的高效、高精度的加工方法。在对零件的磨削加工过程中,由于磨粒的高速切削和滑擦,使磨削区产生非常高的温度,从而造成零件表面的烧伤并导致砂轮的严重磨损,结果使零件的精度和表面完整性恶化。传统磨削加工中通常浇注大量乳化液到磨削区以降低磨削温度,提高零件表面精度和完整性。磨削液在使用过程中及排出后影响操作工人的身体健康并对生态环境造成严重威胁。随着社会环保意识的增强,绿色磨削技术越来越引起研究人员的重视,由于亚干磨削工艺的困难,这方面的研究尚不多见,尤其需要加强,从而以较快的进程早日实现磨削中的绿色制造。

1.亚干磨削的认识

由于磨削液会产生环境问题,但在磨削过程中,有时磨削液的作用是不可替代的,为此,人们把目标瞄准在尽量少用磨削液上,这种新的磨削技术就是亚干磨削技术。

亚干磨削就是在磨削过程中施加微量磨削液,并采取一定的工艺措施,使这些磨削液全部消耗在磨削区且大部分被蒸发掉,没有多余的磨削液污染环境。经常使用的射流冷却磨削加工方法就是一种亚干磨削。

相对于传统浇注切削液冷却磨削加工,射流冷却是一种比较经济的冷却方法。它把冷却介质直接强行送入磨削区集中使用,希望使用较少的冷却介质达到大量浇注的效果,从而也相对减少了对环境的污染程度。依照射流介质不同,分为液体射流、气体射流和混合射流三种。从与环境友好的角度来讲,气体射流冷却是一种比较好的冷却方式。相对于干磨削,采用气体射流冷却,冷却效果更好。液体射流冷却,就是将磨削液以很高的速度喷向磨削区,将热量带走,同时达到润滑的目的,这种冷却方式对环境不是太好。气体射流和液体射流是目前使用最多的两种冷却方式。射流冷却系统原理如6.2.2节的图6-35所示。

选择一定压力的气体,通过控制开关、仪表等仪器设备将介质送到射流口,以一定的方式冲刷加工区,加强了磨削区与周围的热交换,改善了磨削区的散热条件。射流冷却,比其他冷却方法更能使冷却介质进入磨削区,冷却的针对性强,效果显著,而流量不一定很大。射流的冲刷作用使磨削时产生的磨屑粉末不易粘附在砂轮上,有利于加工质量的提高。

混合射流冷却是亚干方式的一种,就是以高压(0.1~0.39MPa)空气使磨削液雾化,并以很高的速度喷向磨削区,经磨削区的高温作用,使磨削液雾化,吸收大量的磨削热,使磨削区的温度大幅度下降,这有利于加大磨削用量,提高生产效率。

雾化的质点颗粒吸附在金属表面上,形成了润滑膜,能起到一定的润滑作用。喷雾冷却喷出的介质具有一定压力,使磨屑易于排出,增强了排屑作用,避免了粘屑现象,也降低了清洗要求,有利于保证加工质量。更主要的是喷雾冷却的介质(通常为乳化液)消耗量很小,每小时仅消耗约400g,就能起到很好的冷却效果。冷却介质几乎100%被汽化蒸发,可以保持干净整洁的工作环境,同时大大降低了处理费用。这种方法综合了气体(高速、渗透性好)和液体(汽化热高,可加各类添加剂)的优点,在磨削中取得了满意的效果。

图6-57 Shoe喷嘴

此外,通过研制新型的喷嘴形式也可达到减少用液量的目的。如德国的阿亨(Aachen)工业大学开发出的一种新型喷嘴,商品名为“Shoe”,可在0.15MPa(过去需0.3MPa)条件下供油25mL/min(过去为200L/min),即可充分满足加工需要。Shoe喷嘴如图6-57所示。

对被加工零件进行全面检查的结果表明,采用这种喷嘴对加工表面和材料组织状态无任何不良影响。由于减少了供油压力和油剂用量,可以有效抑制主轴电动机的无负载动力损失。避免了过去在高压大流量供油的情况下,由于磨削液的阻滞效应,使主轴电动机空耗掉许多动力的现象。

2.加强亚干式磨削仿真研究

在磨削过程中,磨削产生的热量绝大部分传入试件中,从而引起试件表面温度升高,同时热源的移动使得磨削温度场处于动态变化过程中。结合相关磨削条件和冷却参数,通过有限元仿真往往会比切削仿真困难,但磨削试验成本高,开展亚干式磨削仿真研究就显得更有意义。

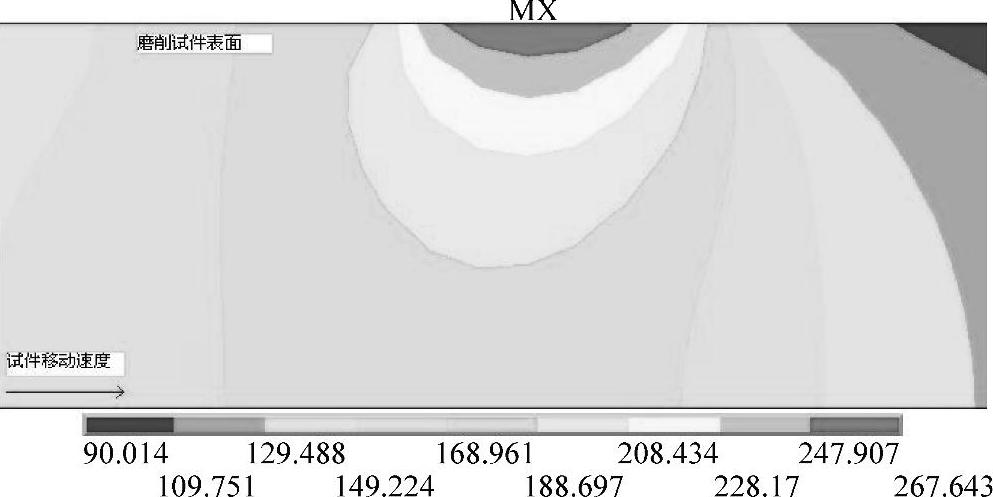

图6-58 磨削温度场云纹图

根据有限元法和ANSYS热分析相关理论,并在此基础上建立了磨削温度场有限元模型。其中,边界条件包括试件的初始温度场、水蒸气的对流换热和移动热源的加载,移动热源的加载运用ANSYS中参数化设计语言APDL编写子程序得到。然后,对磨削温度场进行有限元计算得到磨削温度场的分布。运用ANSYS后处理器研究不同磨削参数对磨削温度场的影响以及磨削温度沿试件深度方向的分布。图6-58、图6-59就是对TC4材料的磨削仿真得到的。图6-58显示试件温度分布以及最高温度、最低温度及等温线分布情况。分析图6-58相关数据得到:水蒸气对磨削区强行射流能够迅速降低试件表面温度,换热效果非常明显。ap=0.015mm,vw=1.5m/min时,水蒸气射流时磨削区最高温度为240.3℃,干磨削时磨削区最高温度为754.5℃,水蒸气冷却条件下磨削试件表面温度比干磨削时降低了68.2%。

图6-59的基础条件是vs=26.38m/s,ap=0.015mm,vw=1.5m/min,图6-59表明,磨削温度沿试件深度方向变化梯度较大,试件内部距离磨削表面1mm,温度却相差几十度甚至超过100℃,试件内部温度场呈不规则弧形分布。

图6-59 磨削深度方向温度分布

本仿真采用水蒸气的对流换热和移动热源的加载,仿真结果表明:

1)水蒸气对磨削区强行射流能够迅速降低试件表面磨削温度,换热效果非常明显,一定磨削参数条件下水蒸气的冷却能够将磨削区温度控制在400℃以内,比干磨削降低了50%以上。

2)磨削深度、试件速度、砂轮线速度的改变对磨削温度场均有一定影响。其中,磨削深度对磨削温度影响最大,试件速度次之,砂轮线速度最小。

3)在磨削过程中,随着试件的移动,磨削温度的变化非常迅速,磨削温度降低几十度甚至100℃以上所用时间却不足0.08s。

4)磨削温度沿TC4试件深度方向变化不大,试件内部距离磨削表面1mm,温度却相差几十度甚至超过100℃。

3.加强亚干式磨削试验研究

试验选用:M7132H型卧轴矩台平面磨床,白刚玉砂轮(WA46LV35),试件为长方体钛合金TC4(Ti-6Al-4V),尺寸为110mm×50mm×23mm;靶距L=25mm、喷嘴与试件表面倾角θ=15°;冷却介质:水蒸气、喷雾、乳化液;冷却参数、水蒸气:喷嘴出口温度T1=90℃、压力p1=0.3MPa、流速v=25m/s、喷嘴直径ϕ=3mm;喷雾:用自来水与冷风在喷嘴口混合形成雾状射流物对试件磨削表面进行射流冷却;喷嘴出口冷风温度T2=-15℃、压力p2=0.3MPa、自来水流量为60ml/min;乳化液:温度T3=20℃,体积分数为5%、流量为3.6L/min;镍铬-镍硅热电偶直接测量。

(1)不同冷却介质对比

1)改变磨削深度,其他磨削参数不变的条件下,研究不同冷却方式对磨削温度场的影响,磨削参数:vs=26.38m/s,vw=1.5m/min,如图6-60所示。

图6-60 磨削深度对磨削温度的影响

图6-60说明,三种冷却方式在一定程度上均能降低试件表面磨削温度,无论采用哪种冷却方式,随着磨削深度的增加,试件表面磨削温度均随之升高。但水蒸气和喷雾冷却效果较好,乳化液冷却效果次之。当磨削深度ap≤0.01mm时,乳化液冷却效果较好,水蒸气和喷雾冷却效果次之;当0.01mm<ap≤0.02mm时,喷雾冷却效果最好,水蒸气次之,乳化液冷却效果较差;当0.02mm<ap≤0.025mm时,水蒸气冷却使得磨削区温度保持在350℃以内;ap=0.025mm时,水蒸气冷却条件下磨削温度和乳化液冷却相比下降了50%左右。因此,磨削深度较大时水蒸气的冲击换热效果较好。

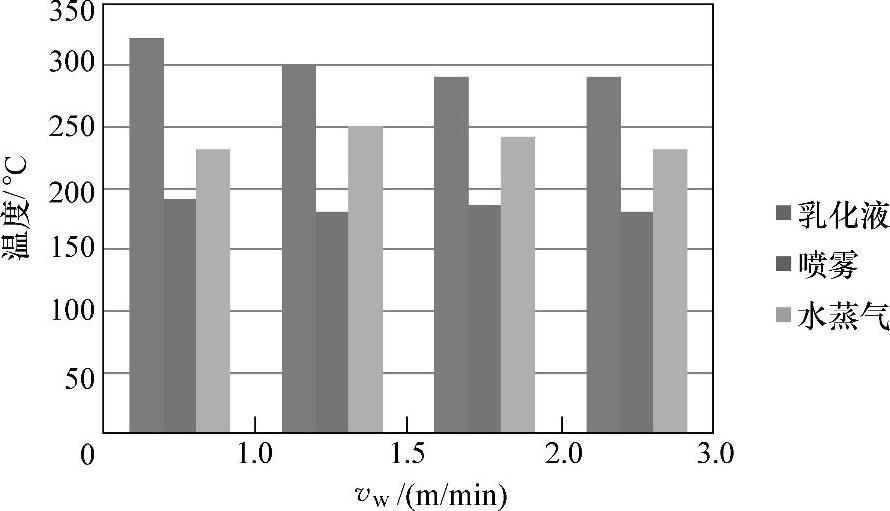

2)改变试件移动速度,其他磨削参数不变的条件下,研究不同冷却方式对磨削温度场的影响,磨削参数:vs=26.38m/s,ap=0.015mm,如图6-61所示。

图6-61 试件速度对磨削温度的影响

图6-61说明,磨削参数相同时,喷雾和水蒸气对磨削温度场冷却效果较好,乳化液次之。冷却条件相同时,试件移动速度的变化(1~3m/min)对试件表面磨削温度场影响不大。这是因为试件移动速度的提高虽然使磨削热源强度增大,却使得热源在试件表面的移动速度加快,热源在试件表面上作用时间缩短,二者共同作用下使试件表面磨削温度变化不大,规律不明显。

总体上来说,当vs=26.38m/s,ap=0.015mm时,在试件不同移动速度条件下(1m/min≤vw≤3m/min),乳化液冷却时试件表面磨削温度平均值约310℃,水蒸气冷却时试件表面磨削温度平均值约240℃,喷雾冷却时试件表面磨削温度平均值约190℃。水蒸气冷却时磨削温度比乳化液冷却时下降22.5%,却比喷雾冷却时升高20.8%。

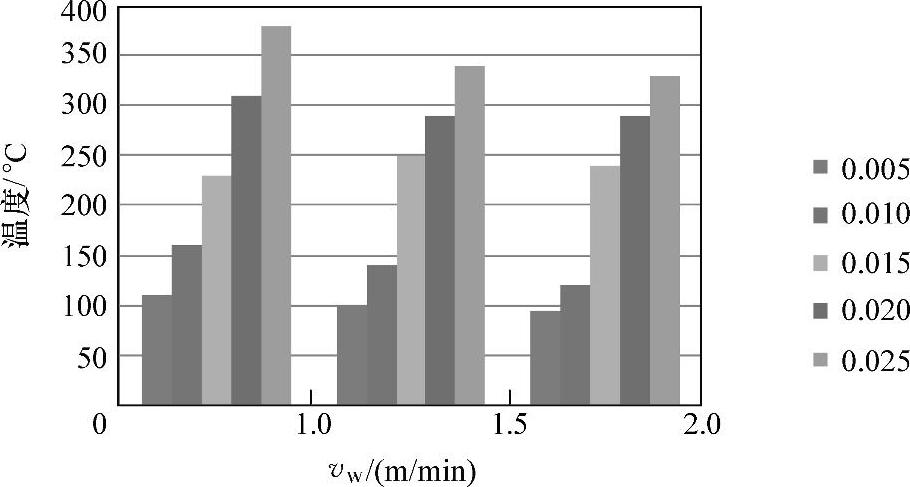

(2)水蒸气冷却时磨削参数对温度场影响

1)磨削深度对磨削温度的影响。由图6-62、图6-63可知:水蒸气射流对试件表面磨削区冷却效果较好,能够迅速降低磨削温度。

由图6-62可见,当ap≤0.01mm时,水蒸气冷却使试件表面磨削温度介于100~150℃,此时磨削区产生热量较少,水蒸气冷却使磨削温度与水蒸气温度非常接近;当0.01mm<ap≤0.02mm时,磨削热在试件表面层形成局部高温(干磨削时该温度可高达800~1000℃),水蒸气冷却使试件表面磨削温度下降到300℃以下,试件表面磨削温度降低了一倍多,提高了试件表面质量,避免了热损伤;当0.02mm<ap≤0.025mm时,水蒸气冷却使试件表面磨削温度控制在400℃内。

2)试件移动速度对温度的影响。从图6-63中容易看出,在水蒸气冷却条件下,磨削深度仅增加0.005mm,试件表面磨削温度升高幅度就达约100℃;磨削速度提高了0.5m/min,试件表面磨削温度却变化不大。由此可见,磨削深度的改变相对试件移动速度的改变对试件表面磨削温度影响较大。

图6-62 水蒸气冷却时磨削深度对温度的影响

图6-63 水蒸气冷却时试件移动速度对磨削温度的影响

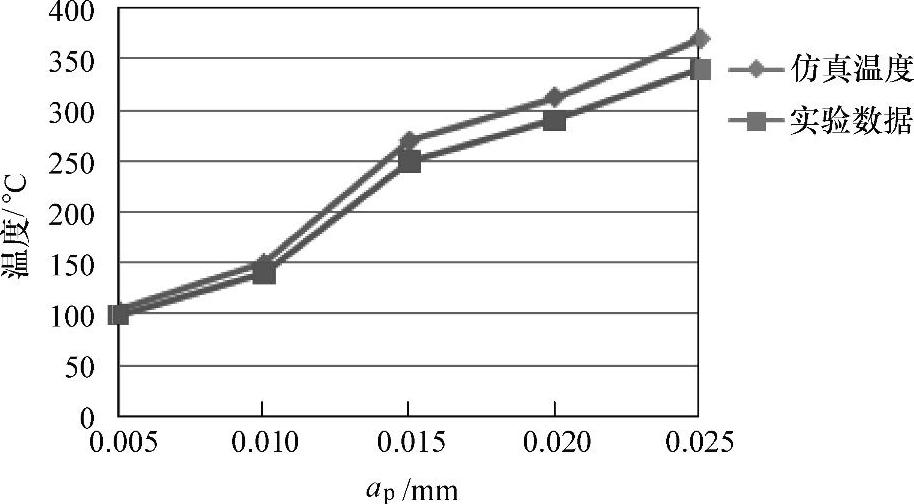

(3)仿真与试验比较

1)磨削深度对磨削温度的影响。基础条件:水蒸气冷却,vs=26.38m/s,vw=1.5m/min,如图6-64所示。

如图6-64所示,磨削深度不同时,对磨削温度场仿真和试验数据进行对比表明,仿真温度比实验温度稍高,仿真和试验数据之间差值不超过10%。

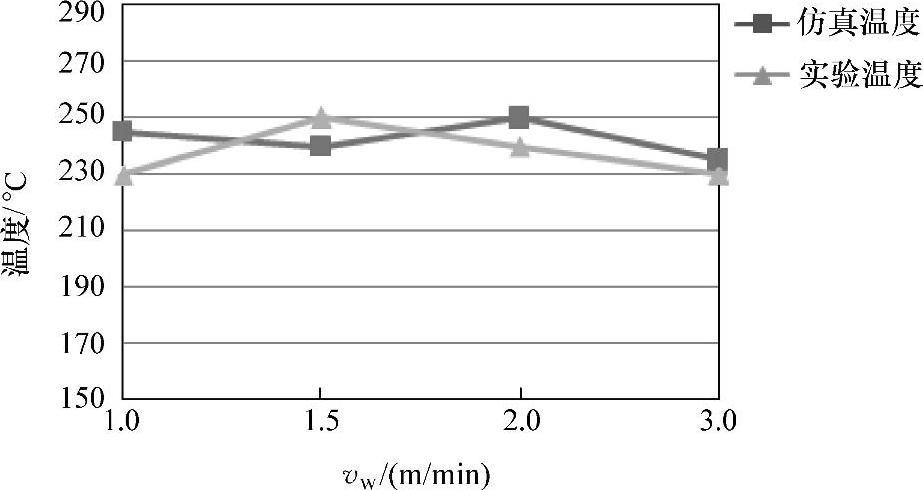

2)试件速度对磨削温度的影响。基础条件:水蒸气冷却,vs=26.38m/s,ap=0.015mm,如图6-65所示。

图6-64 磨削深度对磨削温度的影响

图6-65 试件速度对磨削温度的影响

如图6-65所示,试件移动速度不同时,对磨削温度场仿真和试验数据进行对比表明,仿真和试验数据非常接近,其差值不超过8%。

有关干切削理论与加工技术的文章

综合表明,镍基合金冷风冷却时,宜选-25℃冷风。图6-10 350℃时45钢在不同温度冷风冷却下的冷却效果图6-11 600℃时45钢在不同温度冷风冷却下的冷却效果表6-7 45钢350℃时随不同冷风温度冷却后的试件表面温度表6-8 45钢600℃时随不同冷风温度冷却后的试件表面温度3.汽化能力前述亚干切削涵义中有一个最小润滑,最大冷却问题,前者指满足最基本润滑条件的润滑介质的量是多少?......

2023-06-25

当使用低温气体、并且气体温度达到切削区材料产生引发被切削材料的低温脆性时,本书第2章2.1节所述低温脆性同样是亚干式切削过程中降低切削力、减少切削热,不同程度保护或延缓刀具被磨损的主要机理之一。亚干式切削思考的是一种能够以尽可能少的冷却介质并充分发挥其换热潜力的强化传热对策作为突破口,尽可能疏导已经产生并积聚在加工区的热量,提高加工区的换热效率。......

2023-06-25

后者,“最小”“最大”的概念由“适量”所替代,这既说明随着研究的深入,人们认识问题不断进步的过程,同时说明在亚干切削技术领域有许多未知问题等待人们去认识。亚干切削包括最小润滑技术、低温微量润滑切削、保护气微量润滑切削技术等。亚干切削中采用冷空气射向切削区,首先降低切削区的切削温度,使润滑介质能更好地发挥润滑作用,使冷却介质更好地强化换热。......

2023-06-25

在数控切削过程中,刀具的破损和失效是造成机床设备损坏和切削加工安全事故的主要起因。因此成功实现对刀具破损的检测,实时发现刀具破损并做出相应处理,将不仅保护工件和机床设备,保证加工的安全,同时也能保证产品的加工质量,节省时间,提高生产效率。......

2023-06-25

为此可采取以下措施:1)选择导热性好或能承受较高磨削温度的砂轮,降低磨削对磨削液的依赖程度。新型磨料磨具的发展已为此提供了可能性,如具有良好导热性的CBN砂轮可采用干磨削加工方式。2)减少同时磨削的磨粒数量及砂轮与工件的接触面积,以降低磨削热的产生,如点式磨削方式。5)采用除施加磨削液外的新型冷却方式,这样既可减少因使用磨削液所带来的环境问题,又可达到散热目的,如采用强冷风磨削方式。......

2023-06-25

不同材料、不同工况在实施MQL技术时具体用量目前拟用实验方法逐步解决。亚干式切削技术对刀具的要求不会苛刻,一般的YT、YW牌号刀具也可用于亚干切削,当与刀具涂层技术结合时,可取得更好的切削效果。目前,亚干切削加工已在许多加工领域中获得成功应用。......

2023-06-25

例如,在改装的外圆磨床上,采用A80KV棕刚玉砂轮和粒度80的金属基体电镀CBN砂轮进行低温CO2干磨削。2)砂轮表面不会因存在通气小孔而影响CBN磨料层的粘附强度和磨削性能。为防止砂轮高速回转时低温冷气不外逸,在固定支撑盘2与砂轮夹盘法兰3的非接触连接处设计为双密封结构。由该图可见,采用冷气冷却的磨削温度明显低于干磨削,说明采用冷气冷却可有效降低磨削温度。这些因素综合作用使得CBN砂轮磨削温度明显低于刚玉砂轮。......

2023-06-25

在一般意义,通常将这种介于湿式切削与干切削之间的加工技术称之为亚干切削。亚干切削在本质上和传统的切削机理是一致的。亚干切削是将适量冷却和润滑介质注入带有一定压力、不同温度的气流中混合雾化,生成微量冷却润滑介质,并喷入切削区,对受热影响区实施微量冷却润滑的切削技术。......

2023-06-25

相关推荐