切削液应根据工件材料、刀具材料和加工方法、加工需求等具体情况合理选用。若用硬质合金刀具进行粗加工,有必要使用时必须保证切削液连续、充分和稳定应用。精加工时,选用切削液的主要目的是改善工件表面加工质量和提高刀具使用寿命,一般选用乳化液情况较多。高温合金、高强度钢等难加工材料进行切削时,应使切削加工均处于极压润滑状态,宜选用极压切削油或极压乳化液。表2-4~表2-12给出切削液有关数据供选用时参考。......

2023-06-25

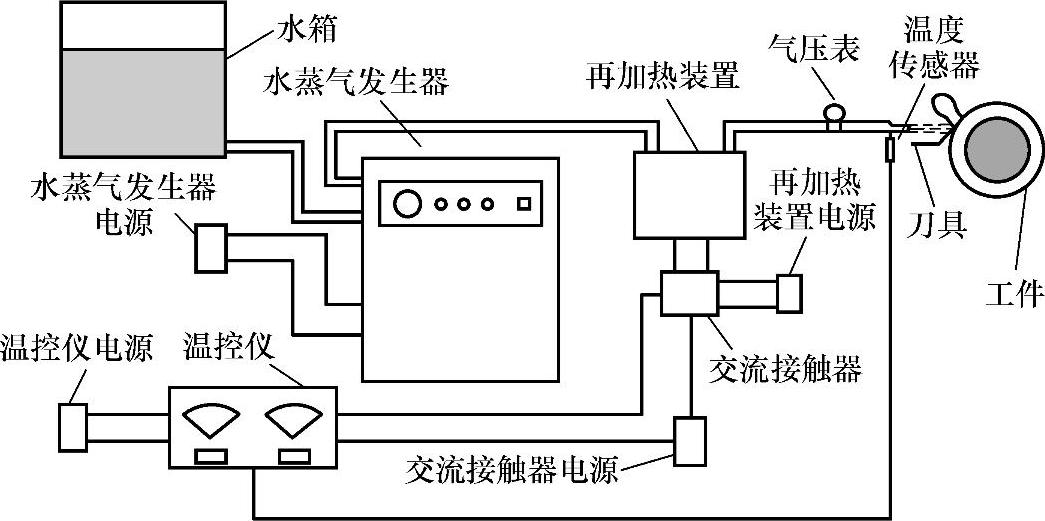

水蒸气具有无污染、无危害、易回收及廉价等优点,是一种新型绿色切削润滑剂,为绿色切削技术提供了新的方法和途径。用压缩空气、水、乳化液、水蒸气作冷却润滑剂及干切条件下进行切削试验,图6-41是水蒸气发生器及供气系统原理图,压力在0.1~0.5MPa之间调节,试验用CA6140普通车床,YT15可转位车刀,试验材料为高温合金GH4169、钛合金TC4、不锈钢Cr12,试件均为棒材,v=30~70m/min,f=0.1~0.3mm/r,ap=0.5~2.5mm。

图6-41 水蒸气发生器及供气系统原理图

1.切削力试验

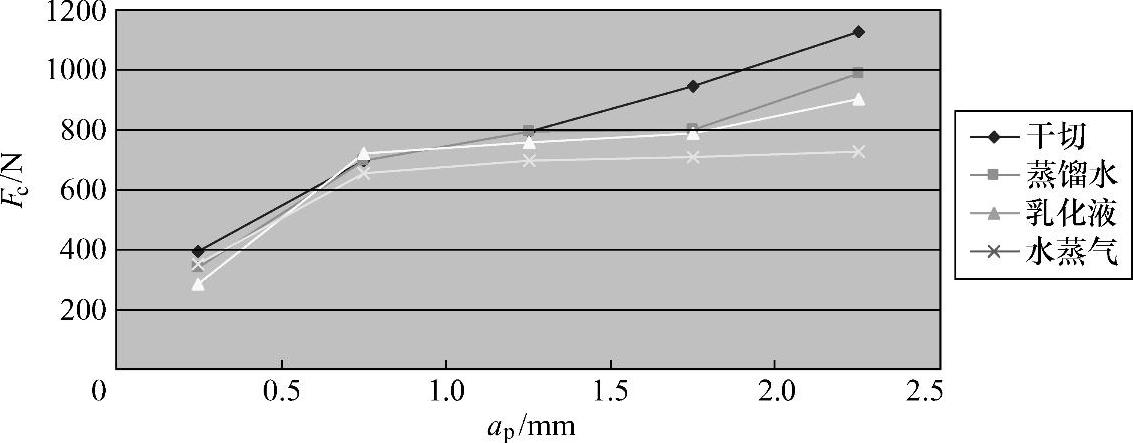

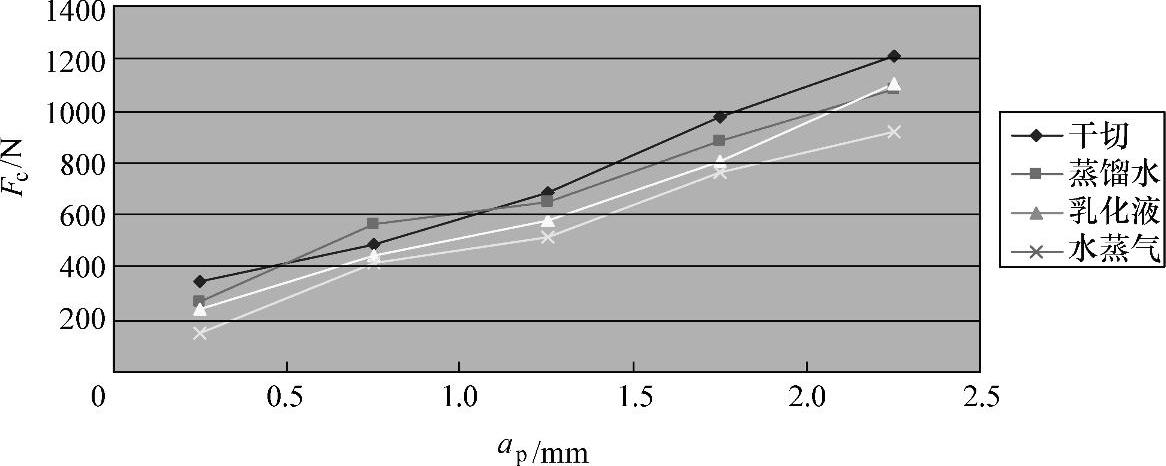

(1)切削GH4169时的切削力试验结果 图6-42给出了当f=0.2mm/r,v=50m/min时切削GH4169的主切削力Fc。

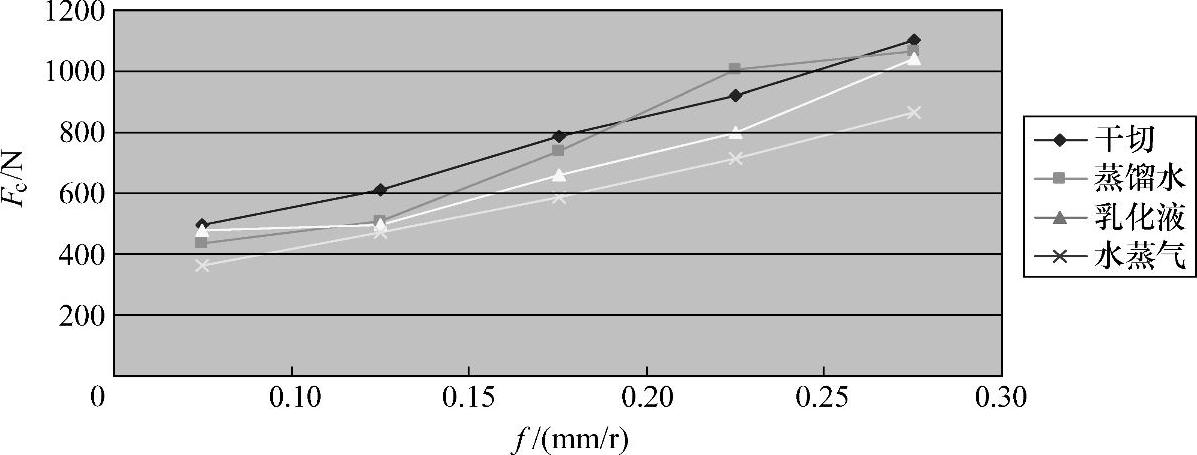

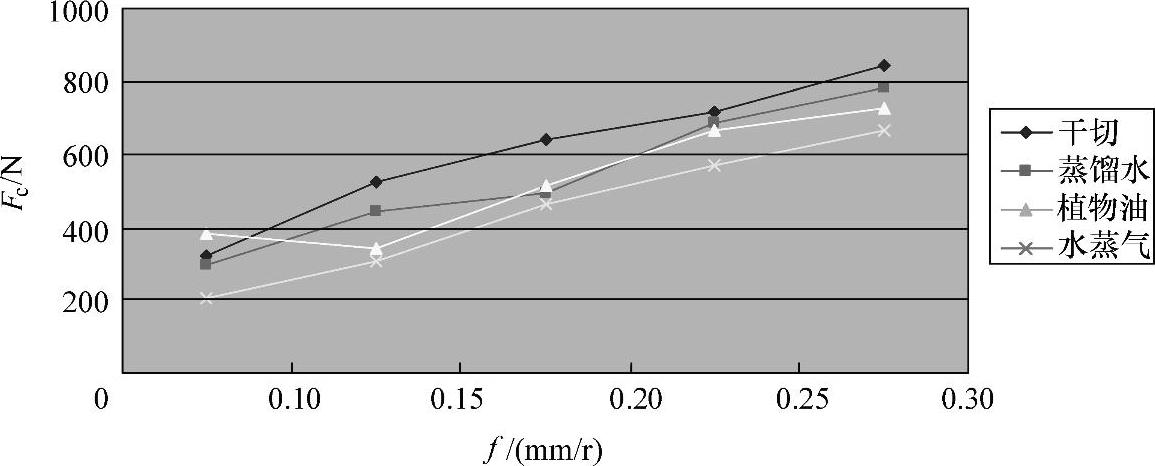

图6-43给出了当ap=1mm,v=50m/min时切削GH4169的主切削力Fc。

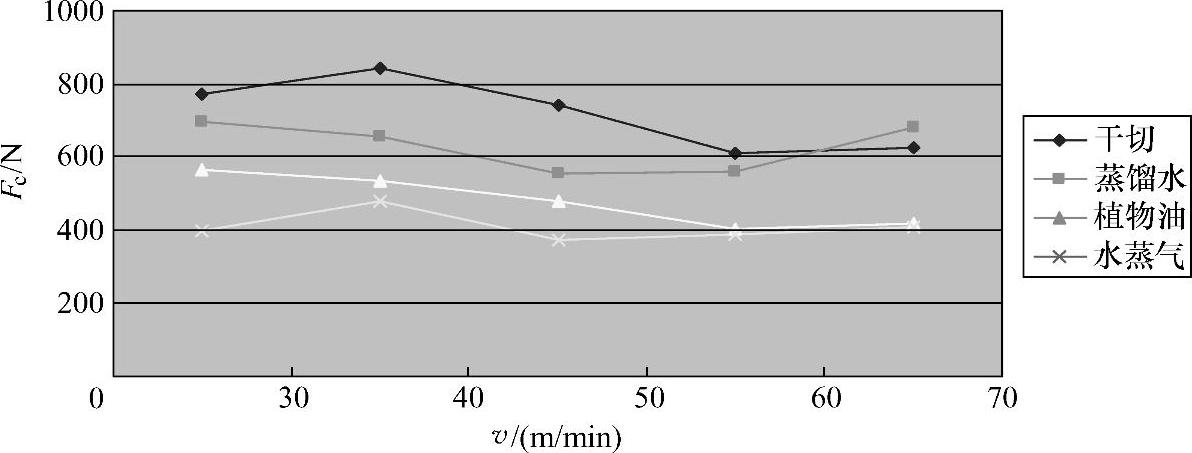

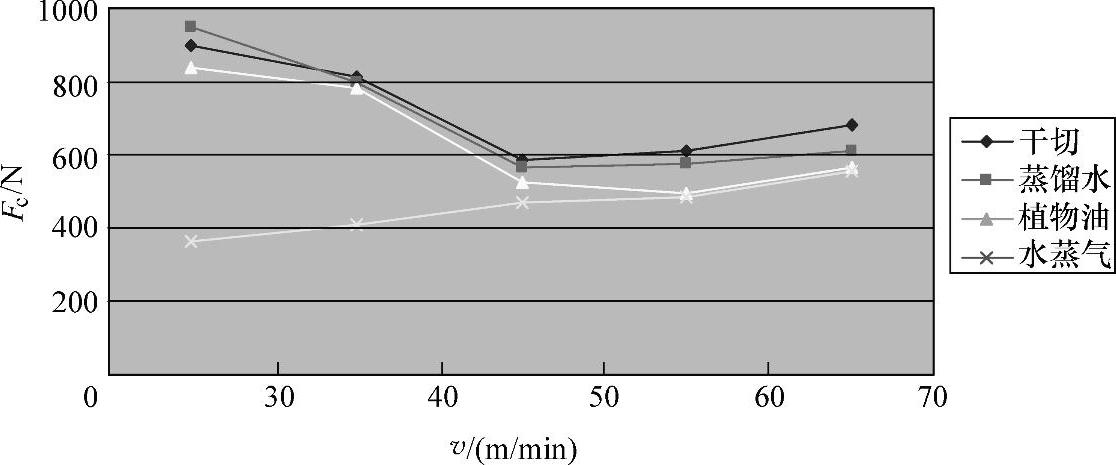

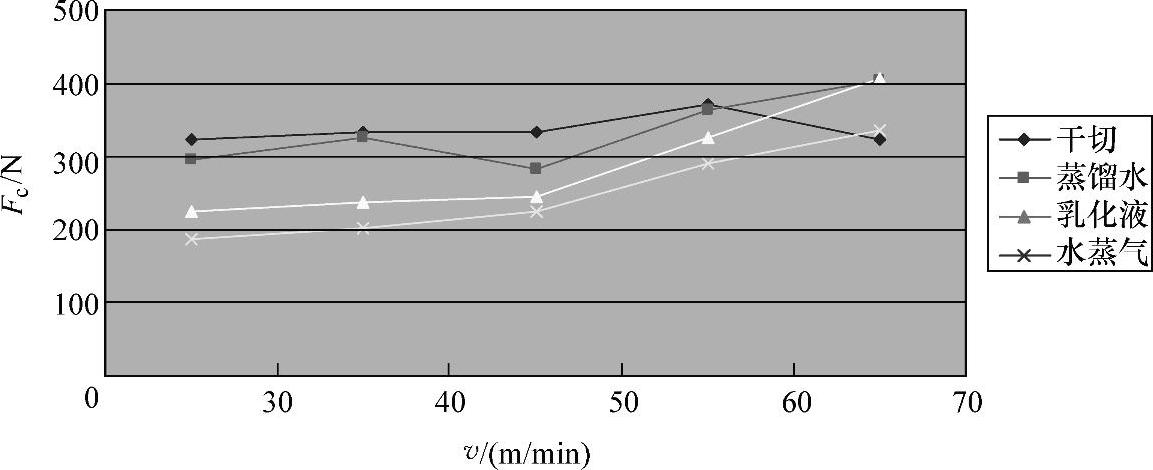

图6-44给出了当ap=1mm,f=0.2mm/r时切削GH4169的主切削力Fc。

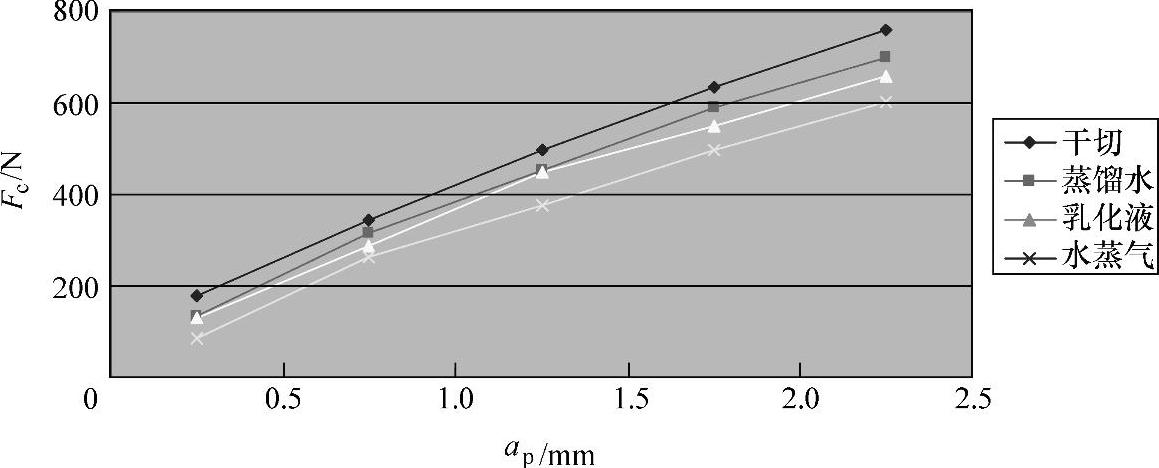

(2)切削TC4时的切削力试验结果 图6-45给出了当f=0.2mm/r,v=60m/min时切削TC4的主切削力Fc。

图6-42 改变背吃刀量时切削GH4169的主切削力Fc

图6-43 改变进给量时切削GH4169的主切削力Fc

图6-44 改变切削速度时切削GH4169的主切削力Fc

图6-46给出了当ap=1mm,v=60m/min时切削TC4的主切削力Fc。

图6-47给出了当ap=1mm,f=0.2mm/r时切削TC4的主切削力Fc。

图6-45 改变背吃刀量时切削TC4的主切削力Fc

图6-46 改变进给量时切削TC4的主切削力Fc

图6-47 改变切削速度时切削TC4的主切削力Fc

(3)切削Cr12时的切削力试验结果 图6-48给出了当f=0.2mm/r,v=70m/min时切削Cr12的主切削力Fc。

图6-48 改变背吃刀量时切削Cr12的主切削力Fc

图6-49 给出了当ap=1mm,v=70m/min时切削Cr12的主切削力Fc。

图6-49 改变进给量时切削Cr12的主切削力Fc

图6-50 给出了当ap=1mm,f=0.2mm/r时切削Cr12的主切削力Fc。

图6-50 改变切削速度时切削Cr12的主切削力Fc

2.切削温度试验

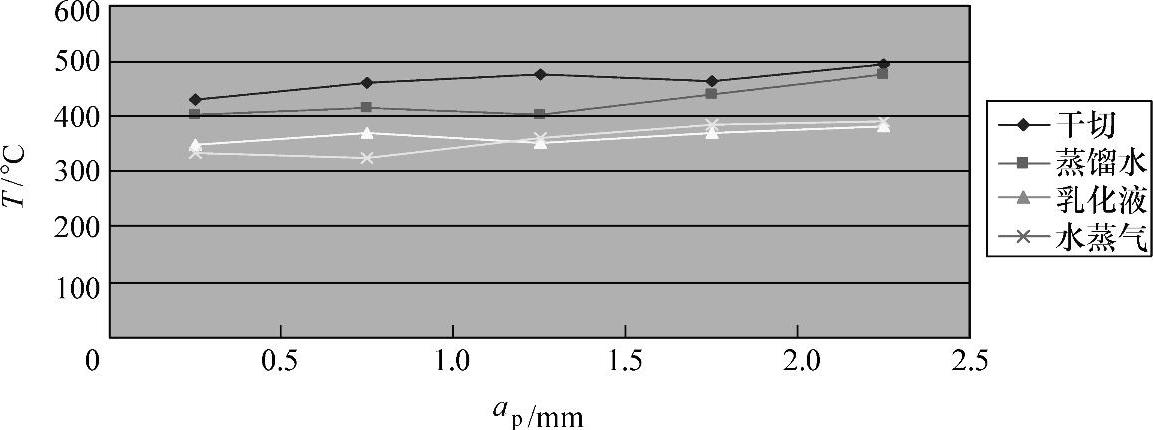

(1)切削GH4169时的切削温度试验结果 图6-51给出了当f=0.2mm/r,v=50m/min;切削GH4169的切削温度T。

图6-51 切削GH4169时的切削温度

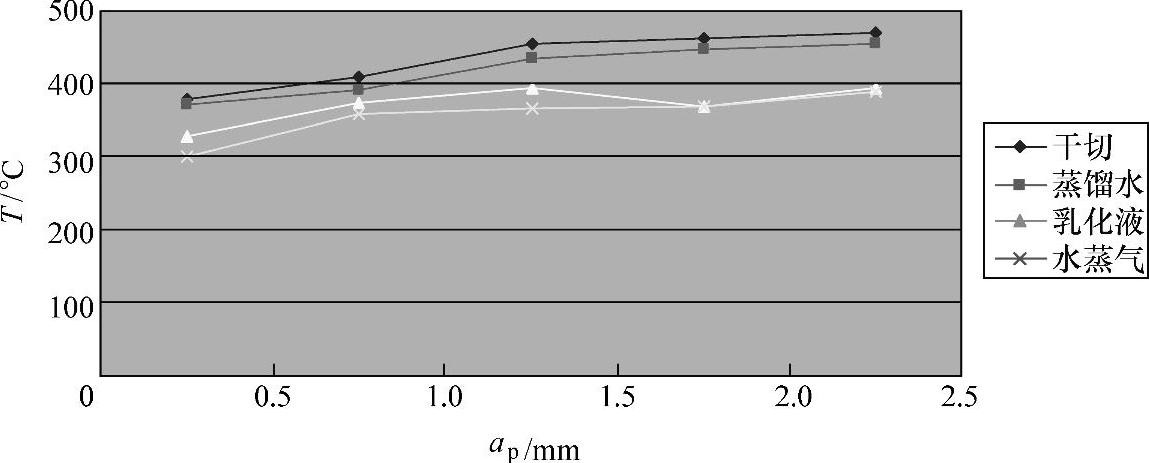

(2)切削TC4时的切削温度试验结果 图6-52给出了当f=0.2mm/r,v=60m/min时,切削TC4的切削温度T。

图6-52 切削TC4时的切削温度

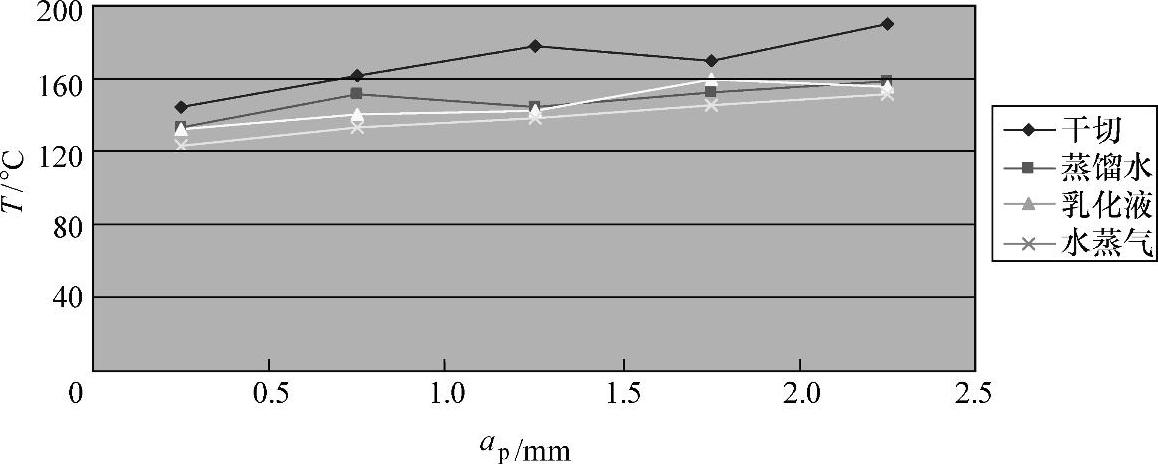

(3)切削Cr12时的切削温度试验结果 图6-53给出了当f=0.2mm/r,v=70m/min;ap=1mm时,切削Cr12的切削温度T。

3.切削力试验结果分析和讨论

(1)切削GH4169图6-42~图6-44表明,用水蒸气作冷却润滑剂切削GH4169时,改变背吃刀量时主切削力Fc比干切、蒸馏水及乳化液分别减少约27%、26%、20%。改变进给量时主切削力Fc比干切、蒸馏水及乳化液分别减少约27%、26%、25%;改变切削速度时主切削力Fc比干切、蒸馏水及乳化液分别减少约34%、29%、26%。

图6-53 切削Cr12时的切削温度

(2)切削TC4图6-45~图6-47表明,用水蒸气作冷却润滑剂切削TC4时,改变背吃刀量时主切削力Fc比干切、蒸馏水及乳化液分别减少约28%、27%、26%;改变进给量时主切削力Fc比干切、蒸馏水及乳化液分别减少约29%、24%、15%;改变切削速度时主切削力Fc比干切、蒸馏水及乳化液分别减少约33%、27%、26%。

(3)切削Cr12图6-48~图6-50表明,用水蒸气作冷却润滑剂切削Cr12时,改变背吃刀量时主切削力Fc比干切、蒸馏水及乳化液分别减少约28%、26%、18%;改变进给量时主切削力Fc比干切、蒸馏水及乳化液分别减少约30%、19%、14%;改变切削速度时主切削力Fc比干切、蒸馏水及乳化液分别减少约34%、26%、14%。

4.切削温度试验结果分析和讨论

(1)切削GH4169图6-51表明,用水蒸气作冷却润滑剂切削GH4169时,改变背吃刀量时切削温度T比干切、蒸馏水及乳化液分别减少约16%、10%、7%。

(2)切削TC4图6-52表明,用水蒸气作冷却润滑剂切削TC4时,改变背吃刀量时切削温度T比干切、蒸馏水及乳化液分别减少约12%、8%、4%。

(3)切削Cr12图6-53表明,用水蒸气作冷却润滑剂切削Cr12时,改变背吃刀量时切削温度T比干切、蒸馏水及乳化液分别减少约14%、5%、2%。

综合在不同切削参数和润滑条件下进行了硬质合金刀具YG15车削GH4169、TC4及Cr12的切削试验研究结果表明,水蒸气作冷却润滑剂时,主切削力Fc可比干切、蒸馏水及乳化液时分别减小约30%、26%及22%;切削温度T比干切、蒸馏水及乳化液分别减少约12%、6%、3%。说明水蒸气作冷却润滑剂切削GH4169、TC4和Cr12时,具有较好的冷却润滑作用。

有关干切削理论与加工技术的文章

切削液应根据工件材料、刀具材料和加工方法、加工需求等具体情况合理选用。若用硬质合金刀具进行粗加工,有必要使用时必须保证切削液连续、充分和稳定应用。精加工时,选用切削液的主要目的是改善工件表面加工质量和提高刀具使用寿命,一般选用乳化液情况较多。高温合金、高强度钢等难加工材料进行切削时,应使切削加工均处于极压润滑状态,宜选用极压切削油或极压乳化液。表2-4~表2-12给出切削液有关数据供选用时参考。......

2023-06-25

静电冷却干切削技术是由俄罗斯的“罗士技术”公司发明的,现已在30多个国家获得专利的静电冷却干切削生态净化工艺,它可以在许多情况下取代切削液。应用这种技术的结果表明:在机械工业和汽车制造业中,采用静电冷却干切削工艺可取得良好的技术经济效益。研究结果表明,采用静电冷却干切削加工,在工件表层会产生有利的压应力,在20μm深度内最大值为300~350MPa,压应力扩展深度达200μm。......

2023-06-25

对切削加工区加注冷却介质的目的主要是冷却、润滑、排屑和被加工面的防锈保护,从而达到保护刀具,减少切削热,提高工件加工质量和生产率之目的。切削加工的冷却方法大体上可以理解为三种:湿式浇注冷却、自然冷却和干(亚干)式冷却。自然冷却 在切削加工中仅依靠自然环境冷却作用满足加工要求,这主要是相对目前加注切削液冷却切削方法而言,除自然环境外切削加工时不加任何“修饰”完成加工任务,如对铸铁材料的传统加工工艺。......

2023-06-25

后者,“最小”“最大”的概念由“适量”所替代,这既说明随着研究的深入,人们认识问题不断进步的过程,同时说明在亚干切削技术领域有许多未知问题等待人们去认识。亚干切削包括最小润滑技术、低温微量润滑切削、保护气微量润滑切削技术等。亚干切削中采用冷空气射向切削区,首先降低切削区的切削温度,使润滑介质能更好地发挥润滑作用,使冷却介质更好地强化换热。......

2023-06-25

图6-36为作者采用水基切削液、自然环境和低温风三种冷却条件下,以49m/min、f=0.15mm/r的工艺参数切削轴承钢,得到不同冷却方法切削力对比曲线。......

2023-06-25

在缺水地区设计大型的循环冷却水处理系统时可考虑离子交换法。离子交换法就是让水通过离子交换树脂,将Ca2+、Mg2+从水中置换出来并结合在树脂上,达到从水中除去Ca2+、Mg2+的目的。弱酸H-Na离子交换系统中的COOH基团对水中碳酸盐硬度有较强的交换能力,可以除去水中的碳酸盐硬度,含盐量相应降低。通过再生后,饱和失效的交换树脂又恢复为钠型阳离子交换树脂。......

2023-06-30

PCR的模板是含有待扩增序列的DNA或从mRNA反转录的cDNA,这个技术对模板样品要求很低,甚至没有必要对待扩增的模板进行分离纯化即可直接用于反应扩增。1988年,Saiki等成功地将热稳定的Taq DNA聚合酶应用于PCR扩增,提高了反应的特异性和敏感性,是PCR技术走向实用化的一次突破性进展。一般而言,引物设计的正确与否是PCR扩增成败的关键因素。引物的设计在PCR反应中极为重要。......

2023-11-18

近十几年来,在微观力学方面,纳米压痕技术受到越来越广泛的应用,主要体现在以下几个方面。图6-27为采用纳米压痕技术在硅表面施加50mN压力后形成的压痕阵列。图6-30为利用纳米压痕和显微成像技术相结合的一个典型例子。图6-31为采用材料纳米压痕技术测量Al多晶材料中一个晶粒性能的过程及力—位移曲线。Bahr[88]利用纳米压痕实验完成了低于50 nm深度的硬度测量;Adams[89]用纳米压痕实验研究了颗粒薄膜凝聚体的断裂机制。......

2023-06-20

相关推荐