图6-36为作者采用水基切削液、自然环境和低温风三种冷却条件下,以49m/min、f=0.15mm/r的工艺参数切削轴承钢,得到不同冷却方法切削力对比曲线。......

2023-06-25

1.切削过程稳定性比较

采用6.2.2节中车削实验系统,取:以相同切削条件下(工件材料为Cr12,v=52m/min,f=0.2mm/r,ap=1mm),用风冷(-12℃)和亚干方式切削时,沿切削长度方向切削力的比较如图6-38所示。由图6-38可见:随着切削长度的增加,亚干式方式切削情况下的切削力增加的很缓慢,曲线较平坦;明显优于风冷切削情况下切削力曲线随切削长度增加上升较快的状况;说明亚干式切削不仅比冷风冷却切削状况好。而且切削过程平稳性好,被加工零件的尺寸一致性好,综合效果优于用水基切削液、自然冷却和低温风(-12℃)冷却切削时的情况。

图6-38 切削冷却方式与切削过程稳定性关系

1—冷风冷却切削 2—亚干式切削

2.被加工件表面粗糙度值Ra的比较

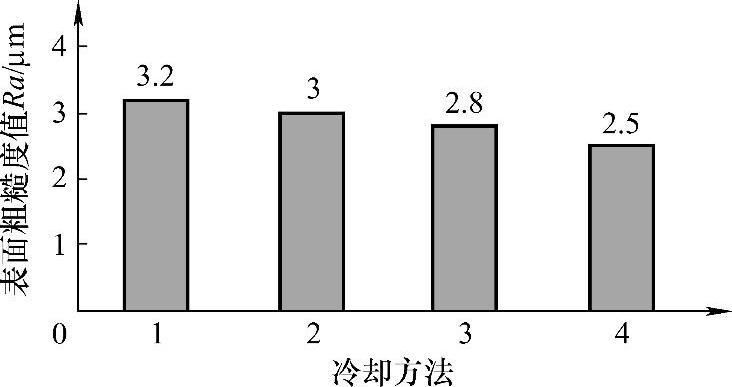

采用6.2.2节中车削实验系统,以亚干式、自然冷却、浇注冷却(本试验使用1∶5的水基1#金属乳化切削液)方式相比较,试验条件:用CA6140机床,测力仪(Y6D-3A)、自制工件—刀具热电偶、BCJ-2型表面粗糙度检测仪;工件材料为GCr12轴承钢,58HRC;刀具为车用机夹刀片,德国产SNMM120408-NR7 WAP30。取v=76.4m/min,f=0.2m/r,ap=1mm;得表面粗糙度值Ra为纵坐标的试验结果如图6-39所示。

图6-39 表面粗糙度值Ra与冷却方法关系图

1—自然冷却 2—14℃冷风射流冷却 3—亚干式方式Ⅰ 4—亚干式方式Ⅱ

图6-39说明,亚干式切削机件的表面粗糙度值小于风冷,而风冷又小于自然冷却;同样是亚干式切削,方式Ⅰ仅仅改变了方式Ⅱ的射流冷却入射区,就显著降低了Ra值;亚干式切削Ⅱ较之自然冷却的Ra值下降22%,说明冷却方法的冷却效果还必须通过适当的方式才能得到充分显示。

3.被加工件尺寸精度值比较

当采用和切削过程表面粗糙度值Ra比较相同的工艺环境,取v=76.4m/min,f=0.2mm/r,ap=1mm,以刀具的切削长度为横坐标,刀具磨损和尺寸精度相对于切削长度影响的斜率百分数为纵坐标,得图6-40。

图6-40 切削GCr12时不同冷却方法对刀具磨损和尺寸精度的影响

1—自然冷却 2—风冷(-18℃) 3—亚干式方式Ⅰ

图6-40清楚地表明亚干式切削能更好地维护尺寸稳定性,亚干式切削时尺寸误差是自然冷却切削时尺寸误差的5.5%;风冷切削时的尺寸误差是自然冷却切削时尺寸误差的38%。经测量刀具磨损,在相同工艺条件下自然冷却刀具后角磨损值VB=1.2mm,风冷时刀具后角磨损值VB=0.42mm,由此可见风冷、亚干式切削能延长刀具的使用寿命,维护被加工零件的尺寸稳定性,是精密加工理想的冷却方式。

有关干切削理论与加工技术的文章

图6-36为作者采用水基切削液、自然环境和低温风三种冷却条件下,以49m/min、f=0.15mm/r的工艺参数切削轴承钢,得到不同冷却方法切削力对比曲线。......

2023-06-25

不同材料、不同工况在实施MQL技术时具体用量目前拟用实验方法逐步解决。亚干式切削技术对刀具的要求不会苛刻,一般的YT、YW牌号刀具也可用于亚干切削,当与刀具涂层技术结合时,可取得更好的切削效果。目前,亚干切削加工已在许多加工领域中获得成功应用。......

2023-06-25

目前,需要研究干切削在车削、铣削、钻削、齿轮加工、磨削以及其他类型切削加工中应用的条件、特点、方法和采取的工艺措施。有关亚干切削内容将在2.4节中综述。表2-2 四种制冷方法的性能比较对于实施干切削的工艺系统,最主要的问题是保证切削过程平稳,以便获得理想的工件加工质量,由表2-2性能比较可知:制冷机压缩机循环间接制冷方法综合评价最好。......

2023-06-25

对切削加工区加注冷却介质的目的主要是冷却、润滑、排屑和被加工面的防锈保护,从而达到保护刀具,减少切削热,提高工件加工质量和生产率之目的。切削加工的冷却方法大体上可以理解为三种:湿式浇注冷却、自然冷却和干(亚干)式冷却。自然冷却 在切削加工中仅依靠自然环境冷却作用满足加工要求,这主要是相对目前加注切削液冷却切削方法而言,除自然环境外切削加工时不加任何“修饰”完成加工任务,如对铸铁材料的传统加工工艺。......

2023-06-25

当使用低温气体、并且气体温度达到切削区材料产生引发被切削材料的低温脆性时,本书第2章2.1节所述低温脆性同样是亚干式切削过程中降低切削力、减少切削热,不同程度保护或延缓刀具被磨损的主要机理之一。亚干式切削思考的是一种能够以尽可能少的冷却介质并充分发挥其换热潜力的强化传热对策作为突破口,尽可能疏导已经产生并积聚在加工区的热量,提高加工区的换热效率。......

2023-06-25

后者,“最小”“最大”的概念由“适量”所替代,这既说明随着研究的深入,人们认识问题不断进步的过程,同时说明在亚干切削技术领域有许多未知问题等待人们去认识。亚干切削包括最小润滑技术、低温微量润滑切削、保护气微量润滑切削技术等。亚干切削中采用冷空气射向切削区,首先降低切削区的切削温度,使润滑介质能更好地发挥润滑作用,使冷却介质更好地强化换热。......

2023-06-25

干切削刀具材料的选择首先应考虑干切削加工的特点,即刀具材料应具有耐高温、耐磨损、高韧度、低摩擦因数等性能。表3-4 加工常见工件材料的干切削刀具材料其次,刀具材料的选择还应考虑加工要求、加工方式等因素,并进行必要的试验研究。YM053则主要用于干切削加工各种铸铁。......

2023-06-25

然而随着人们对环境保护的重视和可持续发展意识的提高,切削加工中大量使用切削液的加工方法已经受到种种限制。图1-3 生产成本的分配比例干切削加工简言之就是在切削过程中不使用任何切削液的工艺方法。干切削意味着在车削、铣削、钻削、镗削等切削加工过程中,消除切削液的不利影响,极大地节约加工成本,保护生态环境。......

2023-06-25

相关推荐