经测量刀具磨损,在相同工艺条件下自然冷却刀具后角磨损值VB=1.2mm,风冷时刀具后角磨损值VB=0.42mm,由此可见风冷、亚干式切削能延长刀具的使用寿命,维护被加工零件的尺寸稳定性,是精密加工理想的冷却方式。......

2023-06-25

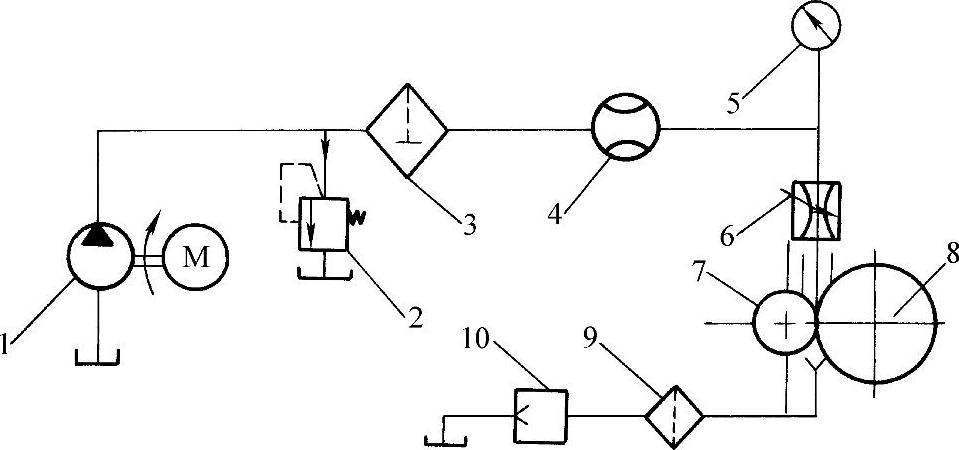

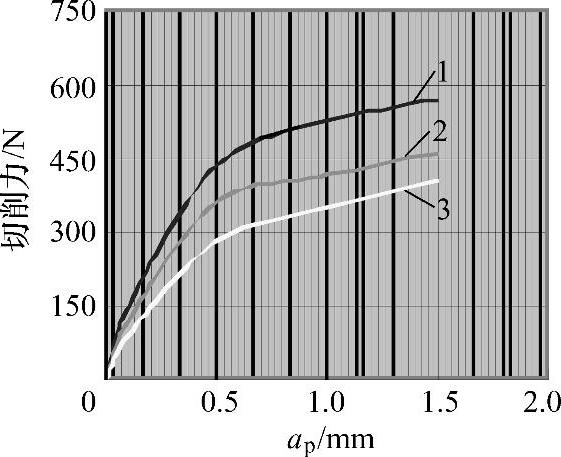

建造一个有效的低温气体冷却系统,如图6-35所示。图6-36为作者采用水基切削液、自然环境(自然冷却)和低温风(-15℃)三种冷却条件下,以49m/min、f=0.15mm/r的工艺参数切削轴承钢,得到不同冷却方法切削力对比曲线。由图可见:自然冷却切削时切削力最大,风冷次之,水基浇注冷却最小;随着切削深度加大,切削力上升,气体冷却曲线有向浇注冷却曲线靠近的趋势,且都远离自然冷却曲线,说明随着切削力在一定范围内增大,冷风冷却降低切削力的效果会相对更好些。

图6-35 射流冷却系统原理图

1—空气压缩机 2—安全阀 3—主过滤器 4—流量计 5—压力表 6—节流阀 7—工件 8—砂轮 9—过滤器 10—真空泵

图6-36 不同冷却条件下切削力对比曲线

1—自然冷却 2—风冷(-15℃) 3—水基切削液

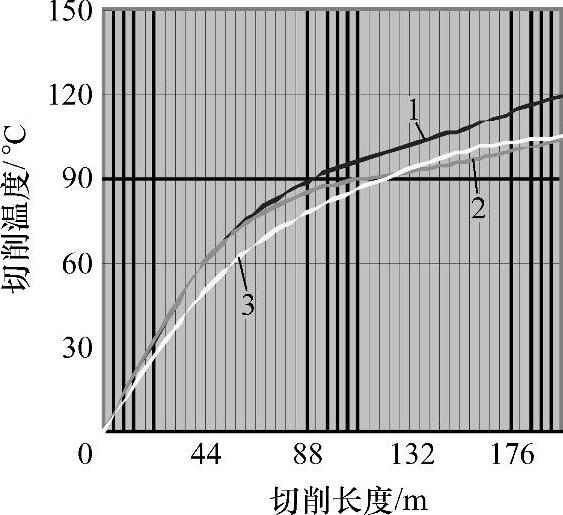

图6-37 不同冷却条件下切削温度比较

1—自然冷却 2—风冷(-20℃) 3—水基切削液

图6-37是不同冷却方法,切削45钢,取ap=1.0mm、f=0.2mm/r时切削热对比曲线。由图所知:风冷的冷却效果初期好于水基切削液的冷却效果,随着切削热的增高,风冷的冷却效果在一定条件下低于水基切削液的冷却效果。实验表明:低温风冷却在一定区间能取得良好的冷却效果,但随着切削热增大,其效果将不及水基切削液的冷却效果。该结论与6.1.3节中“汽化能力”的研究结果趋于一致。

有关干切削理论与加工技术的文章

经测量刀具磨损,在相同工艺条件下自然冷却刀具后角磨损值VB=1.2mm,风冷时刀具后角磨损值VB=0.42mm,由此可见风冷、亚干式切削能延长刀具的使用寿命,维护被加工零件的尺寸稳定性,是精密加工理想的冷却方式。......

2023-06-25

后者,“最小”“最大”的概念由“适量”所替代,这既说明随着研究的深入,人们认识问题不断进步的过程,同时说明在亚干切削技术领域有许多未知问题等待人们去认识。亚干切削包括最小润滑技术、低温微量润滑切削、保护气微量润滑切削技术等。亚干切削中采用冷空气射向切削区,首先降低切削区的切削温度,使润滑介质能更好地发挥润滑作用,使冷却介质更好地强化换热。......

2023-06-25

图1-11 切削力的分解主切削力Fc是总切削力在主运动方向上的分力。这是由于ap增大时单位切削力基本不变,f增大时单位切削力减小。F增大时hD增大,切屑底层的剧烈变形层占整个切削层的比例减小,使平均变形程度下降,Fc随着进给量f的增大而减小。切削速度对切削力的影响因材料不同而异。切削功率为切削力Fc和进给力Ff所消耗功率之和。......

2023-06-26

不同材料、不同工况在实施MQL技术时具体用量目前拟用实验方法逐步解决。亚干式切削技术对刀具的要求不会苛刻,一般的YT、YW牌号刀具也可用于亚干切削,当与刀具涂层技术结合时,可取得更好的切削效果。目前,亚干切削加工已在许多加工领域中获得成功应用。......

2023-06-25

目前,需要研究干切削在车削、铣削、钻削、齿轮加工、磨削以及其他类型切削加工中应用的条件、特点、方法和采取的工艺措施。有关亚干切削内容将在2.4节中综述。表2-2 四种制冷方法的性能比较对于实施干切削的工艺系统,最主要的问题是保证切削过程平稳,以便获得理想的工件加工质量,由表2-2性能比较可知:制冷机压缩机循环间接制冷方法综合评价最好。......

2023-06-25

综合表明,镍基合金冷风冷却时,宜选-25℃冷风。图6-10 350℃时45钢在不同温度冷风冷却下的冷却效果图6-11 600℃时45钢在不同温度冷风冷却下的冷却效果表6-7 45钢350℃时随不同冷风温度冷却后的试件表面温度表6-8 45钢600℃时随不同冷风温度冷却后的试件表面温度3.汽化能力前述亚干切削涵义中有一个最小润滑,最大冷却问题,前者指满足最基本润滑条件的润滑介质的量是多少?......

2023-06-25

由于干切削存在上述现象,所以对干切削机床的要求和使用与湿式切削有所不同。干切削机床必须具有良好的散热、排屑及吸尘装置和具有良好刚性的基础部件。1)干切削机床应有较高的刚性,以避免加工中产生振动。3)干切削机床应尽可能是高速机床,这种机床可降低30%左右的切削力,95%以上的切削热可由切屑带走,工件可基本保持室温状态。......

2023-06-25

如图2-5中,工件旋转一周的时间,刀具正好从位置Ⅰ移到Ⅱ,切下Ⅰ与Ⅱ之间的工件材料层,四边形ABCD称为切削层公称横截面积。切削层实际横截面积是四边形ABCE,AED为残留在已加工表面上的横截面积,它直接影响已加工表面的表面粗糙度。图2-5切削层参数切削层形状、尺寸直接影响着切削过程的变形、刀具承受的负荷以及刀具的磨损。......

2023-07-01

相关推荐