后者,“最小”“最大”的概念由“适量”所替代,这既说明随着研究的深入,人们认识问题不断进步的过程,同时说明在亚干切削技术领域有许多未知问题等待人们去认识。亚干切削包括最小润滑技术、低温微量润滑切削、保护气微量润滑切削技术等。亚干切削中采用冷空气射向切削区,首先降低切削区的切削温度,使润滑介质能更好地发挥润滑作用,使冷却介质更好地强化换热。......

2023-06-25

1.冷风温度与冷却效果的关系

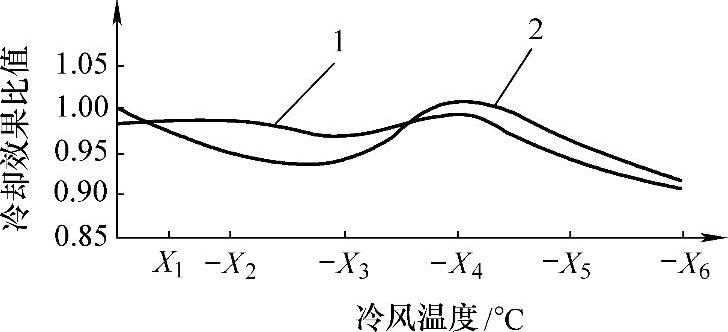

以冷风温度为横坐标,将各种在同等工艺条件下不同冷却方法得到的切削热、切削力值,以风冷得到的值为分子,分别比自然冷却(曲线1)、浇注冷却(曲线2)的相应值,并以此比值为纵坐标,得到评判冷却效果与冷风温度关系(见图6-3)。图6-3说明:在现行工艺条件下,切削轴承钢风冷X1℃左右的冷却效果不是太理想的;-X3℃左右是一个拐点,在此温度前,随着冷风温度降低,冷却效果提高,在此后到-X4℃之间,降低冷风温度,冷却效果反而降低;-X4℃以后随着冷风温度降低,冷却效果提高。这说明冷风温度与冷却效果并不存在线性关系,在这曲线中有一个集成本、冷却效果统一体的临界值。

图6-3 切削GCr15冷风温度与其冷却效果的关系

1—风冷/自然冷却 2—风冷/浇注冷却

2.冷风温度的冷却效果优化值研究

亚干切削借助于一定压力的气体(或冷风)为动力进行射流,那么在不同材料处于不同温度时,是否存在某一冷风的温度最合适,或其冷却效果较好,以便选用此冷风温度实施亚干切削,取得更好的亚干切削效果。

研究表明,对不同材料处于不同温度时进行冷风冷却时,存在一个优化的冷风温度可取得良好的冷却效果问题。在冷风冷却实验中,气体的压力p=0.2MPa、靶距h=25mm设为额定值,选用GH4169、钛合金、45钢和纯铜四种材料进行如下实验,得到不同材料冷风冷却时,宜选用的冷风温度,供参考。

(1)镍基高温合金(GH4169)

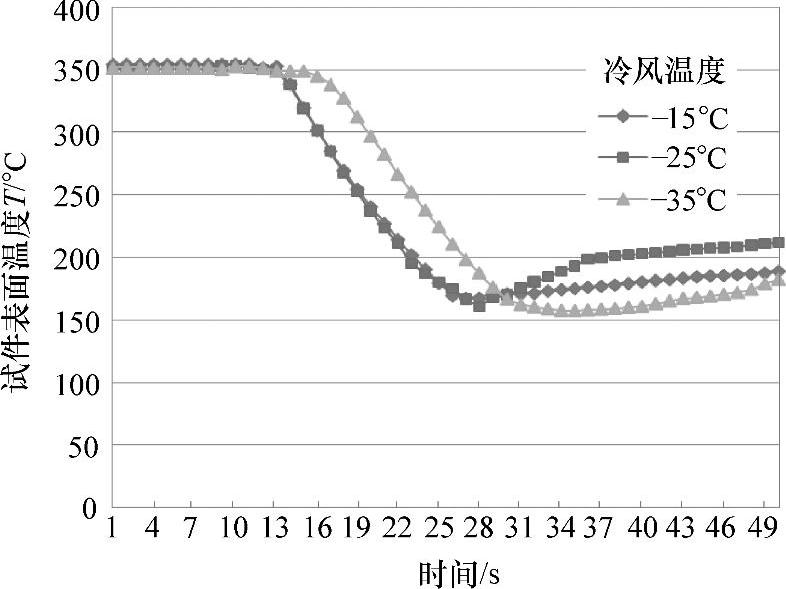

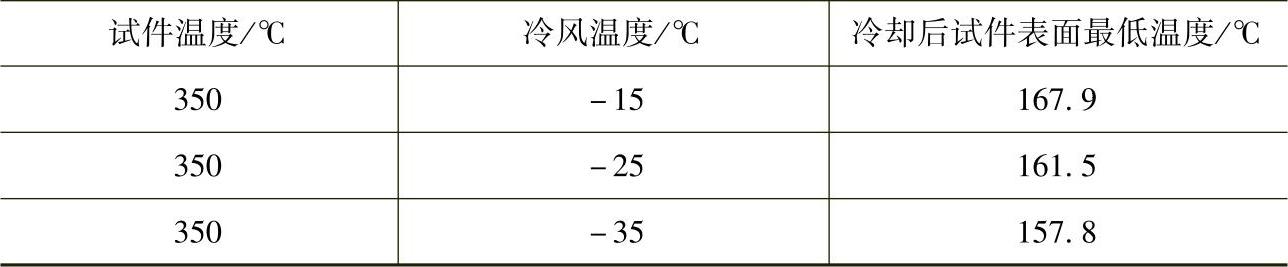

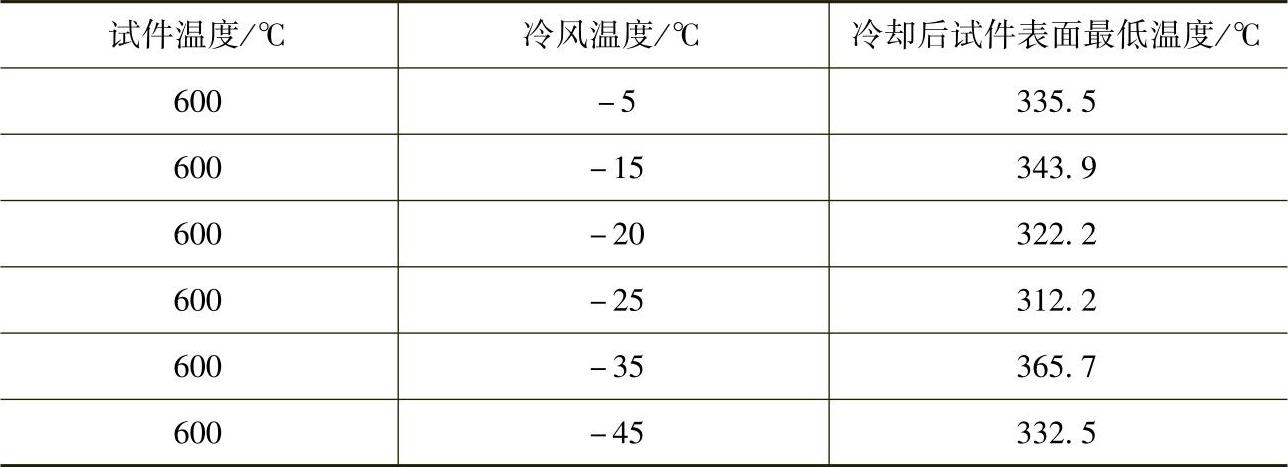

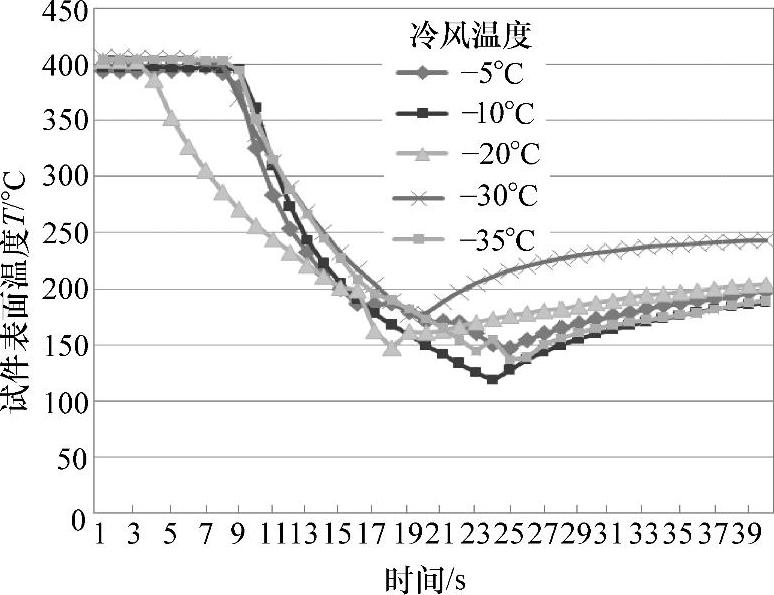

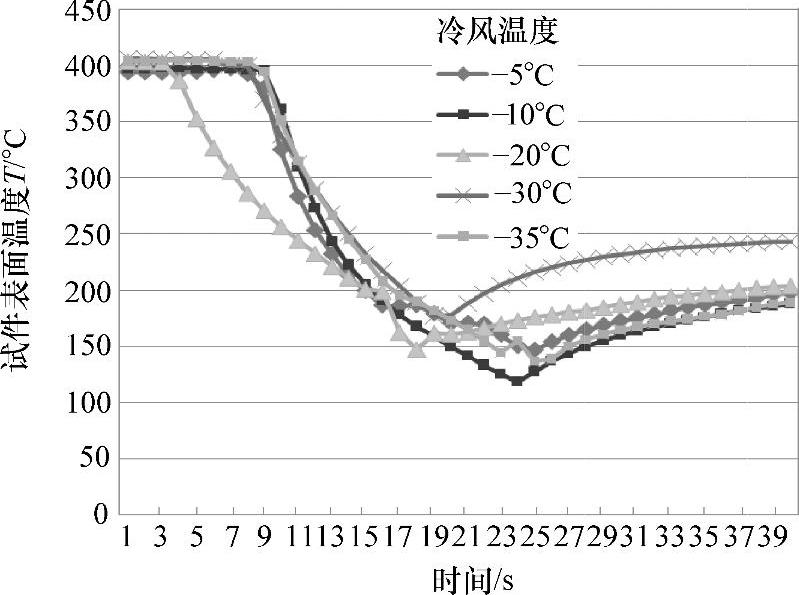

由图6-4、图6-5和表6-1、表6-2说明,镍基合金在300℃时,冷却效果最好的是冷风温度为-35℃时,降温幅值为54.9%,-25℃的冷风时,降温幅值为53.9%,降温效果也非常好;而在600℃时,降温效果最好的是-25℃的冷风,降温幅值为46.8%。综合表明,镍基合金冷风冷却时,宜选-25℃冷风。

图6-4 350℃镍基合金冷风冷却效果

图6-5 600℃镍基合金在不同温度冷风下的冷却效果

表6-1 镍基合金试件350℃时不同冷风温度冷却后的试件表面温度

表6-2 镍基合金试件600℃时随不同冷风温度冷却后的试件表面温度

图6-6 400℃时钛合金在不同温度冷风冷却下的冷却效果

(2)钛合金冷却实验

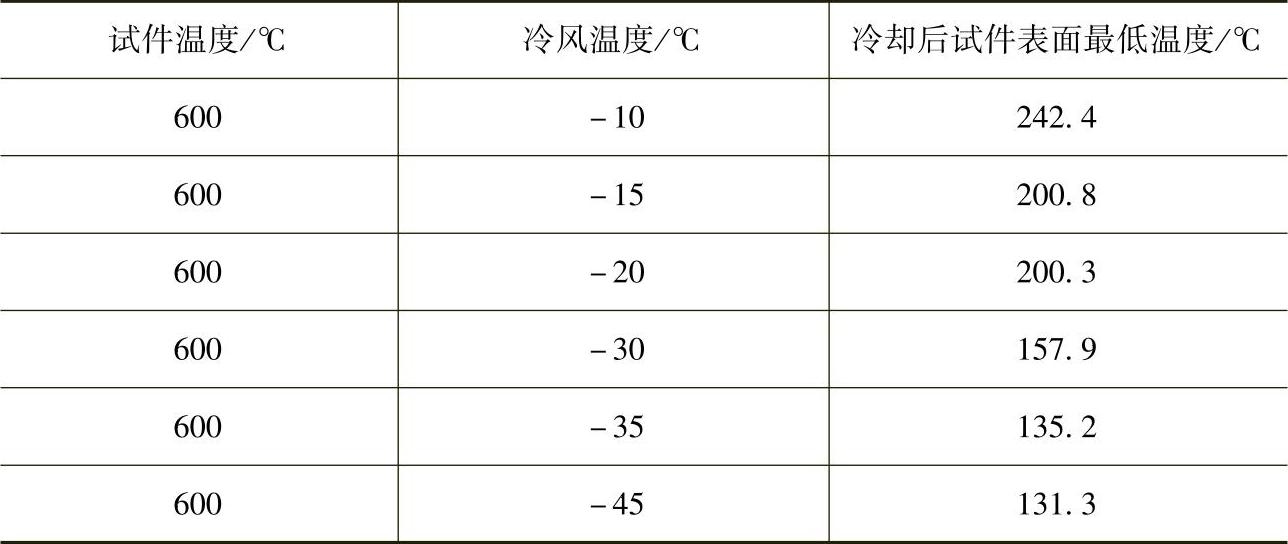

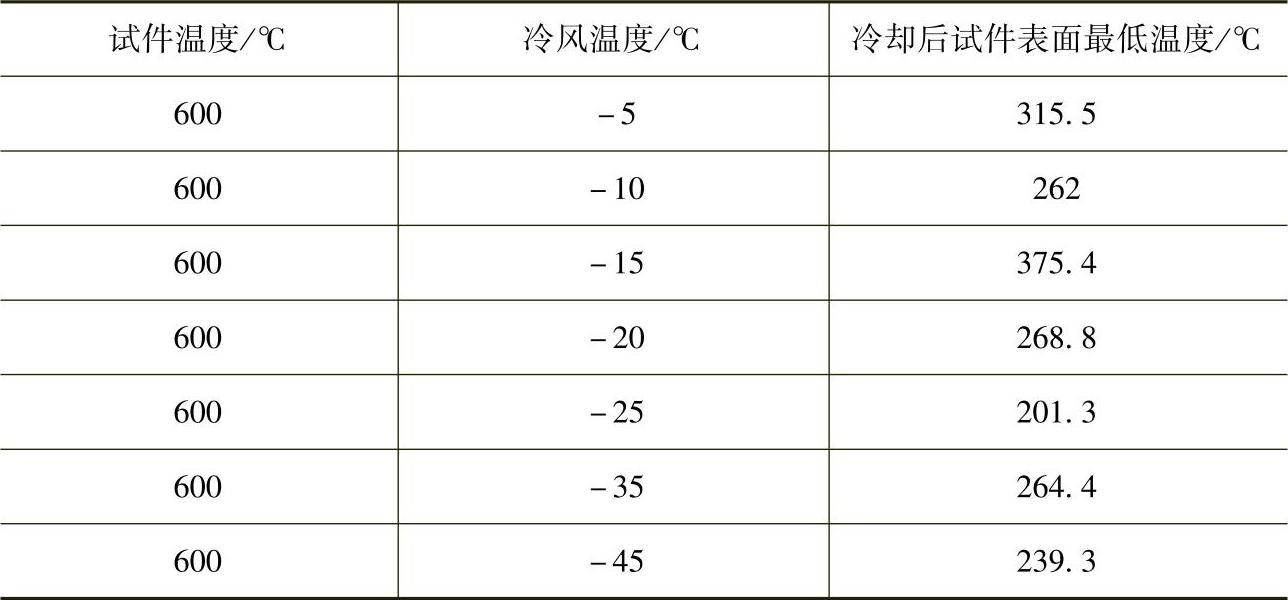

由图6-6、图6-7和表6-3、表6-4说明,钛合金在400℃时,冷却效果最好的是-10℃冷风,降温幅值达到70.4%,其次是-35℃,降温幅值达到68.4%;高温600℃时,降温最好的是-45℃冷风,降温幅值为78.1%,其次是-35℃冷风,降温幅值为77.5%。钛合金是难切削加工材料,总体趋势是冷风温度低,它的降温效果好,综合表明,钛合金冷风冷却时,宜选-35℃冷风。

图6-7 600℃时钛合金在不同温度冷风冷却下的冷却效果

表6-3 钛合金400℃时随不同冷风温度冷却后的试件表面温度

表6-4 钛合金600℃时随不同冷风温度冷却后的试件表面温度

(3)纯铜冷却实验

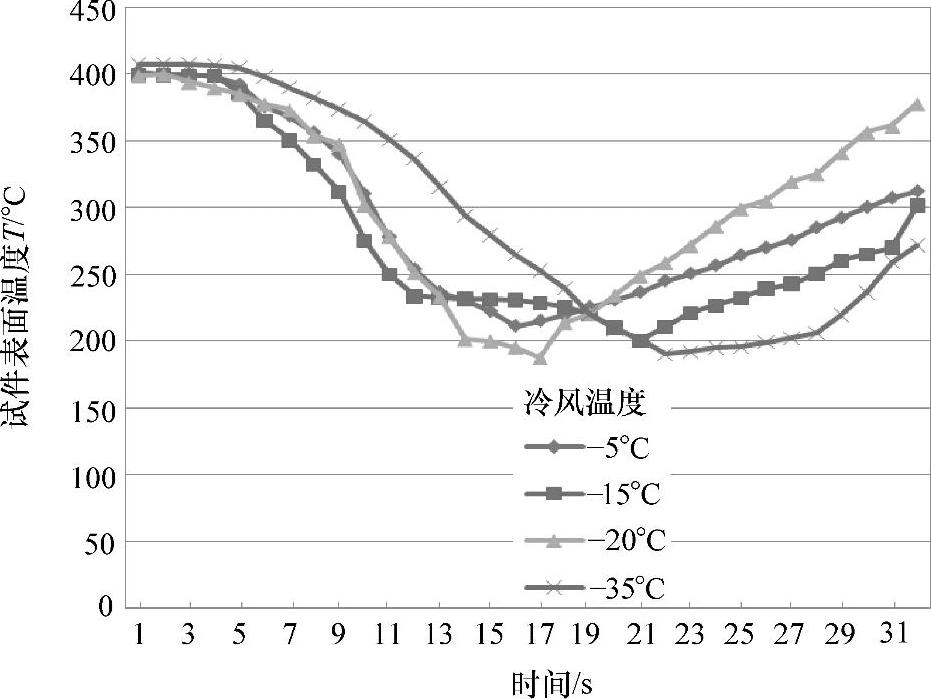

由图6-8、图6-9和表6-5、表6-6说明,纯铜在400℃时,冷却效果最好的是-20℃冷风,降温幅值为53.1%;在600℃时,也是-20℃冷风冷却效果最好,降温幅值为59.2%,综合表明,纯铜冷风冷却时,宜选-20℃冷风。

图6-8 400℃时纯铜在不同温度冷风冷却下的冷却效果

图6-9 600℃时纯铜在不同温度冷风冷却下的冷却效果

表6-5 纯铜400℃时的随不同冷风温度冷却后的试件表面温度

表6-6 纯铜600℃时的随不同冷风温度冷却后的试件表面温度

(4)45钢冷却实验

由图6-10、图6-11和表6-7、表6-8说明,45碳素钢无论是低温还是高温冷风,冷却效果都较好,低温350℃时,降温幅值最大的是-5℃冷风,降温幅值达到74.1%,这是其他几种金属不可能达到的;高温600℃时,冷却效果最好的是-25℃冷风,降温幅值为66.5%;综合表明,45钢冷风冷却时,宜选-25℃冷风。

图6-10 350℃时45钢在不同温度冷风冷却下的冷却效果

图6-11 600℃时45钢在不同温度冷风冷却下的冷却效果

表6-7 45钢350℃时随不同冷风温度冷却后的试件表面温度

表6-8 45钢600℃时随不同冷风温度冷却后的试件表面温度

3.汽化能力

前述亚干切削涵义中有一个最小润滑(满足最基本润滑条件),最大冷却(有限的冷却介质达到最大的冷却效果)问题,前者指满足最基本润滑条件的润滑介质的量是多少?后者指什么条件下有限的冷却介质才能全部被沸腾汽化达到最大的冷却效果。为了探索亚干式不同冷却条件下冷却介质如何能够充分有效的发挥冷却作用,引入了“汽化能力”,即定义为某种材料处于某一温度时,单位时间将液态冷却润滑介质转化为气态的能力。

为了验证汽化能力进行了如下实验:

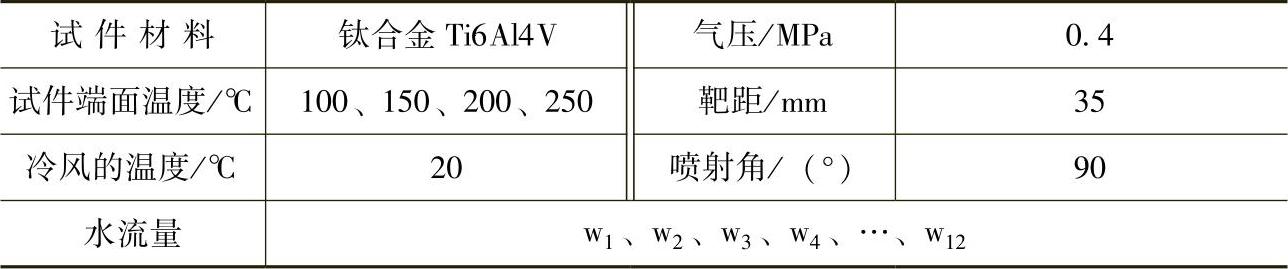

(1)试件温度在250℃及以下的情况 试验取纯水(纯水的量从0.0102~0.526mL/s之间取代号分别为w1、w2、w3、…、w12),在常温(20℃)下进行,在试验中固定靶距、气压(固定了气压就固定了气流量)、冷风温度,各参数的选取见表6-9。

表6-9 试验参数的选取

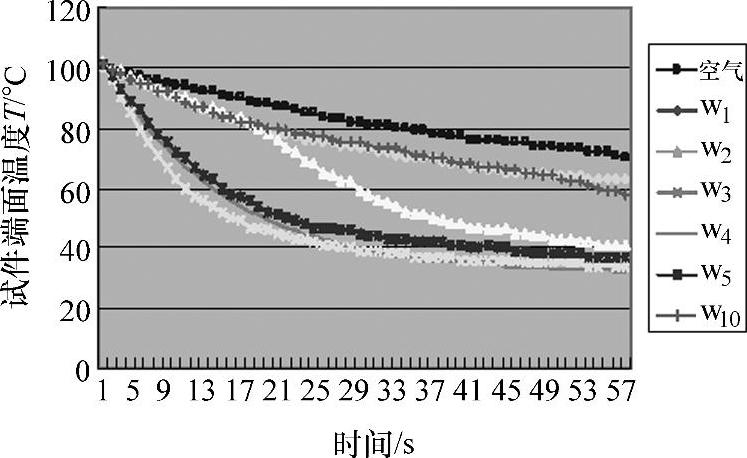

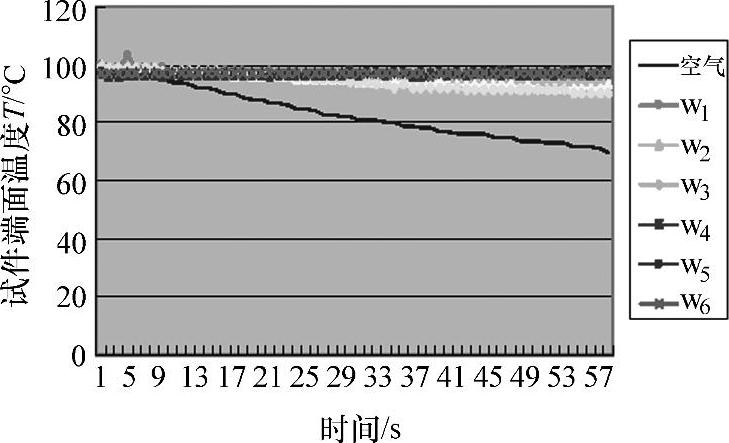

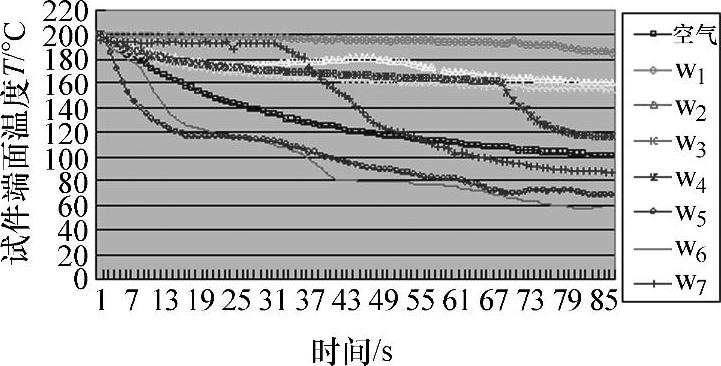

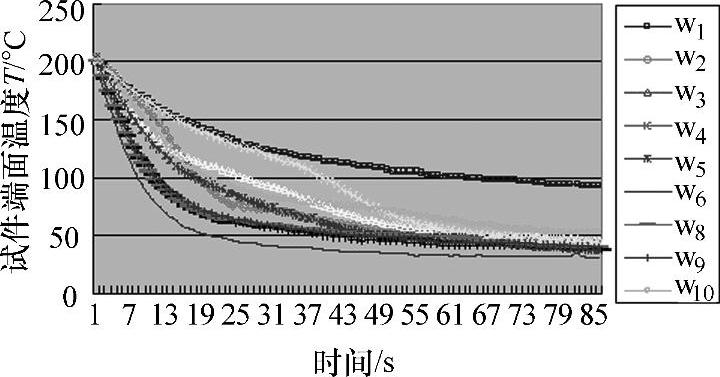

试验在钛合金试件端面热电偶测量到的温度分别为100℃、150℃、200℃、250℃时周期添加不同水的剂量,实施雾化、气体射流或水射流冷却瞬态实验采集到的数据如图6-12~图6-19所示。

图6-12 试件端面温度为100℃时不同水剂量雾化冷却效果比较

图6-13 试件端面温度为100℃时不同纯水量或纯气冷却效果比较

图6-14 试件端面温度为150℃时不同水剂量雾化冷却效果比较

图6-15 试件端面温度为150℃时不同纯水量或纯气冷却效果比较

图6-16 试件端面温度为200℃时不同水剂量雾化冷却效果比较

图6-17 试件端面温度为200℃时不同纯水量或纯气冷却效果比较

图6-18 试件端面温度为250℃时不同水剂量雾化冷却效果比较

图6-19 试件端面温度为250℃时不同纯水量或纯气冷却效果比较

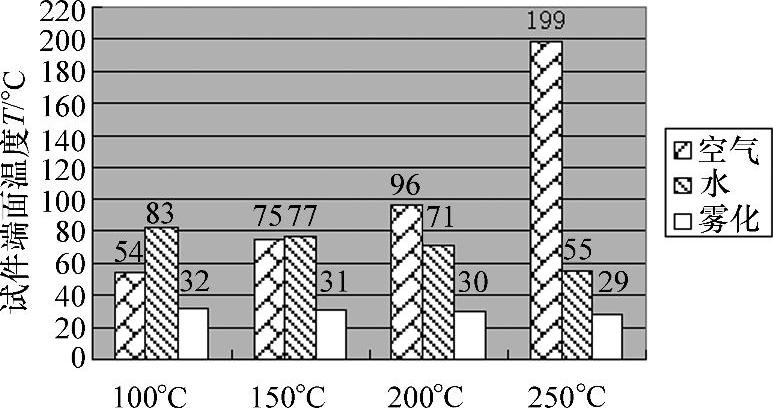

在试件端面热电偶测量到的温度分别为100℃、150℃、200℃、250℃时分别实施空气射流冷却瞬态实验采集到的数据构成如图6-20所示。

在试件端面热电偶测量到的温度分别为100℃、150℃、200℃、250℃时周期添加不同水的剂量,实施雾化、空气射流或水射流冷却稳态实验采集到各组实验数据的温度最低值构成如图6-21所示。

图6-20 试件端面不同温度纯气体射流冷却效果比较

图6-21 试件端面不同温度时风、水、雾化冷却实验温度最低值比较

由图6-12、图6-14、图6-16、图6-19说明,每幅图上都有一条温度最低线,它们分别对应w4、w5、w6、w8线。由实验条件中含水量定义可知:随着试件温度的提高,雾化冷却中得到温度最低线时水的剂量在增加,但在试件每个不同实验温度区进行雾化冷却时,水的剂量并非总是多比少好。如图6-12上w5、w10线,图6-14上w6、w10、w11线,图6-16上w8、w9、w10线,图6-18上w11、w12线都比w4、w5、w6、w8线实验时水的剂量多,其余图线则比上述图线水的剂量少,但都不是被冷却温度的最低线。用传热学的理论进行分析,实验试件在每个实验温度区,使雾化冷却中的液体发生相变换热的剂量是不一样的,其既要达到其全部发生相变换热,又要使其全部发生相变换热时液体剂量最多,就要找到雾化冷却时相应微量水的最佳值域,而这个值域也必须同其材料所在温度相应的“汽化能力”相适应;显然,w4、w5、w6、w8线实验时水的剂量就是本实验所在条件雾化冷却时相应微量水的最佳值域。

图6-13、图6-15、图6-17、图6-19的每幅图上也都有一条温度最低线,这说明了水射流冷却也有一个与其材料的每个温度区的换热能力相适应的问题。由上述图示可见:其温度最低线与雾化冷却时相应温度最低线的温度高了许多,这说明了水射流冷却效果不如雾化冷却,也说明传统切削液浇注冷却其冷却效果不如雾化冷却;其次随着试件温度的提高,试件被水射流瞬态冷却降低了的温度值反而增大。如:试件温度100℃时,被水射流瞬态冷却降低了的温度值是11℃;试件温度150℃时,被水射流瞬态冷却降低了的温度值是48℃;试件温度200℃时,被水射流瞬态冷却降低了的温度值是129℃。这是因为同样的水剂量落在温度低的试件端面一般不会发生或发生较少的相变换热,而随着试件温度的提高,试件表面的热量亦增加,同样的水剂量落在温度高的试件端面上不仅发生相变,而且发生相变换热的水量会上升,从而会带走试件端面更多的热量,使其温度降得快、降低得多。

另一方面雾化时水以雾滴的形式落在试件的热端,每个微小的试件端面面积上瞬间接触的液滴非常微小,能即时发生相变换热,未发生相变而余下的水滴又会被气吹走,使之不能结膜,从而保证下一个雾滴再被汽化,形成周而复始换热的良性循环。而水射流时水柱较为集中地冲刷试件,每个微小的试件端面面积上瞬间接触的不仅水量多,而且不能即时地全部发生相变换热;未发生相变而余下的水虽被冲走,但同时又接触新的水流,水流来不及发生相变又易结膜妨碍新的汽化发生,只有当具有冲破膜层的能量时试件端面才会发生新的汽化换热,这显然不如雾化冷却时相变换热的良性循环好。因而水射流冷却的效果不如雾化冷却。其本质是材料在实验温度时,试件的“汽化能力”没有能够得到充分发挥或利用。

气体射流冷却方法因强化了试件表面的对流换热其冷却效果优于一般的散热方法,但显然远不如相变换热。如在图6-12~图6-20中,在试件端面温度较低时,因为前述低温时试件端面一般不会发生或发生较少的相变换热,又因易结膜妨碍新的汽化发生和水射流速度低等原因,此时的水射流冷却效果低于气体射流冷却效果。而当试件端面温度高时,冲破膜层的能量增长,水射流中发生相变换热的水量急剧增加,其冷却试件端面温度的能力提高,此时水射流冷却效果优于一般气体射流冷却。同样气体射流冷却效果优于实验中少数雾化冷却曲线,也是因为这些雾化冷却实验点的水太少,不能满足试件材料端面相应温度的“汽化能力”需要,或试件端面温度低,相应的“汽化能力”弱得低于气体射流冷却效果的原因。

由图6-20、图6-21可见,试件端面温度较低时其气体射流冷却效果可以达到试件端面自身温度的1/2左右,当试件端面温度比较高时其气体射流冷却效果仅为试件端面自身温度的1/5左右,到了试件端面200℃时水射流冷却就优于气体射流冷却的效果。

图6-12~图6-21综合表明:

1)材料每个实验温度区的最佳雾化冷却效果是不一样的,只有当充分发挥材料相应温度的“汽化能力”时,雾化冷却试件端面的效果才能优于其相应的水射流和气体射流冷却方法。

2)温度较低时,气体射流冷却效果优于水射流冷却;反之水射流对其冷却效果优于气体射流冷却。换言之:当切削区的温度较低时,使用气体射流冷却效果比水射流冷却好;当切削区的温度较高时,由于冲破膜层的能量增长、水射流中发生相变换热的水量急剧增加,其冷却温度的能力提高,此时水射流冷却效果优于一般的气体射流冷却。

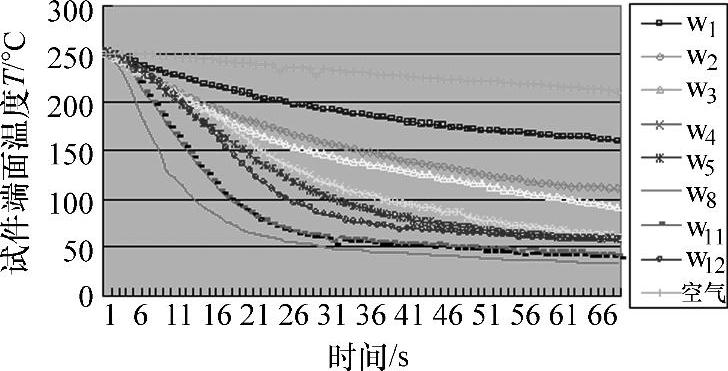

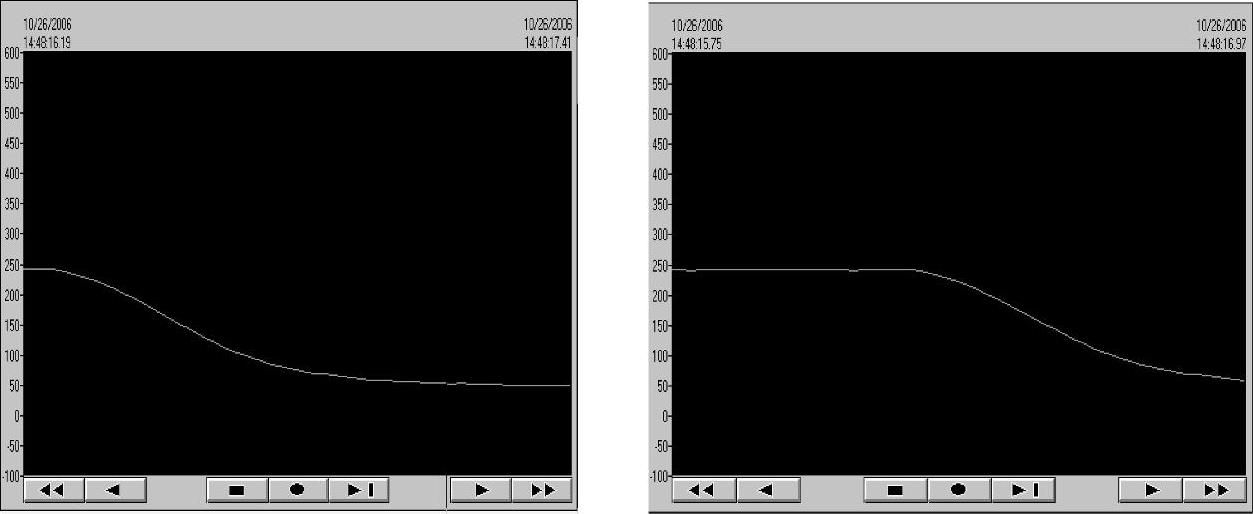

(2)试件温度在250℃以上的情况 采用图6-22所示的实验装置,额定气体压力p=0.2MPa、靶距h=25mm,选用型号为LZB-3WB、量程范围为2.5~25mL/min的流量计计量水流量,采用AT89C55单片机作为核心,完成温度值设定、系统控制、显示等功能,如图6-23所示。

1)镍基合金喷雾冷却

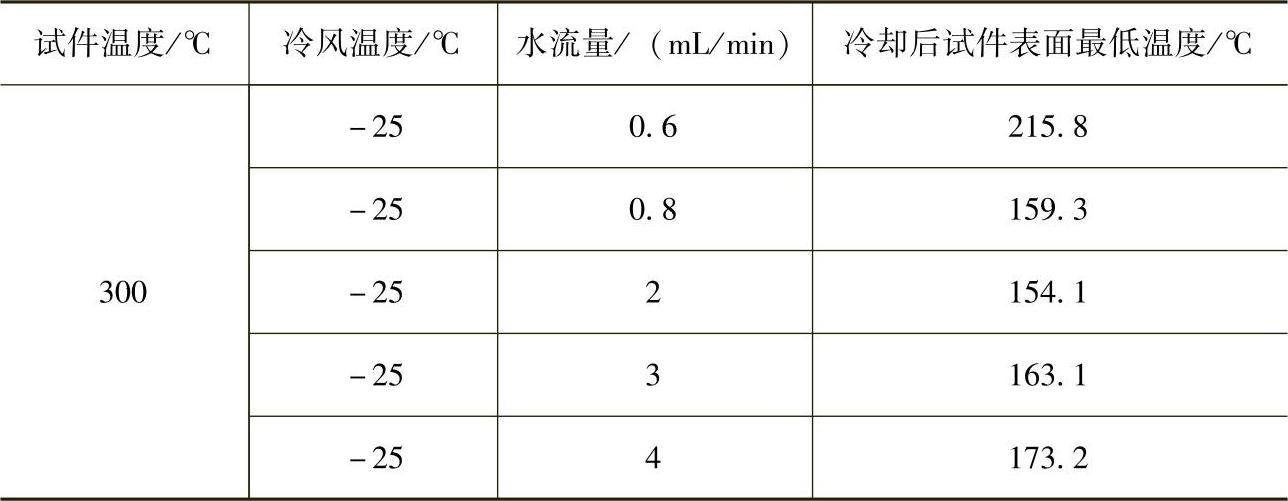

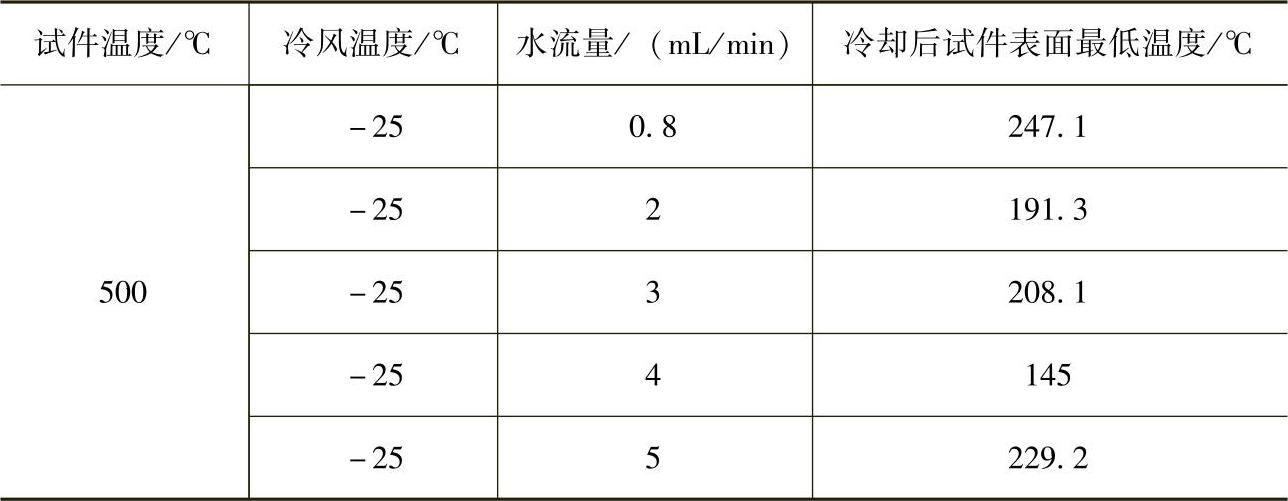

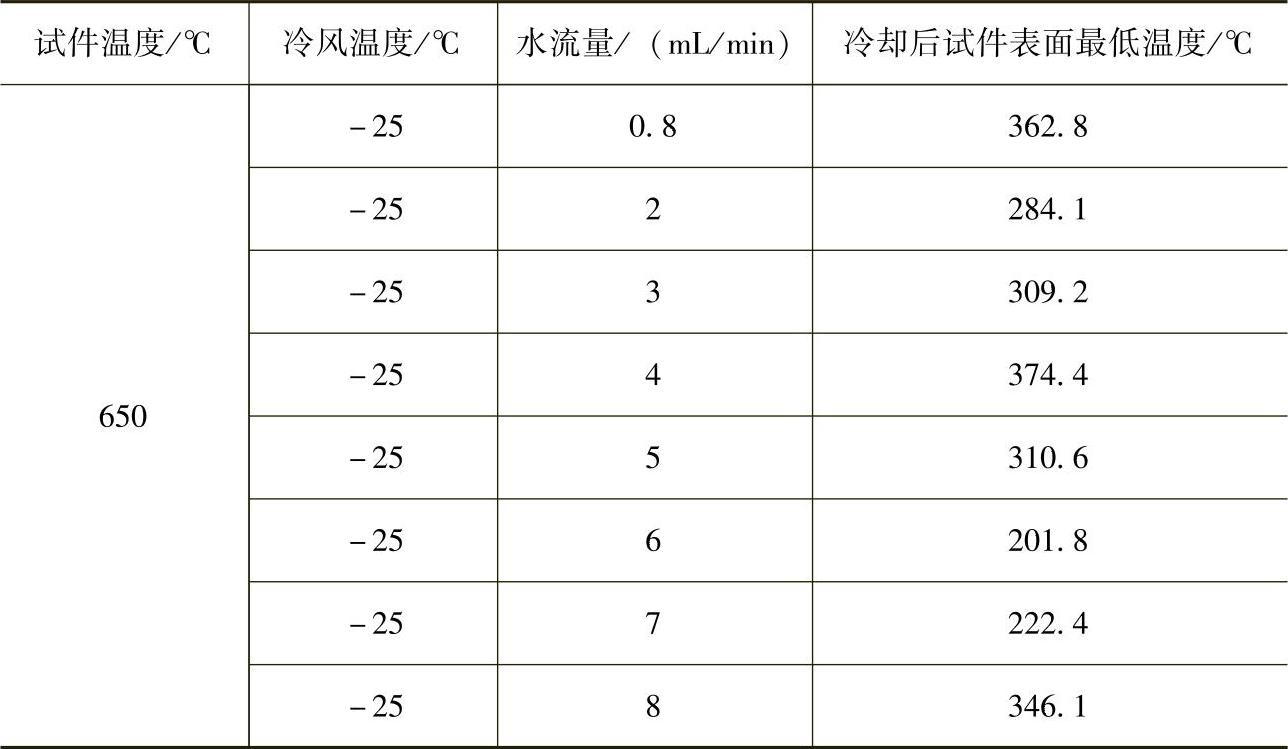

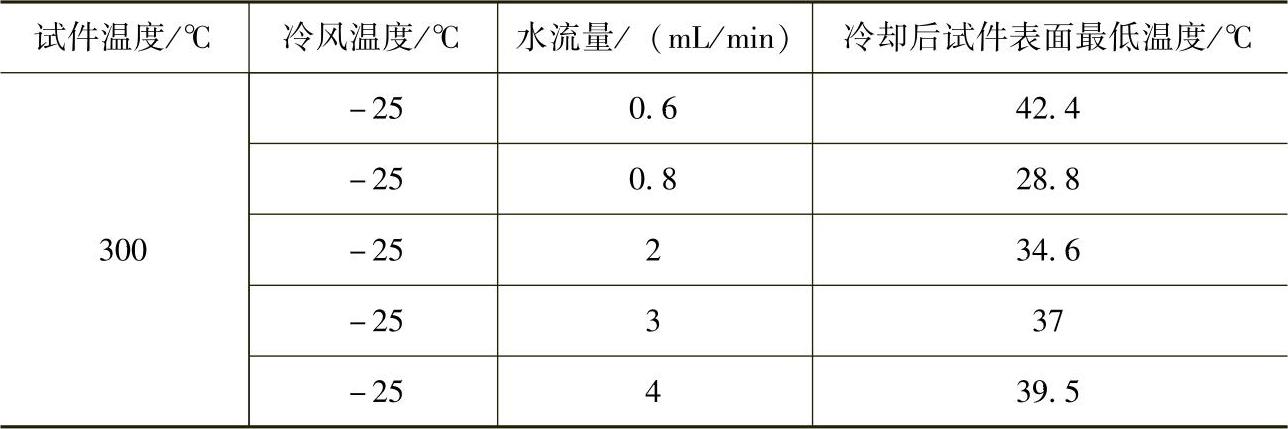

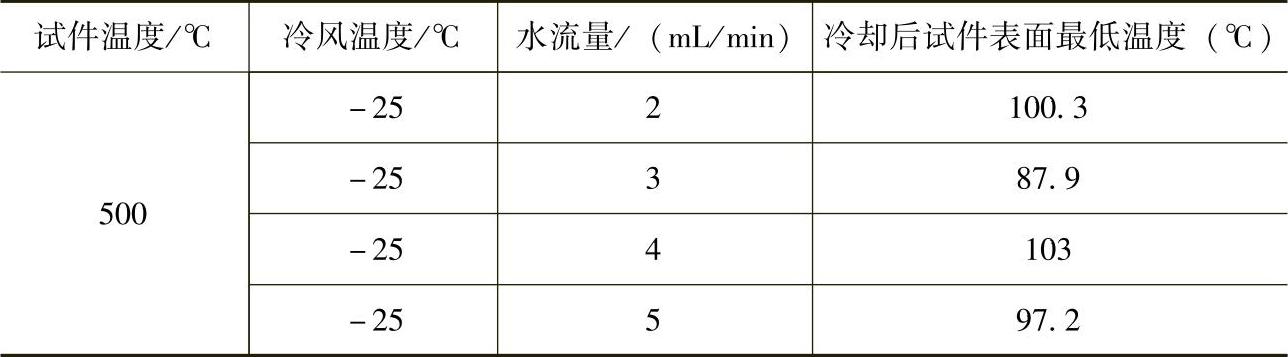

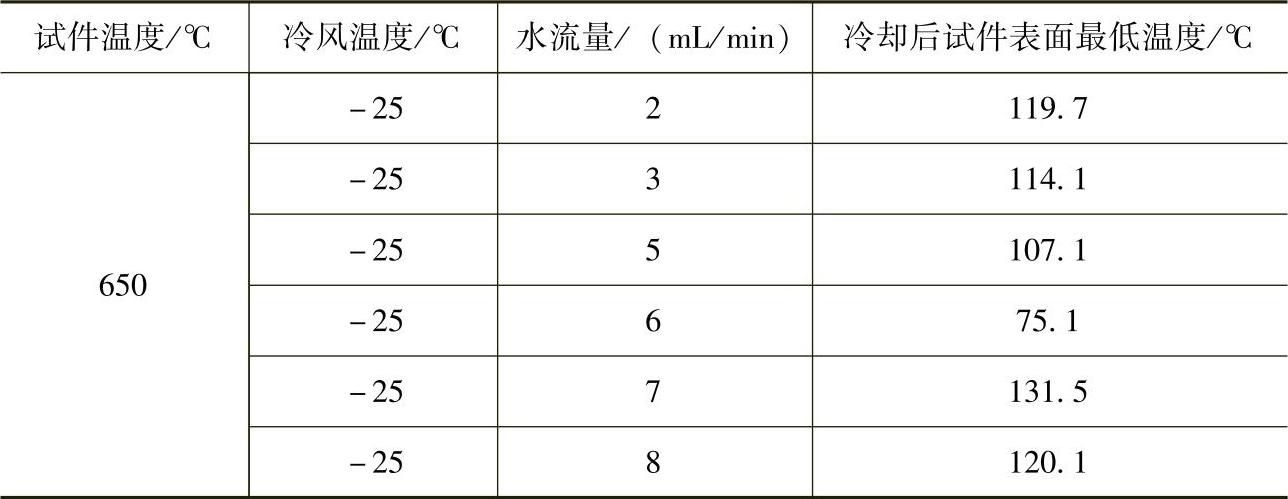

由表6-10~表6-12和图6-24~图6-26表明,镍基合金喷雾冷却时,在低温300℃时冷却效果最佳时的水流量是2mL/min,降温幅值为48.6%;500℃冷却效果最好时的水流量是4mL/min,降温幅值为71%;高温650℃冷却效果最好时的水流量为6mL/min,此时降温幅值为69%。随着试件温度的升高,达到冷却效果最好时的水流量也随之增加;并不是水流量越大,降温效果就越好,在达到最佳冷却效果后,水流量越大降温幅值反而变小。

图6-22 喷雾冷却发生系统原理图

1—能量源 2—空气压缩机 3—减压阀 4—球阀 5—制冷器 6—冷凝器 7—空气疏水器 8—球阀 9—压力表 10—水箱 11—截止阀 12—转子流量计 13—喷嘴 14—加热炉 15—试件 16—炉温控制仪 17—温度信号采集与测试系统 18—终端显示

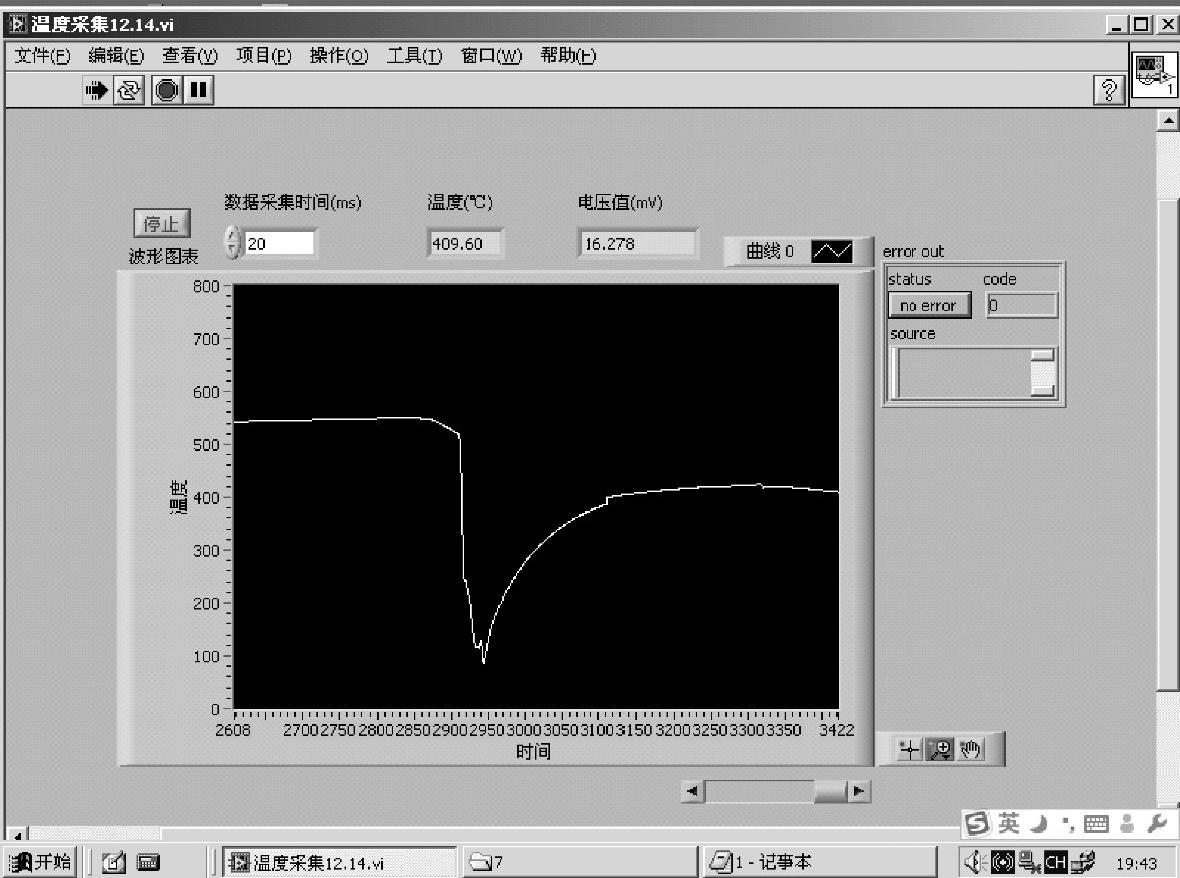

图6-23 试件表面温度采集界面

表6-10 镍基合金300℃喷雾冷却时改变水流量时的试件表面温度

表6-11 镍基合金500℃喷雾冷却实验时改变水流量时的试件表面温度

表6-12 镍基合金650℃喷雾冷却实验时改变水流量时的试件表面温度

图6-24 镍基合金300℃喷雾冷却时随不同的水流量时的冷却效果

图6-25 镍基合金500℃喷雾冷却时随不同的水流量时的冷却效果

图6-26 镍基合金650℃喷雾冷却时随不同的水流量时的冷却效果

2)45钢喷雾冷却

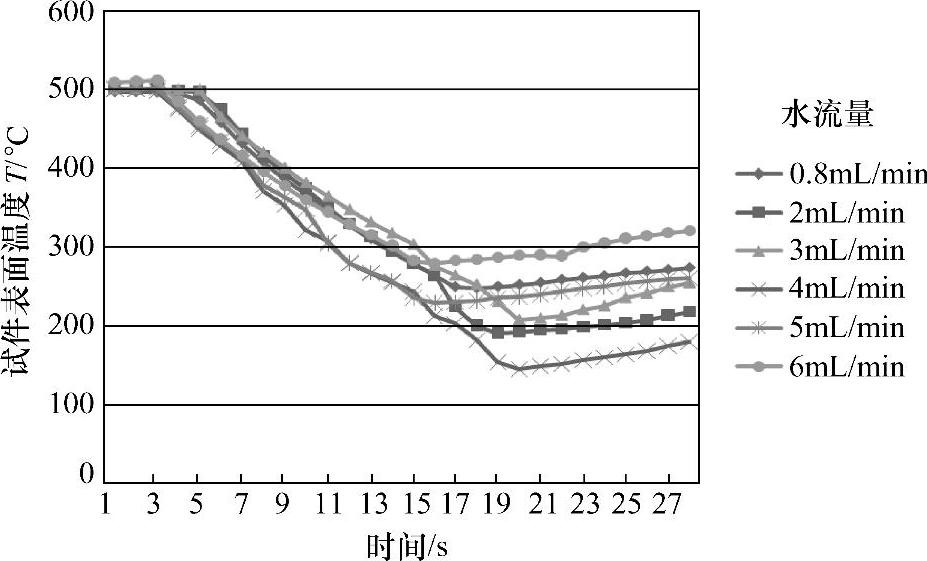

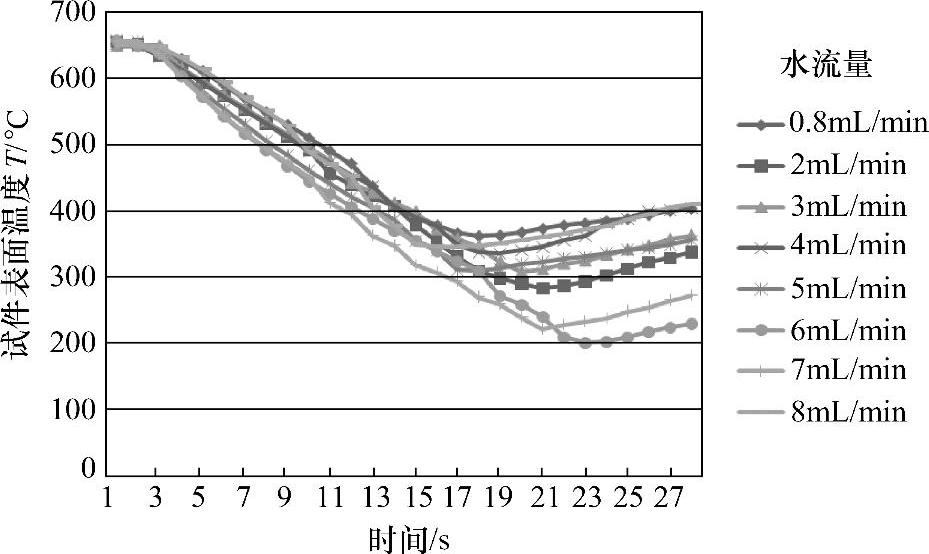

由表6-13~表6-15和图6-27~图6-29表明,45钢在喷雾冷却时,300℃时冷却效果最佳时的水流量是0.8mL/min,降温幅值为90.4%;500℃时冷却效果最好的水流量为3mL/min,降温幅值为82.4%;650℃时冷却效果最好的水流量是6mL/min,降温幅值为88.4%。一定的范围内随着水流量的增加,冷却效果越来越好,但过了最佳冷却水流量后,随着水流量的增加,冷却效果反而变差。

表6-13 45钢300℃喷雾冷却实验时随不同的水流量时的试件表面温度

表6-14 45钢500℃喷雾冷却实验时随不同的水流量时的试件表面温度

表6-15 45钢650℃喷雾冷却实验时随不同的水流量时的试件表面温度

图6-27 45钢300℃喷雾冷却时随不同的水流量时的冷却效果

图6-28 45钢500℃喷雾冷却时随不同水流量时的冷却效果

图6-29 45钢650℃喷雾冷却时随不同水流量时的冷却效果

依据实验,同样得到纯铜、钛合金喷雾冷却效果最佳时的水流量。

实验表明:某种材料处于某一温度时,单位时间将液态冷却润滑介质转化为气态的能力——“汽化能力”的存在,掌握这个规律有利于亚干式不同冷却条件下冷却介质能够充分有效地发挥冷却作用。

4.喷射压力、靶距等工艺参数优化

必须指出实施亚干切削对刀具、工艺条件、工艺参数的要求不是彼此孤立的,在实际亚干切削中要根据工件图样给出的技术要求、工件材料本身的信息和工艺现场条件,在正确把握亚干切削基本原理的基础上,对各种条件进行合适的试验、优化,才能保证亚干切削加工更好的实现。

亚干切削中的工艺参数、切削用量是一些非常活跃的因素,它们与被加工工件材料有着密不可分的关系,工艺参数、切削用量、加工方式的优化能使亚干切削更容易实现。

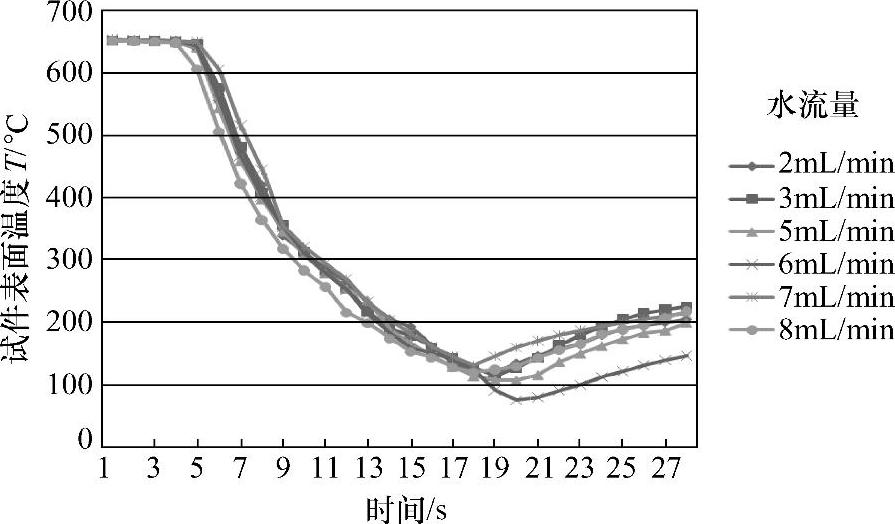

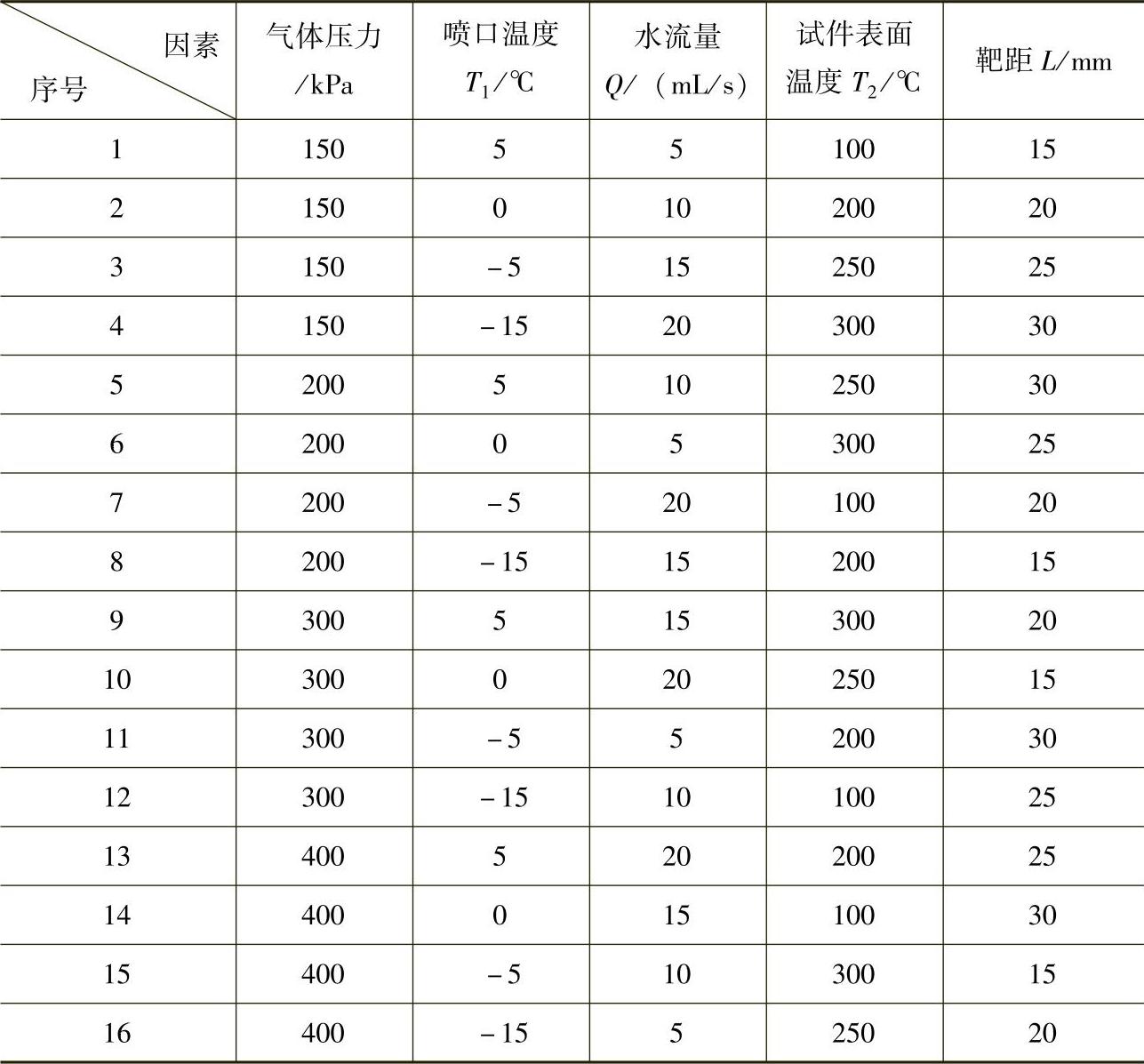

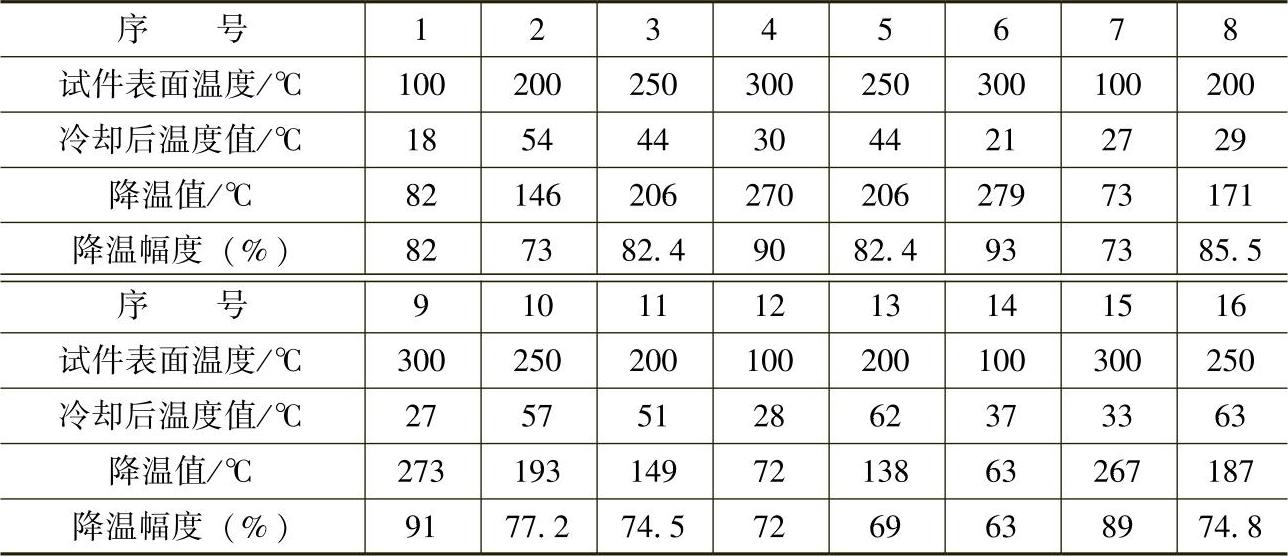

针对镍基高温合金GH4169材料,搭建一个5个4水平因素的正交试验平台。表6-16和表6-17为根据正交试验表列出的实验的具体参数和实验操作表。应用GeniDAQ软件捕捉冷却曲线θw-τ,通过观察曲线,可直观分析冷却效果。试验中,GeniDAQ的捕捉频率20ms/次,图6-30试件表面温度下降曲线示例,表6-18为雾化冷却实验结果的数据统计。

表6-16 试验原始数据示意表

表6-17 实验操作表

图6-30 试件表面温度下降曲线示例

表6-18 雾化冷却实验结果数据

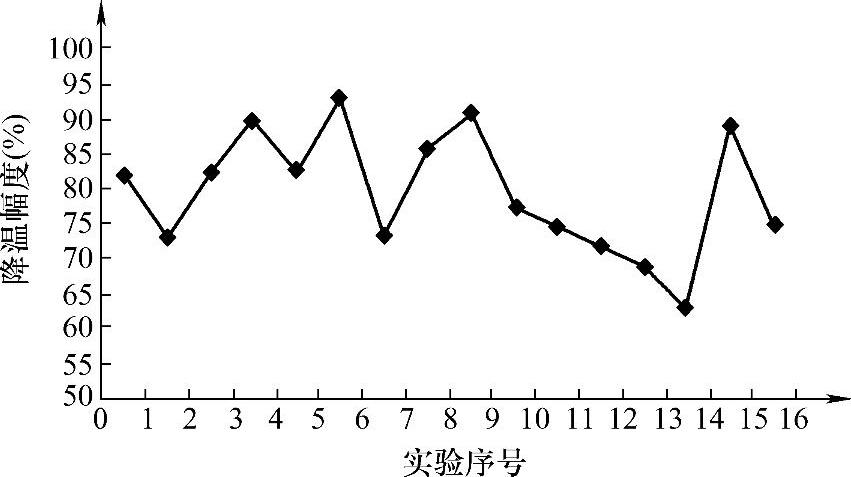

16组试验中降温幅度变化曲线如图6-31所示,从这条曲线中,我们可以清楚地看出降温效果最好的是第6组实验,最差的是第14组。

图6-31 实验降温幅度变化曲线

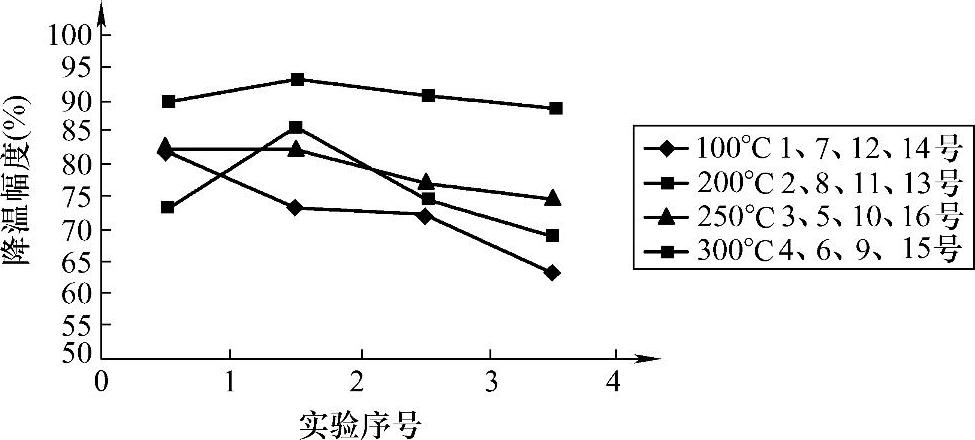

图6-32 试件表面温度变化时降温幅度曲线

降温幅度随试件表面温度的变化而变化的曲线如图6-32所示。从图6-32中看出,当试件表面温度为300℃时,降温效果最好,即降温幅度最大;当试件表面温度为100℃时,降温效果最差,即降温幅度最小;当试件表面温度分别为100℃、200℃、250℃和300℃时,降温效果最好的实验组分别为1、8、5(和3)、6号。

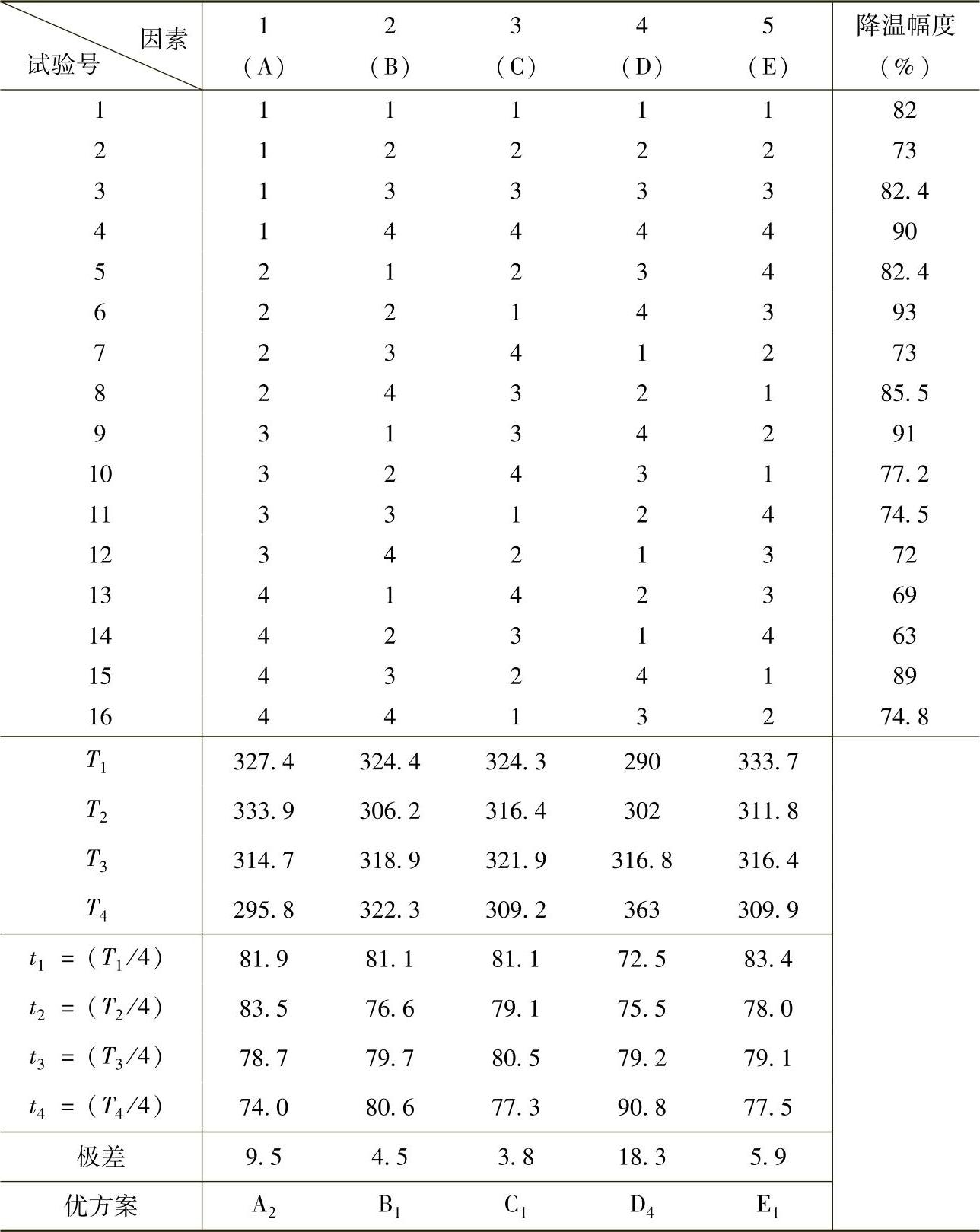

采用正交试验分析方法中的直观分析法进行分析。为了便于分析计算,把降温幅度列在正交表的右边,做成新表6-19。

表6-19 试验数据分析表

经分析表明:各因素对试验指标(降温幅度)的影响按大小次序来说应该是D(试件表面温度)、A(气体压力)、E(靶距)、B(喷口温度)、C(水流量),最好的方案应当是D4A2E1 B1 C1,即

D4:试件表面温度,第4水平,300℃;

A2:气体压力,第2水平,200kPa;

E1:靶距,第1水平,15mm;

B1:喷口温度,第1水平,5℃;

C1:水流量,第1水平,5mL/s。

最好方案在已经做过的16次试验中并没有出现,与它比较接近的是第6号试验,在第6号试验中有三个因素处在最好水平,只有对试验指标影响不大的两个因素不在最好水平,从实际做出的结果看出第6号试验中的降温幅度为93%,是16次试验中效果最好的,这也说明我们找出的最好方案是符合实际的。

按D4 A2 E1 B1 C1方案又一次试验的结果是降温幅度为94.5%,超过前述16次试验。

涉及气体压力、喷口温度、水流量、试件表面温度和靶距五个亚干切削冷却参数的优化可以有助于亚干切削水平的提高,但每一次优化结果只能针对优化时的工艺环境,五因素是材料、材料所处温度等极为敏感的工艺参数,在亚干切削实际加工中,本次试验结果能起到一定的指导作用。

有关干切削理论与加工技术的文章

后者,“最小”“最大”的概念由“适量”所替代,这既说明随着研究的深入,人们认识问题不断进步的过程,同时说明在亚干切削技术领域有许多未知问题等待人们去认识。亚干切削包括最小润滑技术、低温微量润滑切削、保护气微量润滑切削技术等。亚干切削中采用冷空气射向切削区,首先降低切削区的切削温度,使润滑介质能更好地发挥润滑作用,使冷却介质更好地强化换热。......

2023-06-25

不同材料、不同工况在实施MQL技术时具体用量目前拟用实验方法逐步解决。亚干式切削技术对刀具的要求不会苛刻,一般的YT、YW牌号刀具也可用于亚干切削,当与刀具涂层技术结合时,可取得更好的切削效果。目前,亚干切削加工已在许多加工领域中获得成功应用。......

2023-06-25

图6-36为作者采用水基切削液、自然环境和低温风三种冷却条件下,以49m/min、f=0.15mm/r的工艺参数切削轴承钢,得到不同冷却方法切削力对比曲线。......

2023-06-25

在一般意义,通常将这种介于湿式切削与干切削之间的加工技术称之为亚干切削。亚干切削在本质上和传统的切削机理是一致的。亚干切削是将适量冷却和润滑介质注入带有一定压力、不同温度的气流中混合雾化,生成微量冷却润滑介质,并喷入切削区,对受热影响区实施微量冷却润滑的切削技术。......

2023-06-25

加之由于切削液中的有害物质,对工人的健康造成危害,也使切削液的使用受到限制。所以对内孔表面粗糙度要求高的零件应尽量避免采用干切削。但在对铝合金进行的镗削加工的比较性切削试验中发现,在相同加工条件下,所获内孔表面粗糙度与加不加注切削液几乎没有关系。由以上几个方面认为,对于零件尺寸精度、表面粗糙度要求不高的非封闭式的切削加工,完全可以采用干切削。......

2023-06-25

当使用低温气体、并且气体温度达到切削区材料产生引发被切削材料的低温脆性时,本书第2章2.1节所述低温脆性同样是亚干式切削过程中降低切削力、减少切削热,不同程度保护或延缓刀具被磨损的主要机理之一。亚干式切削思考的是一种能够以尽可能少的冷却介质并充分发挥其换热潜力的强化传热对策作为突破口,尽可能疏导已经产生并积聚在加工区的热量,提高加工区的换热效率。......

2023-06-25

在数控切削过程中,刀具的破损和失效是造成机床设备损坏和切削加工安全事故的主要起因。因此成功实现对刀具破损的检测,实时发现刀具破损并做出相应处理,将不仅保护工件和机床设备,保证加工的安全,同时也能保证产品的加工质量,节省时间,提高生产效率。......

2023-06-25

目前,需要研究干切削在车削、铣削、钻削、齿轮加工、磨削以及其他类型切削加工中应用的条件、特点、方法和采取的工艺措施。有关亚干切削内容将在2.4节中综述。表2-2 四种制冷方法的性能比较对于实施干切削的工艺系统,最主要的问题是保证切削过程平稳,以便获得理想的工件加工质量,由表2-2性能比较可知:制冷机压缩机循环间接制冷方法综合评价最好。......

2023-06-25

相关推荐