不同材料、不同工况在实施MQL技术时具体用量目前拟用实验方法逐步解决。亚干式切削技术对刀具的要求不会苛刻,一般的YT、YW牌号刀具也可用于亚干切削,当与刀具涂层技术结合时,可取得更好的切削效果。目前,亚干切削加工已在许多加工领域中获得成功应用。......

2023-06-25

虽然亚干切削在本质上和建立在力学基础上的传统金属切削理论基本上一致,但亚干切削加工整个工艺方法都或多或少偏离了传统的湿式切削工艺方法,其切削原理涉及的因素将会更多,需要和可以平衡及利用的工艺因素也比湿切削多得多。这一方面为提高切削效率、提高被加工工件的加工质量提供了一个更为宽松的平台,同时也会产生许多工艺中应用的问题需要进一步的理论探索,很难用一种理论基础去分析亚干切削加工机理;有必要逐步建立亚干切削理论基础去丰富传统金属切削理论。对于亚干切削理论基础、应用原则的分析主要有以下几种:

1)本书第2章2.1节所述清洁生产原则同样是亚干式切削首先要遵循的原则。

2)低温脆性。当使用低温气体、并且气体温度达到切削区材料产生引发被切削材料的低温脆性时,本书第2章2.1节所述低温脆性同样是亚干式切削过程中降低切削力、减少切削热,不同程度保护或延缓刀具被磨损的主要机理之一。

3)强化换热效应。亚干式切削过程中强化换热效应主要体现在以下几个方面:

①热传递。亚干式切削中广泛使用以气体(冷风)为动力的射流,从环保的角度看,自然的空气作为冷却介质是最好的,无需作任何处理;但从冷却效果看,空气的比热容低、吸热能力远不如水,不适宜作为冷却介质。从现代传热学角度研究空气的热传递问题,即传热方程

Q=αAΔT

式中 ΔT——两种载体的温差(℃);

α——传热系数[W/(m2·℃)];

A——换热面积(m2)。

亚干式切削中根据传热方程可知,对空气热传递过程进行一番改造,创造条件让空气起到良好的换热作用,即:通过对空气实施冷却,扩大低温空气和切削区的温差(ΔT),使气体有较强的冷却能力:以射流的方式让空气用适当较快的速度通过切削区,使单位时间通过切削区截面的冷气越多,说明通过切削区动态换热面积A越大,因而能够带走更多的热量,从而弥补了空气传热系数α小的不足。这样空气就成为切削区换热的良好载体。

②沸腾汽化,强化换热。亚干式切削思考的是一种能够以尽可能少的冷却介质并充分发挥其换热潜力的强化传热对策作为突破口,尽可能疏导已经产生并积聚在加工区的热量,提高加工区的换热效率。能够实现该冷却技术的基本想法是:使微量的水在喷嘴里经低温气流充分搅拌“碎化”,形成低温雾状流(低温气液两相流),低温气液两相流从喷嘴喷出后和周围空气发生热交换,导致射流外层被微小水滴包围,这样气液两相流就含有更多的液滴,这种雾状射流遇到高温壁面,形成汽化中心,微小液滴迅速沸腾、汽化,气泡脱离,并且带动雾滴液体剧烈翻动,使雾滴进一步汽化,带走大量热量,细小水珠产生相变,变成蒸汽,而且由喷嘴喷向切削区的射流不断“冲刷”高温表面,形成强迫对流,并破坏泡状汽化层,使得沸腾汽化得以加强,大大提高了散热能力。而传统切削液浇注式冷却,液体很难进入切削区,即使少量的液体进入切削区遇到高温壁面,液体也只是产生层状汽化,汽化时,其蒸汽成层状,这个汽化层把被加热的表面和冷却介质分离,所以液体浇注冷却仅是对流和传导起主要作用,由于气层传热能力较小,因而层状汽化散热能力低于泡状汽化。如果泡状汽化能辅以强迫对流来破坏汽化层,则可大大提高散热能力。低温气体雾化射流冲击冷却集低温气液二相射流和充分汽化的强化换热优势,充分发挥冷却介质的换热潜力以获得最佳的强化换热效果。据有关机构统计,16mL的雾状冷却润滑剂在相同时间内吸收的热量是同体积液体浇注冷却润滑的1000倍。

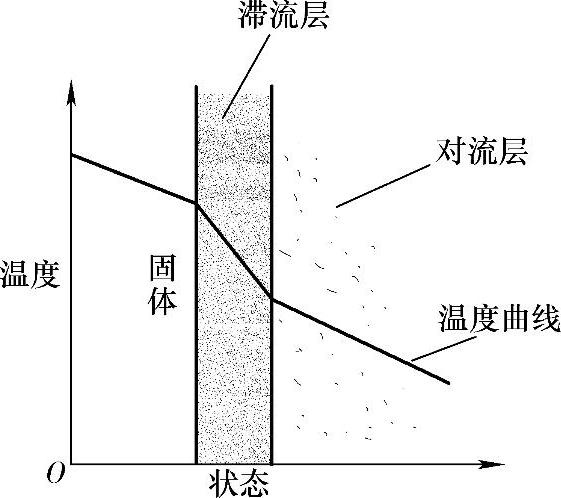

低温气液两相流对高温壁面的冷却的高效性也可以用滞流层和粘度来解释。在流体对高温固体表面进行冷却的时候,由于流体与固体分子之间的吸引力和流体粘度的作用,在固体表面就有一个流体滞流层,从而增加了热阻。滞流层越厚,热阻就越大,散热能力就越低。滞流层的厚度主要取决于流体的流动性即粘度,所以粘度小的流体冷却效果比粘度大的流体冷却效果好。固体和流体传热过程如图6-1。

气液两相流体的动力粘度可用下式表示:

图6-1 固体和流体传热过程

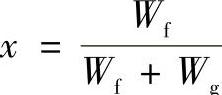

μ=μf-(μf-μg)x (6-1)

式中 μf——液体的动力粘度;

μg——气体的动力粘度;

x——液体质量分数(%), (Wf为液相质量流量,Wg为气相质量流量)。

(Wf为液相质量流量,Wg为气相质量流量)。

显然式中μ<μf,即气液两相混合流体的粘度μ总小于单相液体的粘度,所以低温气体射流冷却的降温效果要优于单相切削液。

③剪切角增大。以气体射流为动力,辅以必要的润滑油、冷却液等冷却润滑介质形成亚干式冷却润滑方式射向切削区,在切削区形成沸腾汽化,达到这种境界其冷却润滑效果是同体积液体浇注冷却润滑的1000倍,远高于纯气体冷却,在强化冷却的同时也强化了润滑作用。从切削机理的角度分析,润滑作用减少了前刀面、后刀面的摩擦因数。按照切削方程式φ=π/4-β+α(φ—剪切角,β—刀具前面摩擦角,α—切削时刀具前角),减少摩擦因数,意味着β变小,φ增大,从而使前刀面与切屑的接触长度减少,降低了切削力,因而也减少了切削热,从而使切削向更加有利于零件尺寸稳定性、表面完整性方向发展。

④减少前刀面与切屑的接触长度。在工艺上,由于切削过程中,刀具前刀面上的摩擦很激烈,切削中的润滑属极压边界润滑,湿式浇注冷却供应的切削液很少进入切削区,因而依靠润滑作用体现出的冷却效果随切削力加大而降低,切削液仅靠自身和切削区的温差带走切削热起冷却作用。以气体为动力的亚干切削中,射流或喷射的方式又使冷却润滑介质以微元的形态进入切削区,沸腾汽化强化冷却又能使润滑介质更好地发挥了减摩作用,一定压力流体射流或喷射的方式可以改变切屑流向、切屑的卷曲半径,减少了切屑与前刀面的接触长度,受一定压力流体射流冲击形成切屑的卷曲半径大小交替变化的“泵吸”作用,推动冷却润滑介质进一步深入切削区。因此,在以气体为动力的亚干切削中,一定压力气体的吸附作用比浇注冷却更能进入切削区,具有冷却的针对性、强迫性,因而切削温度越高,冷却润滑作用比浇注冷却越显著。

4)润滑效应,即毛细管动力学。切削加工过程中产生切削热的主要原因就是摩擦和变形,变形是不可抗拒的,而摩擦则可以通过改变刀具/工件和刀具/切屑的接触条件来减小。

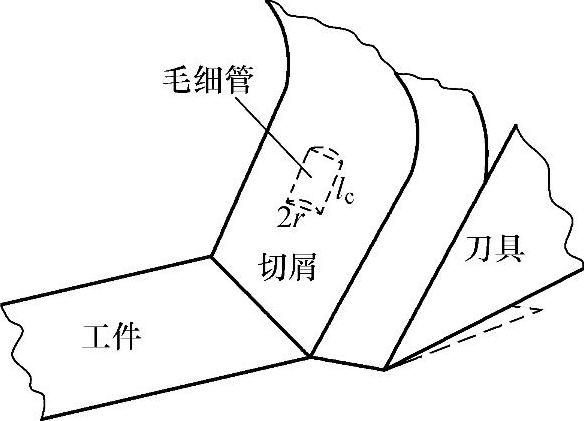

图6-2 Goldlevskiy V.A.的毛细管几何模型

从摩擦学角度来说,摩擦力(Ft)=剪切节点力(Fj)+吸附力(Fx)+耕犁力(Fg)。减少摩擦的首要任务就是减小摩擦因数,降低能耗并避免磨损。当两个物体表面接触且有相对运动时,相对表面之间的润滑剂或它的薄膜保证了切应力发生在液体内部,将大大减少摩擦力。所以,切削加工中在刀具/工件和刀具/切屑接触面形成薄膜是关键。从俄罗斯学者Goldlevskiy V.A.提出了图6-2所示的切削区渗透的毛细管几何模型分析中,可以表明低温气体射流冷却在这方面有着比常温传统切削液更强的形成薄膜的能力。

俄罗斯学者Goldlevskiy V.A.认为:切削液的冷却润滑效果不能归结于单纯的对流热迁移,而在于其润滑效应,即毛细管动力学。研究认为:常温传统切削液渗透在刀具/切屑和刀具/工件接触面间的毛细管分三个阶段:①液相渗入毛细管阶段;②液滴在毛细管内微滴爆炸蒸发阶段;③气相填充毛细管渗入切削区阶段。使用气体射流冷却润滑作为介质具有同水蒸气作为冷却润滑介质时近似相同的优势。在毛细管渗透模型中,可取消液相渗入毛细管阶段,即直接进入气体充填毛细管渗入切削区阶段。所以,低温气体射流冷却、水蒸气作为冷却润滑介质时的冷却切削效果好于单纯使用切削液切削。

随着亚干切削加工技术的不断创新和研究的展开,亚干切削加工的基础理论将会得到进一步发展和不断地完善,同干切削加工方法一样更好地为应用于工业现场。

有关干切削理论与加工技术的文章

不同材料、不同工况在实施MQL技术时具体用量目前拟用实验方法逐步解决。亚干式切削技术对刀具的要求不会苛刻,一般的YT、YW牌号刀具也可用于亚干切削,当与刀具涂层技术结合时,可取得更好的切削效果。目前,亚干切削加工已在许多加工领域中获得成功应用。......

2023-06-25

综合表明,镍基合金冷风冷却时,宜选-25℃冷风。图6-10 350℃时45钢在不同温度冷风冷却下的冷却效果图6-11 600℃时45钢在不同温度冷风冷却下的冷却效果表6-7 45钢350℃时随不同冷风温度冷却后的试件表面温度表6-8 45钢600℃时随不同冷风温度冷却后的试件表面温度3.汽化能力前述亚干切削涵义中有一个最小润滑,最大冷却问题,前者指满足最基本润滑条件的润滑介质的量是多少?......

2023-06-25

目前,需要研究干切削在车削、铣削、钻削、齿轮加工、磨削以及其他类型切削加工中应用的条件、特点、方法和采取的工艺措施。有关亚干切削内容将在2.4节中综述。表2-2 四种制冷方法的性能比较对于实施干切削的工艺系统,最主要的问题是保证切削过程平稳,以便获得理想的工件加工质量,由表2-2性能比较可知:制冷机压缩机循环间接制冷方法综合评价最好。......

2023-06-25

干切削加工的基础研究和应用受到国内外广泛的重视,多年的研究成果推动了干切削技术的应用和实施。亚干式切削通常包括:微量润滑切削、低温微量润滑切削、保护气微量润滑切削、内冷喷射法、混喷喷射法工艺。上述术语和定义给出干切削和亚干切削的基本区别和规范,随着研究的深入和技术进步,标准也有一个不断进步和完善的过程。......

2023-06-25

后者,“最小”“最大”的概念由“适量”所替代,这既说明随着研究的深入,人们认识问题不断进步的过程,同时说明在亚干切削技术领域有许多未知问题等待人们去认识。亚干切削包括最小润滑技术、低温微量润滑切削、保护气微量润滑切削技术等。亚干切削中采用冷空气射向切削区,首先降低切削区的切削温度,使润滑介质能更好地发挥润滑作用,使冷却介质更好地强化换热。......

2023-06-25

干切削刀具材料的选择首先应考虑干切削加工的特点,即刀具材料应具有耐高温、耐磨损、高韧度、低摩擦因数等性能。表3-4 加工常见工件材料的干切削刀具材料其次,刀具材料的选择还应考虑加工要求、加工方式等因素,并进行必要的试验研究。YM053则主要用于干切削加工各种铸铁。......

2023-06-25

然而随着人们对环境保护的重视和可持续发展意识的提高,切削加工中大量使用切削液的加工方法已经受到种种限制。图1-3 生产成本的分配比例干切削加工简言之就是在切削过程中不使用任何切削液的工艺方法。干切削意味着在车削、铣削、钻削、镗削等切削加工过程中,消除切削液的不利影响,极大地节约加工成本,保护生态环境。......

2023-06-25

图2-1反映了在实施硬态切削时,被加工件切削区存在切削温度和工件硬度变化之间的金属软化效应。图2-2 硬态干切削中已加工表面的白层硬态切削是非常典型、特殊的干切削。硬态干切削加工工件表面完整性是决定能否采用硬态切削作为淬硬钢精加工手段的重要指标。......

2023-06-25

相关推荐