6)低温阀门试验一般采用液氮进行冷却,采用氦气进行阀门泄漏测试。7)阀座密封试验时,需采用分段式增压,分段增压数值可按GB/T24925《低温阀门技术条件》和BS6364《低温阀门》的规定。在常温及1.0MPa压力下,使用氦气做初始检测试验,确保阀门在合适的条件下进行试验。4)按规定的最大试验压力,进行阀门的正常流向密封试验,用检漏仪测量泄漏量时,其泄漏率的允许值可按BS6364—1998、国标GB/T24925的规定。......

2023-06-24

除冷却空气外,利用低温二氧化碳进行强冷磨削,也是干式磨削加工中常见的一种方法。例如,在改装的外圆磨床上,采用A80KV棕刚玉砂轮和粒度80的金属基体电镀CBN砂轮进行低温CO2干磨削。砂轮线速度为20m/s,工件材料为Q235,工件速度为11~34m/min,磨削深度为10~35μm。

利用电镀CBN砂轮进行内冷却,在结构设计上应满足以下几点:

1)应能够均匀而有效地将低温冷气传输到砂轮表面,直至磨削区内。

2)砂轮表面不会因存在通气小孔而影响CBN磨料层的粘附强度和磨削性能。

3)应保证砂轮在高速回转时的平衡性,即结构应对称,动平衡效果好。

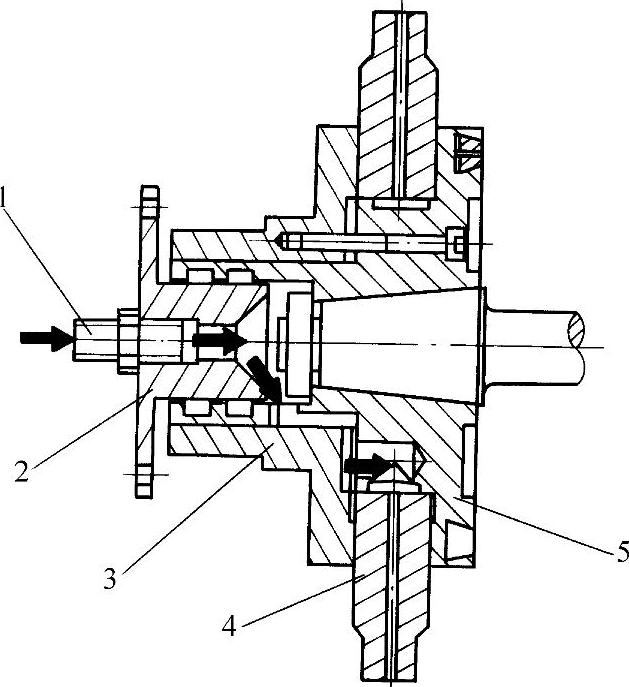

图5-6 内冷却电镀CBN砂轮及其夹盘结构

1—导气管 2—支撑盘 3—砂轮夹盘法兰 4—金属基体砂轮 5—砂轮夹盘基体

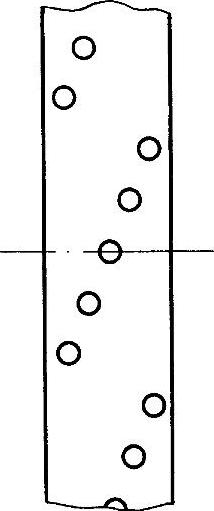

图5-7 砂轮气孔分布形式

图5-6所示是基于以上原则设计出的一种内冷却电镀CBN砂轮及其夹盘结构。具有一定压力的低温冷气经导气管1、砂轮夹盘法兰3中的内沟道和金属基体砂轮4的径向微孔传到砂轮表面。导气管1通过固定在磨床上的支撑盘2与砂轮夹盘相连。为防止砂轮高速回转时低温冷气不外逸,在固定支撑盘2与砂轮夹盘法兰3的非接触连接处设计为双密封结构。砂轮的平衡通过砂轮夹盘基体5外侧梯形环道内的平衡块解决。为使低温冷气能够均匀地喷射到磨削区,在金属基体的砂轮表面上均匀开设了许多微孔,其分布形式如图5-7所示。砂轮上布孔的基本原则是:在砂轮轴向方向上尽可能宽的区域能得到冷却;砂轮磨削区内得到的冷却尽可能均匀;在结构上应保证砂轮高速回转的平稳性和磨削时的足够强度,且受力均匀。

电镀CBN砂轮的外冷却喷嘴内径为5mm,喷嘴出口处为扁状,冷气直接喷向磨削区。外冷却喷嘴安装时,要尽量贴近砂轮并靠近磨削区,以提高冷却效果。室温为8℃,供气压力为0.12MPa时,距喷嘴出口10mm处温度为-25℃左右,而30mm处降为-10℃左右,可见距离越近,冷却效果越好。

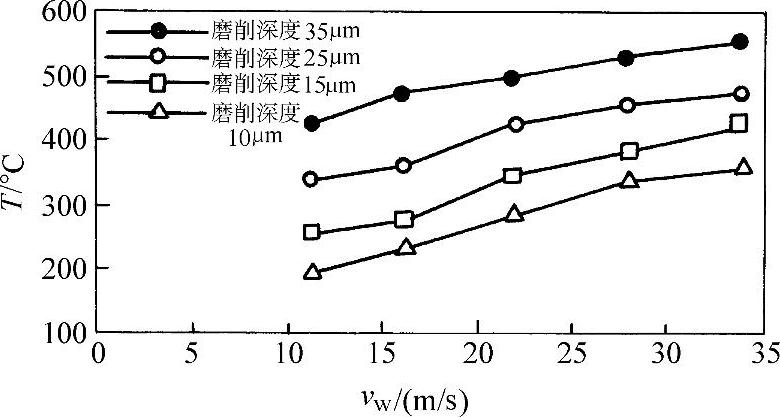

图5-8所示为不同工件速度和磨削深度下,干磨削所获得的试验结果。从该图中可以看出,随着工件速度的增大,工件表面温度有所增加。另外,在工件速度不变的情况下,随着磨削深度的增加,磨削温度也增加。磨削深度的增加,使热源强度增大,接触弧长增大,热源作用于工件表面时间增加,因而磨削温度升高。

图5-8 工件速度对磨削温度的影响

注:砂轮材料为CBN;工件材质为Q235;砂轮圆周速度为20m/s。

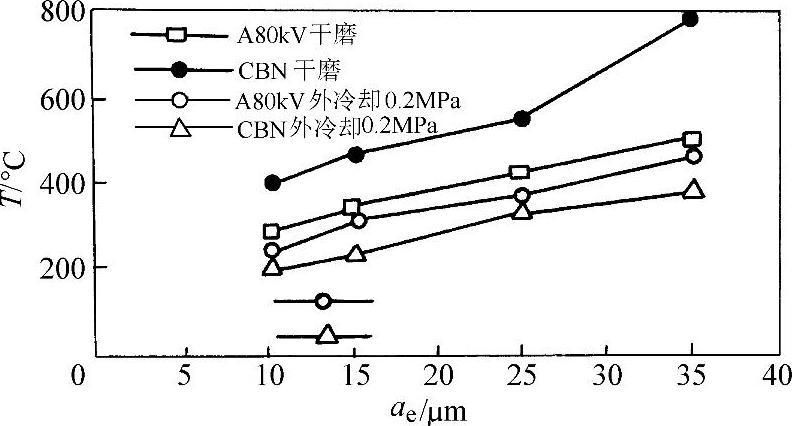

图5-9所示为采用A80KV棕刚玉砂轮和电镀CBN砂轮分别进行干磨削和外冷却磨削时,所获得的磨削温度对比曲线。由该图可见,采用冷气冷却的磨削温度明显低于干磨削,说明采用冷气冷却可有效降低磨削温度。CBN砂轮与A80KV棕刚玉砂轮相比,同等条件下能获得较低的磨削温度。与刚玉砂轮相比,CBN磨料硬度高,磨粒锋利,为磨屑形成提供了足够的容屑空间。另外,电镀CBN砂轮导热性好,能将磨削热迅速导出。这些因素综合作用使得CBN砂轮磨削温度明显低于刚玉砂轮。

图5-9 磨削深度对磨削温度的影响

注:砂轮材料为CBN;工件材质为Q235;砂轮圆周速度为20m/s;工件速度为22m/s。

图5-10所示为砂轮速度20m/s时,不同工件速度和冷气压力下内冷却和外冷却所获得的磨削温度曲线。图中压力等于0时,即干磨削的情况。可以看出,内冷却和外冷却磨削温度均随着冷却压力的增加而降低,这是由于冷气压力越大,冷气从磨削区带走的热量就越多,使得磨削温度降低。工件速度对强冷磨削的温度也有影响。工件速度越慢,工件表层的冷却越充分,磨削温度越低。因而,通过控制工件速度和冷气的流量或压力等,以达到控制工件表面温度,改善表面质量的目的。

图5-10 冷气压力p对磨削温度的影响

注:砂轮材料为CBN;工件材质为Q235;砂轮圆周速度为20m/s。

从图5-10中还可以看出,在冷却压力不大于1MPa时,外冷却的冷却效果稍稍优于内冷却。随着冷气压力的增大或者说随着冷量的增加,内冷却的冷却效果在不断地加强。当冷气压力达到1MPa时,内外冷却的效果达到相当水平。对外冷却而言,其优势在于它能直接集中到冷却磨削区部位,在压力不大的情况下,冷气利用效率高;而内冷却冷气很大一部分用于砂轮基体的降温。因而冷气压力小于1MPa时,外冷却优于内冷却。但是,对外冷却而言,冷气难于达到磨削区,喷嘴的结构和方向,对冷却效果也有很大影响。随着压力的增加,内冷却既可以使冷气直接达到磨削区带走热量,又可大幅度地降低砂轮基体温度的双重优势逐渐显露出来。对外圆磨削而言,内冷却的优势还在于冷却效果的发挥不受工件半径大小的影响。因而,对外圆磨削而言,冷气内冷却很有发展前途。

有关干切削理论与加工技术的文章

6)低温阀门试验一般采用液氮进行冷却,采用氦气进行阀门泄漏测试。7)阀座密封试验时,需采用分段式增压,分段增压数值可按GB/T24925《低温阀门技术条件》和BS6364《低温阀门》的规定。在常温及1.0MPa压力下,使用氦气做初始检测试验,确保阀门在合适的条件下进行试验。4)按规定的最大试验压力,进行阀门的正常流向密封试验,用检漏仪测量泄漏量时,其泄漏率的允许值可按BS6364—1998、国标GB/T24925的规定。......

2023-06-24

磨削液在使用过程中及排出后影响操作工人的身体健康并对生态环境造成严重威胁。随着社会环保意识的增强,绿色磨削技术越来越引起研究人员的重视,由于亚干磨削工艺的困难,这方面的研究尚不多见,尤其需要加强,从而以较快的进程早日实现磨削中的绿色制造。......

2023-06-25

固体废弃物主要包括磨屑、磨料粉尘等,液体废弃物主要是磨削液,气体废弃物主要是磨削液的烟雾、蒸汽,这些废弃物对人体和环境危害很大。在磨削加工时,含机械杂质较多的磨削液,不能用于磨削加工,必须给予净化处理才能继续使用。磨削液用水稀释后,通过加工工件、工作环境以及操作人员的手、周围空气等方式会对稀释液造成污染,所带入的微生物便开始繁殖,从而导致磨削液的腐败与劣化。......

2023-06-25

因此,采用CBN砂轮的强冷风磨削技术具有极好的加工效果。在强冷风无心磨削系统中,磨削液则由压缩空气所取代。强冷风磨削方法与CBN砂轮结合使用,可充分发挥CBN的优越性。......

2023-06-25

环保型磨削的基本思路是不使用磨削液,如果非使用不可时,也尽可能减少使用量。干磨削 通过上述分析可知,使用磨削液存在若干负面影响,由此出现了不使用磨削液的干磨削加工技术。此外,清除到磨削加工区以外的磨削液和沉淀物也必须进行妥善处理,否则会造成环境污染,这种处理费用是相当高的。因此,开发新型磨削液,改善磨削液的综合性能,也是磨削工艺绿色化的主要内容之一。......

2023-06-25

为此可采取以下措施:1)选择导热性好或能承受较高磨削温度的砂轮,降低磨削对磨削液的依赖程度。新型磨料磨具的发展已为此提供了可能性,如具有良好导热性的CBN砂轮可采用干磨削加工方式。2)减少同时磨削的磨粒数量及砂轮与工件的接触面积,以降低磨削热的产生,如点式磨削方式。5)采用除施加磨削液外的新型冷却方式,这样既可减少因使用磨削液所带来的环境问题,又可达到散热目的,如采用强冷风磨削方式。......

2023-06-25

目前使用的刀具中有40%是涂层刀具,新的涂层还在不断出现,使用涂层刀具实现干切削加工的趋势在不断增长。因此,要注意干切削机床的快速排屑结构、辅助排屑设施和提高干切削机床热稳定性的结构设计。......

2023-06-25

相关推荐