环保型磨削的基本思路是不使用磨削液,如果非使用不可时,也尽可能减少使用量。干磨削 通过上述分析可知,使用磨削液存在若干负面影响,由此出现了不使用磨削液的干磨削加工技术。此外,清除到磨削加工区以外的磨削液和沉淀物也必须进行妥善处理,否则会造成环境污染,这种处理费用是相当高的。因此,开发新型磨削液,改善磨削液的综合性能,也是磨削工艺绿色化的主要内容之一。......

2023-06-25

强冷风干磨削加工新技术。其基本原理是以-110℃的强冷风吹向加工区域,带走磨削加工中产生的热量,从而取代了传统的磨削液(油剂或水剂),避免了因使用磨削液造成的环境污染。

1.强冷风磨削产生的背景

强冷风磨削加工的研究是从利用金刚石砂轮加工钢铁材料开始的。日本明治大学在试验中发现,如果用金刚石砂轮磨削SCM435等低碳钢材料,由于磨削热的作用,金刚石中的碳元素会向工件中扩散,影响加工的顺利进行。这时若使用磨削液,则希望其温度越低越好,但是水溶性磨削液在5℃以下,非水溶性磨削液在-5℃以下,都会因为流动性恶化而无法使用,因此,研究人员萌发了使用冷风冷却的想法,开始了对强冷风磨削技术的研究,并逐渐转移到CBN砂轮的磨削加工中去。

2.强冷风磨削的原理

强冷风磨削是一种不用磨削液的干磨削工艺方法。其原理是通过热交换器,压缩空气把液氮从20℃冷却到-110℃,然后经喷嘴喷射到磨削区(由于温度下降,原来空气中的水分会冻结在管道中,因此需使用空气干燥装置),由于压缩空气温度很低,所以在磨削区很少有火花出现,几乎没有热量产生,因而工件热变形极小,可得到1μm以内的圆度。因此,采用CBN砂轮的强冷风磨削技术具有极好的加工效果。同时强冷风磨削也为被加工材料的再生利用开辟了道路,设置在磨削点下方的真空泵吸入磨削产生的磨屑,所搜集的磨屑粉末纯度很高,几乎没有混入磨料和粘结剂颗粒。这是因为CBN砂轮的磨削比约为30000的缘故,即CBN砂轮几乎不磨损,磨屑中没有砂轮的粉末。例如,陶瓷结合剂的CBN砂轮的气孔率为50%,磨屑粉末中陶瓷和CBN磨粒的含量只有0.0025%(质量分数),因此,磨屑粉末融化后再生材料的成分几乎没有发生变化。

图5-2为加注磨削液的普通无心磨削系统与强冷风无心磨削系统的比较。在传统的加注磨削液的普通无心磨削系统中,由冷却泵将磨削液从磨削液箱中吸出,通过管道送入配流器,再分别输送到无心磨床的磨削区和砂轮、导轮修整部位。使用后的磨削液则通过床身内的泄油孔排出,再通过管道输送到磁性分离器,过滤掉磨屑后,将其返回至磨削液箱。此外,为防止磨削液溅出和油雾外逸,还需要配置相应的挡水板和防护罩。

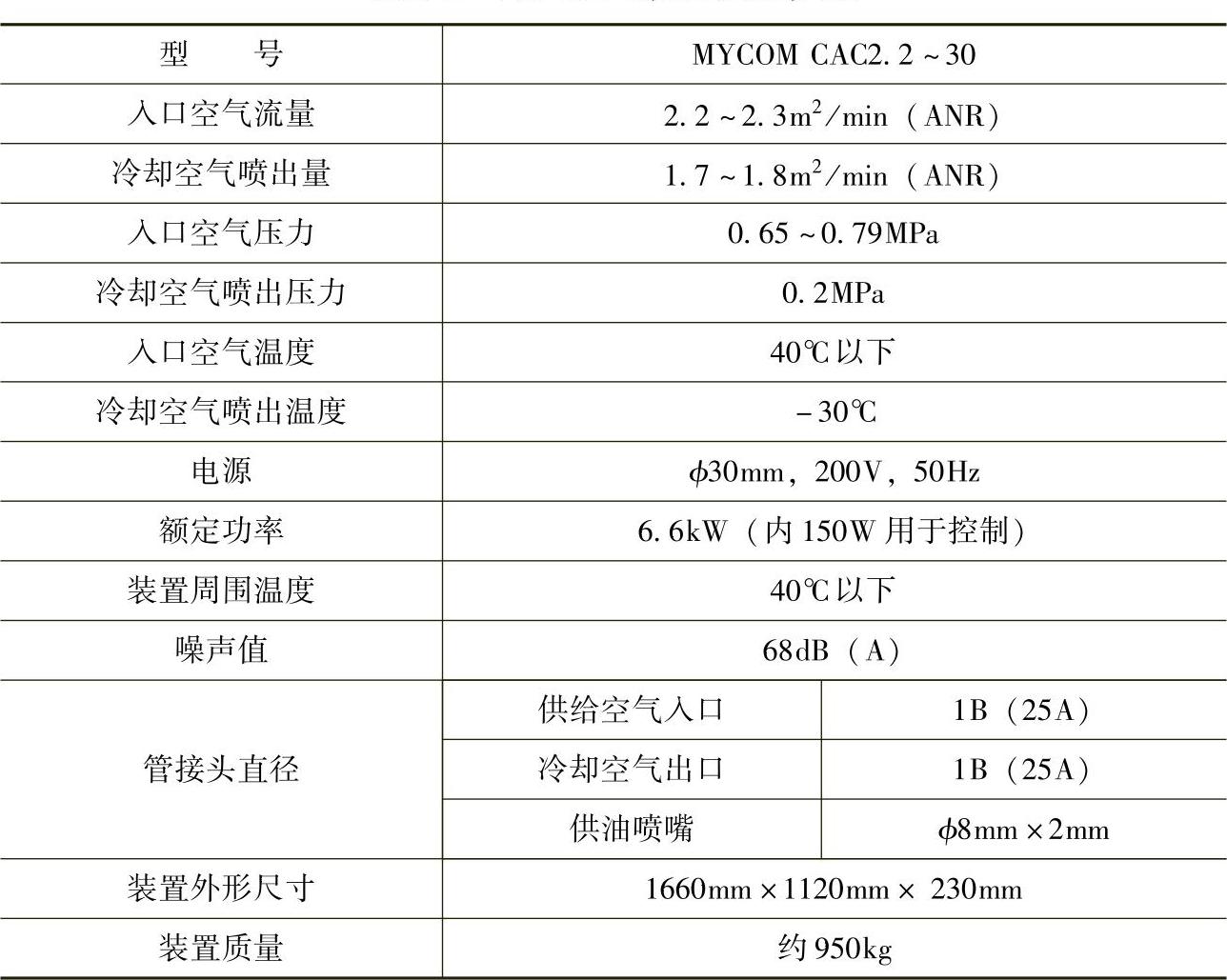

在强冷风无心磨削系统中,磨削液则由压缩空气所取代。压缩空气先经储压器稳压后,进入冷风发生装置,经净化、除湿、干燥和冷却后,通过绝热管道供给无心磨床。采用传统的加注磨削液方法磨削时,磨削液兼有冷却、润滑和净化三种作用。采用冷却空气进行磨削时,冷风则仅有冷却作用。因此,为了解决磨削区的润滑,除使用专用喷嘴向磨削区、砂轮和导轮修整部位提供冷风外,还需要向砂轮提供对人体无害的微量植物油。此外,在磨削区的下方配置有吸尘装置,通过空吸泵将磨屑吸入集尘器内。至于砂轮的净化,则采用吹气排屑方式,由喷嘴向砂轮表面喷气,除去附着的磨屑,以免砂轮堵塞。表5-1是与无心磨床配套的冷风发生装置技术参数。

图5-2 加注磨削液的普通无心磨削系统与强冷风无心磨削系统的比较

a)加注磨削液的普通无心磨削系统

1—磨削液箱 2—泵 3—磨屑分离器 4—软膏 5—配流器 6—防水罩 7—油雾防护罩 8—喷嘴 9—压紧装置 10—工件 11、14—修整器 12—导轮 13—砂轮 15—托板 16—排水孔

b)强冷风无心磨削系统

1—压缩机 2—储压器 3—冷风发生装置 4—空气冷却器 5—绝热软管 6—给油装置(植物油) 7—空吸泵 8—消声器 9—配流器 10、24—修整器 11—导轮 12—工件 13—压缩装置 14—冷风喷嘴 15—润滑油喷嘴 16—砂轮 17—空气嘴 18—修整冷风喷嘴 19、21—集尘器 20—集尘软管 22—托板 23—除湿器

表5-1 冷风发生装置技术参数

3.强冷风磨削的磨具

强冷风磨削最理想的磨具是CBN砂轮。强冷风磨削方法与CBN砂轮结合使用,可充分发挥CBN的优越性。这是因为CBN磨粒的热导率虽然比金刚石小,但却是传统砂轮磨料Al2O3、SiC及钢铁材料的15倍。如果用传统砂轮磨削,加工点上发出的热量不易从工件上散出,工件的温度会上升到1000℃左右;如果用CBN砂轮磨削,加工点上产生的热量可以经热导率大的CBN磨粒传递出去,工件温度大约只有300℃左右。因此,使用CBN砂轮进行干磨削时,再对磨削点实行强冷风吹冷,可得到良好的效果。

4.强冷风磨削要注意的工艺问题

在0℃的静压状态下,空气的热导率约是水的1/23,因而其导热性差。在流体状态下,气体的质量较之液体要小得多,且易扩散。因此,在采用风冷却磨削加工时,必须重视供给冷风的温度、流量、压力和方向四个要素,并充分考虑最佳的喷嘴形状和冷风的供给方法。

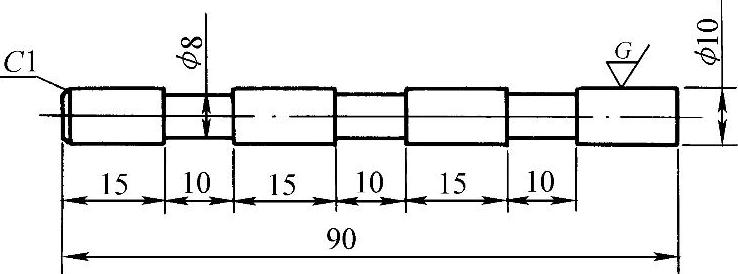

例如,图5-3所示的销轴,按表5-2所示加工条件对其进行无心磨削试验。所用喷嘴如图5-4中所示,亦即将其管接头直径、冷风供给距离以及喷嘴出口的截面积设计成各不相同的结构形式。

图5-3 销轴零件图

表5-2 轴销加工条件

图5-4 喷嘴结构与零件表面温度的关系

使用①型喷嘴试磨的结果表明,工件表面温度随切入进给速度的增大呈比例地增高。当切入进给速度为25μm/s时,工件表面温度达100℃以上。②型喷嘴管接头直径为①型喷嘴的两倍,目的在于增加冷风的供给量,试磨结果表明,当切入进给速度为20μm/s时,较之使用①型喷嘴,工件表面温度约降低30℃。③型喷嘴既加大管接头直径,又缩短冷风供给距离,试磨结果表明,当切入进给速度为25μm/s时,工件表面温度较之使用①型喷嘴造成磨削烧伤时的温度,降低约100℃,与使用磨削液冷却时的情况基本相同。

由此可知,冷风供给的必要条件有三点:①尽量加大喷嘴管接头的直径,以减小冷风因管内阻力而造成的流量损失;②尽量缩短冷风供给距离;③与水相比,气体有较大的压缩性,喷嘴出口截面积愈小,则在管道内被压缩的冷风流量亦愈小,故喷嘴出口截面积应选择恰当。

图5-5是根据测量得出的冷风供给距离与冷风温度的关系曲线。由该图可知,在离喷嘴出口20mm以内,冷风温度基本不变,故喷嘴出口应尽量靠近磨削区。

5.强冷风磨削中的其他问题及其对策

除上述工艺问题外,强冷风磨削中噪声、磨削液的雾化和磨屑的处理等问题也必须得到妥善解决。

(1)噪声 为消除冷风喷嘴喷射压缩空气时发出的噪声,可考虑在喷嘴附近配置消声器或采用吸声材料,设置可将砂轮架完全罩起的防护罩。

图5-5 冷风供给距离与冷风温度的关系曲线

(2)润滑剂雾化 为防止润滑剂雾化的油雾外逸,在供给润滑剂时,最好呈雾状喷向砂轮表面。

(3)磨屑的处理 磨屑如附着在砂轮表面,易造成砂轮堵塞;如附着在导轮和托板上,则势必会影响加工精度。可在磨床的磨削区,以及砂轮、导轮修整部位配置吸尘装置,对吸尘方式及其效果要尤为重视。

由于强冷风干磨削目前尚属起步阶段,还有许多方面有待深入研究,例如,喷嘴的形状和位置,以及在保证加工精度和经济效益的前提下,如何确定相对于磨削量的冷却效率等。

6.强冷风磨削应用实例

强冷风磨削已经在生产实际中得到应用,下面以钛合金磨削为例,说明强冷风磨削的应用效果。

由于钛合金材料的性能特点,其磨削加工性很差,主要表现在以下几个方面:

1)磨削温度高。钛合金的磨削比为1.53,而45钢的磨削比则为71.5,因而磨削钛合金时的磨削温度高,相同条件下是45钢的1.5~2倍,最高温度可达1000℃。

2)磨削应力大。磨削钛合金所需要的磨削力比45钢大30%左右。

3)砂轮易磨损失效。磨削钛合金时除粘结、扩散磨损外,钛合金还会与磨粒间发生化学反应,从而加速了砂轮磨损,加工表面质量不易保证,钛合金磨削易产生残余的拉应力和表面污染层,表面较粗糙,砂轮易磨损造成加工效率很低。

4)钛合金的化学活性大,易与切削液中的多种化学物质发生不良反应。

采用强冷风磨削钛合金,将液氮喷注在被加工材料表面,通过氮的挥发可以迅速吸收大量热量,使工件表面温度急剧下降,从而降低了磨削表面温度,减少由此产生的热变形与磨削烧伤现象,且液氮形成保护区,控制钛合金进行化学反应的条件,保证了钛合金零件的磨削表面质量。

在万能外圆磨床(M1431A)上进行强冷风磨削钛合金,选择立方氮化硼(CBN)砂轮,砂轮粒度为60号;设定液氮流量Q为1100mm3/s。(液氮流量的设定,应能使其在作用表面完全汽化后吸收的热量满足对冷却程度的要求,最低限度也要保证吸收的热量大于磨削热);试验材料选用直径为10mm,长度为20mm的TC4圆棒。

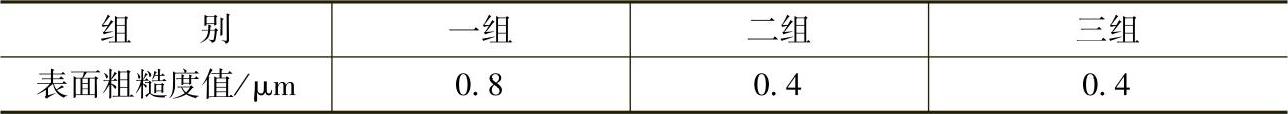

试件分三组:第一组常规磨削TC4圆棒(用油基磨削液冷却),第二组强冷磨削TC4圆棒(液氮从砂轮前方向待加工表面喷射),第三组强冷磨削TC4圆棒(液氮从砂轮后方向磨削区表面喷射),主要测试常规磨削与强冷磨削钛合金的工作效率(见表5-3),试验结果见表5-4。

从表5-3可以看出,强冷风磨削可采用高的磨削速度和大的进给量,同时砂轮的寿命也得到了改善,劳动效率也得到了相应提高。由表5-4可以看出,强冷磨削对降低被加工工件的表面粗糙度有一定的效果。

表5-3 工艺参数

表5-4 试验结果

有关干切削理论与加工技术的文章

环保型磨削的基本思路是不使用磨削液,如果非使用不可时,也尽可能减少使用量。干磨削 通过上述分析可知,使用磨削液存在若干负面影响,由此出现了不使用磨削液的干磨削加工技术。此外,清除到磨削加工区以外的磨削液和沉淀物也必须进行妥善处理,否则会造成环境污染,这种处理费用是相当高的。因此,开发新型磨削液,改善磨削液的综合性能,也是磨削工艺绿色化的主要内容之一。......

2023-06-25

表面冷形变强化在(模具)模膛强化中的应用主要有喷丸强化、挤压强化和滚压强化等。模具的喷丸过程是弹丸流不断撞击模膛表面层并使表面层在0.1~0.7mm时不断积累塑性变形的过程。喷丸能促使工件表层的组织发生转变,如残留奥氏体诱发转变为马氏体,并引入压应力,从而提高表层的硬度、疲劳强度的耐磨性。经表面冷形变强化后进行时效处理,可使其进一步强化。......

2023-06-24

固体废弃物主要包括磨屑、磨料粉尘等,液体废弃物主要是磨削液,气体废弃物主要是磨削液的烟雾、蒸汽,这些废弃物对人体和环境危害很大。在磨削加工时,含机械杂质较多的磨削液,不能用于磨削加工,必须给予净化处理才能继续使用。磨削液用水稀释后,通过加工工件、工作环境以及操作人员的手、周围空气等方式会对稀释液造成污染,所带入的微生物便开始繁殖,从而导致磨削液的腐败与劣化。......

2023-06-25

在轴肩处有退刀槽时可采用纵向磨削法直接磨出,在轴肩处无退刀槽或退刀槽宽度很窄时,可先在轴肩处采用横向磨削法磨去大部分余量,如图11-26a所示;然后用纵向磨削法磨去外圆全长上的余量与轴肩处外圆接平,如图11-26b所示;最后再用纵向磨削法精磨全部外圆。1)轴上带退刀槽的轴肩端面磨削方法。......

2023-06-28

例如,在改装的外圆磨床上,采用A80KV棕刚玉砂轮和粒度80的金属基体电镀CBN砂轮进行低温CO2干磨削。2)砂轮表面不会因存在通气小孔而影响CBN磨料层的粘附强度和磨削性能。为防止砂轮高速回转时低温冷气不外逸,在固定支撑盘2与砂轮夹盘法兰3的非接触连接处设计为双密封结构。由该图可见,采用冷气冷却的磨削温度明显低于干磨削,说明采用冷气冷却可有效降低磨削温度。这些因素综合作用使得CBN砂轮磨削温度明显低于刚玉砂轮。......

2023-06-25

挤出条料冷切机组主要由挤出机、机头、冷却水槽、切粒机等组成。有时为了便于操作或在难于成条的情况下,使用强制拉条切粒机。挤出片料冷切机组 挤出片料冷切机组的组成基本与挤出条料冷切机组一样,只是片料不用水冷,而采用的是冷却辊冷却,如图9-19所示。图9-20所示的冷切机是与挤出片料冷切机组配套使用的,它也可用于条料冷切,只是在进行条料切断时需拆除纵向切条辊。......

2023-06-15

消费电子产品的LED驱动器拥有比较成熟的技术、产品和相对成熟的市场,例如手机、MP3、MP4等电子产品。目前,能耐60V高压的LED驱动器新品已推出。业界对在汽车业直接采用LED的仪表板背光、前后雾灯、第三刹车灯、方向灯、尾灯的市场十分看好和乐观。按驱动方式分类1)恒流式LED驱动器。④ 恒流驱动器的最大承受电流及电压值限制了LED的使用数量。常用LED恒流驱动器的接线方法如图3-6所示。2)稳压式LED驱动器。......

2023-06-15

以提高效率为目的的先进磨削方法常见的有高速磨削、强力磨削、超精密磨削、镜面磨削以及砂带磨削。与砂轮磨削类似,砂带磨削时,其磨粒对工件既有切削作用,又有刻划和滑擦作用。因此,砂带磨削材料切除率高,磨削表面质量也好。目前,在工业发达国家,砂带磨削量已占磨削加工量的一半左右。图8-13砂带磨削图8-14砂带组成......

2023-07-01

相关推荐