蜗杆的齿形磨削余量为0.30~0.35mm。蜗杆在螺纹磨床上用单线法磨削。磨削工艺主要包括交换齿轮、砂轮架调整、砂轮修整及补偿修整等。测量时,以蜗杆的齿顶圆直径为基准。齿距和齿形角的测量 蜗杆的齿距和齿形角可用万能工具显微镜测量。图15-15b所示为蜗杆齿形角测量的目镜影像。......

2023-06-28

干磨削的优点与干切削的优点相同,但是实现干磨削的困难则要比干切削大。这是因为,原来由切削液承担的任务,如磨削区的润滑、工件的冷却以及磨屑的排除,都需要另外设法去完成。

对于磨削工艺而言,需特别重视的是散热问题。由于切除一定体积金属的磨削加工所需要的能量比车削或铣削要大,且摩擦功率所占的份额较高,所以通过磨屑带走的热量比较少,这样就要求砂轮的导热性要好,或采取改善散热的措施。

此外,干磨削时高的磨削温度有可能使工件过热,这样可能导致工件金属组织的破坏和工件尺寸与形状精度的下降,所以进行干磨削需要解决下列问题:减少所需的单位切削能量;减少传入工件的热量;改善磨屑及砂轮的散热状况。

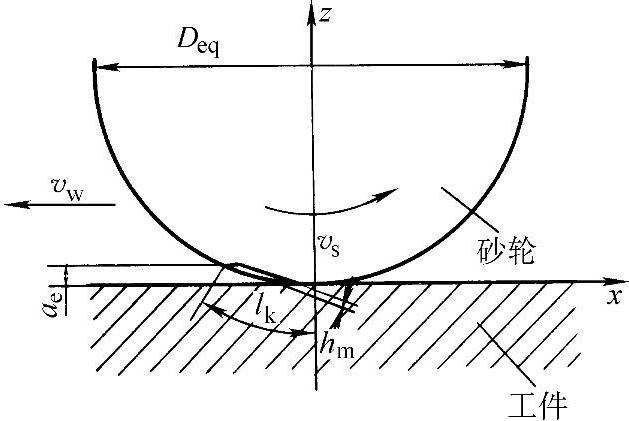

图5-1 平面磨削示意图

ae—磨削深度 Deq—砂轮直径

hm—平均切削厚度 lk—接触长度

vs—砂轮圆周速度 vw—工件速度

按照一般的设想,磨屑的形成分为三个阶段(见图5-1)。磨粒的形状决定了它在切削时有一个很大的负前角,与工件的接触轨迹是一个很扁平的啮合圆弧。开始磨削时,工件处于弹性变形过程中,磨粒只是在工件表面上摩擦。随着磨削深度的增加,工件材料开始塑性变形,继而伴随着微型沟槽的形成,工件材料也被挤向侧面。当超过切削起动厚度之后,才形成切屑。在这个过程中,摩擦、挤压与切屑形成过程同时存在。

在切入过程前两个阶段所消耗的能量并没有用于产生切屑,而基本上是转化成了热量。此外,这个热量是在磨粒之下被释放出来的,由于磨粒的导热性能比工件差,热量就传向工件。

由于砂轮中磨粒的分布不均匀,所以依次进入啮合磨粒之间的径向与轴向距离都不一样,因而也产生了不同的动态切屑厚度。基于这一原因,在进入啮合的磨粒中只有一部分磨粒有机会达到必须的切削起动厚度,其他磨粒则只能停留在切削过程的前两个阶段。

可以认为,磨削过程中输入的能量大部分都转化成摩擦热,除了由于切削角度不利的原因之外,主要由于切入过程太长,且与固定切削刃切削相比的切屑厚度太小,最终使得磨削过程的能量利用率很低。

由上述分析可知,影响干磨削的主要因素是磨削热,因此,如何降低磨削热的产生或使产生的磨削热很快地散发出去是能否进行干磨削的关键。为此可采取以下措施:

1)选择导热性好或能承受较高磨削温度的砂轮,降低磨削对磨削液的依赖程度。新型磨料磨具的发展已为此提供了可能性,如具有良好导热性的CBN砂轮可采用干磨削加工方式。

2)减少同时磨削的磨粒数量及砂轮与工件的接触面积,以降低磨削热的产生,如点式磨削方式。

3)减少砂轮的圆周速度vs与工件圆周速度vw之比的比值(q=vs/vw),这样可使磨削热源快速地在工件表面移动,因此更不容易进入工件内部。

4)提高砂轮的圆周速度,以减少砂轮与工件的接触时间。同时为了保持上述的速比值不变,应等量地提高工件的圆周进给速度。

5)采用除施加磨削液外的新型冷却方式,这样既可减少因使用磨削液所带来的环境问题,又可达到散热目的,如采用强冷风磨削方式。

有关干切削理论与加工技术的文章

蜗杆的齿形磨削余量为0.30~0.35mm。蜗杆在螺纹磨床上用单线法磨削。磨削工艺主要包括交换齿轮、砂轮架调整、砂轮修整及补偿修整等。测量时,以蜗杆的齿顶圆直径为基准。齿距和齿形角的测量 蜗杆的齿距和齿形角可用万能工具显微镜测量。图15-15b所示为蜗杆齿形角测量的目镜影像。......

2023-06-28

磨削液在使用过程中及排出后影响操作工人的身体健康并对生态环境造成严重威胁。随着社会环保意识的增强,绿色磨削技术越来越引起研究人员的重视,由于亚干磨削工艺的困难,这方面的研究尚不多见,尤其需要加强,从而以较快的进程早日实现磨削中的绿色制造。......

2023-06-25

图19-12所示为三拐曲轴,主轴颈尺寸为 ,表面粗糙度值为Ra0.8μm。图19-12 三拐曲轴磨削工艺分析见表19-2。扳动MQ8240型曲轴磨床的磨削曲轴起动手柄,将选择开关旋至“曲轴”位置上,则砂轮架在磨削位置时,工作台只能纵向手动,而不能液压传动,起安全联锁的作用。3)各曲柄颈换挡磨削,换挡时注意操作的安全,防止工件与砂轮碰撞。曲轴各轴颈的圆度公差应控制在0.01mm以内。......

2023-06-28

例如,在改装的外圆磨床上,采用A80KV棕刚玉砂轮和粒度80的金属基体电镀CBN砂轮进行低温CO2干磨削。2)砂轮表面不会因存在通气小孔而影响CBN磨料层的粘附强度和磨削性能。为防止砂轮高速回转时低温冷气不外逸,在固定支撑盘2与砂轮夹盘法兰3的非接触连接处设计为双密封结构。由该图可见,采用冷气冷却的磨削温度明显低于干磨削,说明采用冷气冷却可有效降低磨削温度。这些因素综合作用使得CBN砂轮磨削温度明显低于刚玉砂轮。......

2023-06-25

综合表明,镍基合金冷风冷却时,宜选-25℃冷风。图6-10 350℃时45钢在不同温度冷风冷却下的冷却效果图6-11 600℃时45钢在不同温度冷风冷却下的冷却效果表6-7 45钢350℃时随不同冷风温度冷却后的试件表面温度表6-8 45钢600℃时随不同冷风温度冷却后的试件表面温度3.汽化能力前述亚干切削涵义中有一个最小润滑,最大冷却问题,前者指满足最基本润滑条件的润滑介质的量是多少?......

2023-06-25

但由于后面部分磨粒的磨光作用,工件上残留面积大大减少,表面粗糙度较小。纵磨法是常见的一种磨削方法,可以磨削很长的表面,磨削质量好。图8-1纵磨法图8-2横磨法3.深磨法这种磨削法的特点是全部磨削余量在一次纵走刀中磨去。工件放在磨削砂轮和导轮之间,下方有一托板。磨削后平面的表面粗糙度的Ra值在0.2~0.8μm,尺寸可达IT5~IT6,对基面的平行度可达0.005~0.01mm/500mm。......

2023-07-01

目标成本的可行性分析,是指对初步测算得出的目标成本是否切实可行做出分析和判断。造货码洋可控成本率法是指根据责任中心的造货码洋和预计造货码洋可控成本率测算其未来某一期间可能发生的成本的一种方法。由于没有进一步节省支出的潜力,该出版企业只能将目标成本上调到4 360万元,管理层认为该成本水平是可以接受的,也是可行的。经测算,本出版企业同类图书的边际贡献为每册6元。......

2023-08-04

图6-7利用迁移学习方法解决小样本问题一般情况下,在源领域具有充足的训练样本,在预先训练CNN模型时也具有先进的硬件平台,并且已经消耗了大量的时间和计算资源,这使预训练的CNN模型已经具备了丰富的先验知识和良好的识别能力。......

2023-06-29

相关推荐