对切削加工区加注冷却介质的目的主要是冷却、润滑、排屑和被加工面的防锈保护,从而达到保护刀具,减少切削热,提高工件加工质量和生产率之目的。切削加工的冷却方法大体上可以理解为三种:湿式浇注冷却、自然冷却和干(亚干)式冷却。自然冷却 在切削加工中仅依靠自然环境冷却作用满足加工要求,这主要是相对目前加注切削液冷却切削方法而言,除自然环境外切削加工时不加任何“修饰”完成加工任务,如对铸铁材料的传统加工工艺。......

2025-09-29

静电冷却干切削技术是由俄罗斯的“罗士技术”公司发明的,现已在30多个国家获得专利的静电冷却干切削生态净化工艺,它可以在许多情况下取代切削液。该工艺曾在前苏联的几十家国防企业中使用,近期在美国、德国、日本、瑞士和其他国家的著名研究中心和公司成功地通过测试。由“罗士技术”公司直接参与的项目有:丹麦工业部的“干法静电冷却”、德国机床协会的“采用离子化空气冷却插齿加工”、北大西洋公约组织的“机械加工生态安全技术的开发”等。应用这种技术的结果表明:在机械工业和汽车制造业中,采用静电冷却干切削工艺可取得良好的技术经济效益。

静电冷却干切削能够增加工件塑性,改善切削性能,因此,在正确选择装置工作规范的情况下,可提高切削刀具的寿命和加工表面的质量,改善断屑性能,显著降低加工面表层的拉应力。

1.静电冷却装置

静电冷却干切削工艺原理是,将经过特殊类型小功率放电器处理过的空气送入切削区内,从而取代切削液。静电冷却装置的外形尺寸为240mm×228mm×85mm,质量不超过5kg,所需功率不大于25W(单相电网220V,50Hz)。

为了满足不同需求,静电冷却装置可配备各种不同类型的电离器。例如,带一个电离器的装置,在技术经济参数上最适用于大多数车削操作。如果采用大功率车削(3~5kW)或高速切削(>200m/min),适用的装置应该具备两个电离器。它还适用于多种铣削操作,其中包括高速铣削,也适用于钻孔操作。带有多个电离器的装置,适用于铣齿、插齿以及多种铣削操作和其他切削加工。一个电离器消耗空气为1m3/h,压力为0.3~0.6MPa。对压缩空气没有任何特殊的要求。

2.静电冷却在切削过程中的作用

静电冷却在切削过程中的作用主要表现在:

(1)润滑功能 润滑作用取决于工件和刀具初始表面产生强烈的氧化,并伴随形成具有润滑作用的薄膜。

(2)冷却能力 空气流的直接冷却和被加工材料遭受破坏所需能量减少时,产生间接温升下降,在温升下降的后一种情况下出现列宾德尔效应。

(3)切屑断裂和导出能力 干静电冷却进行加工时,对切屑形成过程的控制,不仅可通过改变切削参数和刀具几何角度来实现,也可通过改变干静电冷却装置的工作规范和该装置喷嘴相对于刀具和工件的位置来实现。在许多情况下,干静电冷却装置的空气流能够控制切屑导出过程。但将喷嘴位置相对于加工区域合理布置,虽然可达到刀具寿命的最佳效果,但却不能控制切屑的导出。

(4)对切削刀具材料的要求 工业应用结果和测试证明,使用硬质合金、高速钢及立方氮化硼刀具加工时,静电冷却能获得很好的效果。使用其他冷却方法进行加工的刀具,静电冷却方法也有效果,而且不要求使用特殊的材料和涂层。(https://www.chuimin.cn)

(5)对刀具几何角度和结构的要求 切削刀具不应挡住进入切削区的空气流,应使喷嘴的布置距切削区不超过100mm。

(6)对机床结构的要求 机床应保证静电冷却装置布置在靠近切削区,在许多情况下,必须安装防护装置,以便导出切屑和避免切屑落入机床内部。

3.静电冷却适应的加工材料与工艺

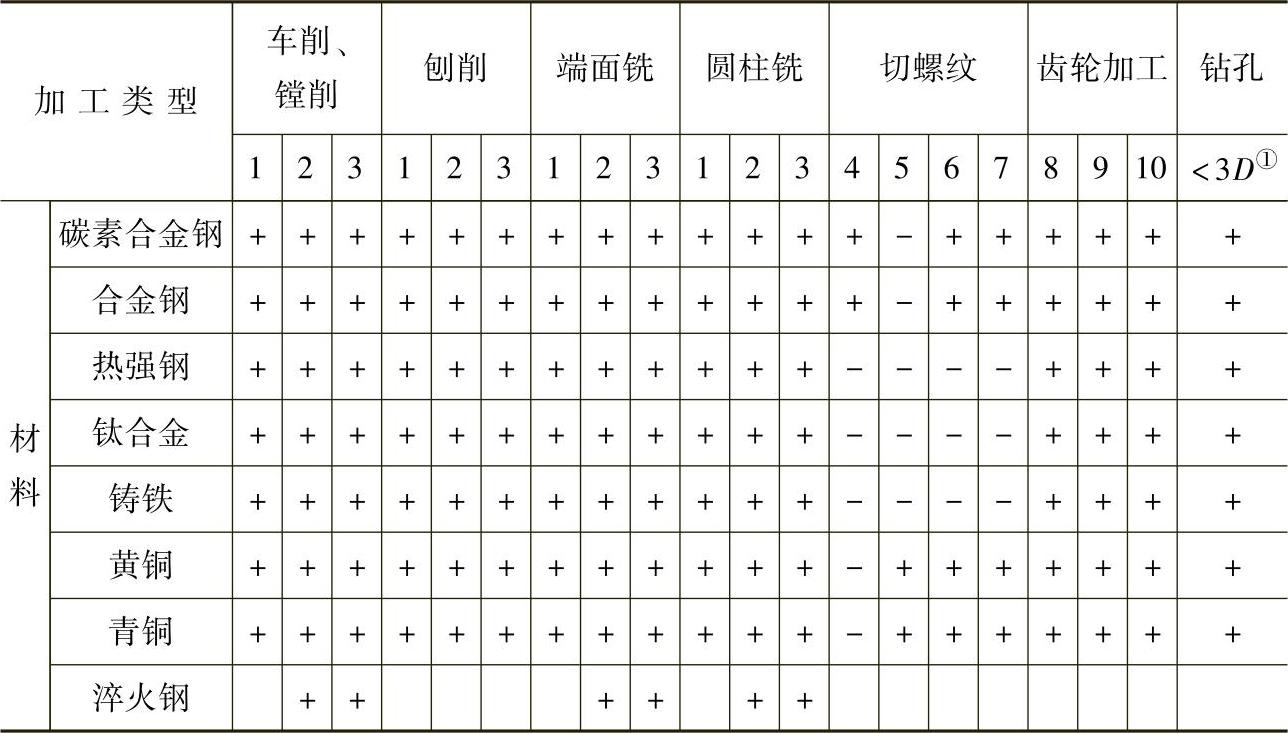

根据试验结果,静电冷却技术适应的加工材料与切削工艺见表4-21。

表4-21 静电冷却技术适应的加工材料与切削工艺

注:1为粗加工,2为精加工,3为精细加工,4为用车刀切螺纹,5为用丝锥攻螺纹,6为用板牙搓螺纹,7为用螺旋铣刀切螺纹,8为刨削,9为铣削,10为用螺旋铣刀加工。“+”表示与使用切削液相比,刀具寿命相同或更长,“-”表示刀具寿命相当于使用切削液时的0.8~0.9倍,但是超过其他干加工时的寿命。

① D为加工孔的直径。

4.干静电冷却对表面残余应力的影响

零件在加工后,表层中残余应力的数值和符号对机器寿命的影响,在很多行业都是不可忽视的重要因素,这一点对航空工业尤为突出。大的拉应力会导致微裂纹的生成,并最终造成零件的破坏,压应力则能延长零件使用寿命。研究结果表明,采用静电冷却干切削加工,在工件表层会产生有利的压应力,在20μm深度内最大值为300~350MPa,压应力扩展深度达200μm。值得指出的是,切向残余应力是拉应力,在表面上或40~50μm深度范围内其最大值为200~400MPa。

相关文章

对切削加工区加注冷却介质的目的主要是冷却、润滑、排屑和被加工面的防锈保护,从而达到保护刀具,减少切削热,提高工件加工质量和生产率之目的。切削加工的冷却方法大体上可以理解为三种:湿式浇注冷却、自然冷却和干(亚干)式冷却。自然冷却 在切削加工中仅依靠自然环境冷却作用满足加工要求,这主要是相对目前加注切削液冷却切削方法而言,除自然环境外切削加工时不加任何“修饰”完成加工任务,如对铸铁材料的传统加工工艺。......

2025-09-29

由于干切削存在上述现象,所以对干切削机床的要求和使用与湿式切削有所不同。干切削机床必须具有良好的散热、排屑及吸尘装置和具有良好刚性的基础部件。1)干切削机床应有较高的刚性,以避免加工中产生振动。3)干切削机床应尽可能是高速机床,这种机床可降低30%左右的切削力,95%以上的切削热可由切屑带走,工件可基本保持室温状态。......

2025-09-29

加之由于切削液中的有害物质,对工人的健康造成危害,也使切削液的使用受到限制。所以对内孔表面粗糙度要求高的零件应尽量避免采用干切削。但在对铝合金进行的镗削加工的比较性切削试验中发现,在相同加工条件下,所获内孔表面粗糙度与加不加注切削液几乎没有关系。由以上几个方面认为,对于零件尺寸精度、表面粗糙度要求不高的非封闭式的切削加工,完全可以采用干切削。......

2025-09-29

不同材料、不同工况在实施MQL技术时具体用量目前拟用实验方法逐步解决。亚干式切削技术对刀具的要求不会苛刻,一般的YT、YW牌号刀具也可用于亚干切削,当与刀具涂层技术结合时,可取得更好的切削效果。目前,亚干切削加工已在许多加工领域中获得成功应用。......

2025-09-29

干切削加工时的刀具系统必须有良好的平衡状态和安全性。除刀具本身外,高速干切削同时对刀具与机床主轴间的连接刚性、精度及可靠性也提出了严格的要求。HSK和KM系列刀柄的结构特点见表3-3。表3-3 HSK和KM系列刀柄的结构特点图3-14 HSK工具系统a)刀柄结构原理 b)刀柄结构形式1)HSK工具系统采用1∶10锥度,刀柄为中空短柄,如图3-14a所示。图3-15为A型HSK面铣刀刀柄结构尺寸图。图3-16为HSK型刀柄及其连接结构图。......

2025-09-29

干切削刀具材料的选择首先应考虑干切削加工的特点,即刀具材料应具有耐高温、耐磨损、高韧度、低摩擦因数等性能。表3-4 加工常见工件材料的干切削刀具材料其次,刀具材料的选择还应考虑加工要求、加工方式等因素,并进行必要的试验研究。YM053则主要用于干切削加工各种铸铁。......

2025-09-29

干切削加工的基础研究和应用受到国内外广泛的重视,多年的研究成果推动了干切削技术的应用和实施。亚干式切削通常包括:微量润滑切削、低温微量润滑切削、保护气微量润滑切削、内冷喷射法、混喷喷射法工艺。上述术语和定义给出干切削和亚干切削的基本区别和规范,随着研究的深入和技术进步,标准也有一个不断进步和完善的过程。......

2025-09-29

图2-1反映了在实施硬态切削时,被加工件切削区存在切削温度和工件硬度变化之间的金属软化效应。图2-2 硬态干切削中已加工表面的白层硬态切削是非常典型、特殊的干切削。硬态干切削加工工件表面完整性是决定能否采用硬态切削作为淬硬钢精加工手段的重要指标。......

2025-09-29

相关推荐