镗孔是利用镗刀对已钻出、铸出或锻出的孔进行加工的过程。尾架可在后立柱的垂直导轨上与主轴箱同时升降,以便与主轴杆同轴,并镗削不同高度的孔。图6-33单刃镗刀不通孔镗刀;通孔镗刀2.双刃镗刀双刃镗刀的两条切削刃在两个对称位置同时切削,可消除由径向切削力对镗杆的作用而造成的加工误差。图6-38所示为用镗模法镗削箱体孔系的情况。......

2023-07-01

1.超声振动干镗削及其特点

将超声波的能量通过声学系统施加于镗刀上,使其以一定的频率和振幅作圆周扭转振动。由于刀具以v=wAcoswt(角速度w=2πf,f为振动频率,A为振幅)速度振动,形成了脉冲力作用的分离型振动切削机理,消除了普通切削过程中的弹性挤压振动,使切削过程变为脉冲状有规律的断续切削,切削力降为普通切削的1/10~1/3,系统稳定,刚性加强。

将超声波应用到镗削加工中,会使切削过程表现出一些特有的现象:

1)超声振动干镗削可得到薄而长的切屑,圈与圈之间的间距特别大,薄厚均匀一致,呈弹簧状。切屑与刀具前刀面的接触面十分光亮平滑,切屑有韧度,不易折断。

2)超声振动干镗孔得到类似于超精研的表面,其上布满均匀的网纹。

3)在镗削过程中,如果刀杆悬伸较长,则刚性差,但超声振动干镗削中,即使在主轴213r/min转速下也能稳定镗孔。整个切削过程中可以听到“咯、咯”声音,显得切削很轻松、稳定。一旦关掉超声波发生器,即使在转速很低的情况下,切削刃也会立刻崩掉。

4)切削速度v=7~55m/min范围内,始终没有发现积屑瘤,切削刃十分光滑。加工表面没有发现鳞刺。

5)在镗削过程中切屑没有明显温升,用手拿不感觉灼手,可见超声振动于镗孔切削温度不高。

2.超声振动干镗削的应用

40CrMnSiMoVA钢是我国自行研制的无镍低合金超高强度钢,主要用于飞机起落架等零件。其加工特点是强度高、切削力大、韧度好,但断屑困难、热导率低,切削区温度高,故刀具磨损严重。该种材料有很高的缺口敏感性,加工表面质量要求高,加之这种材料使用硬度高,因此,精加工广泛采用磨削、珩磨、超精加工等方法。但是由于该材料淬火温度高,热处理变形大,因此,加工效率低,特别是对于高精度孔的精加工更为困难。通常采用的超声振动湿式镗孔,是用脉冲力作用的分离型振动切削机理对40CrMnSiMoVA钢进行镗孔。虽然取得了比较理想的切削效果,但是切削过程中切削液的使用增加了成本且污染环境。而采用超声振动干镗孔的加工方法,可以实现以车代磨、代珩的高效率的精加工。

采用如下切削用量:切削速度v≤35m/min,进给量f=0.1mm/r,单边背吃刀量ap=0.05mm。镗削后测得的加工结果为:①圆度0.003~0.005mm,圆柱度0.004~0.006mm;②试件的表面粗糙度值Ra<0.3μm;③对上述试件加工表面进行显微硬度检测,其硬化程度仅为45.1%。这些数据说明,超声振动干镗削40CrMnSiMoVA钢可达到或超过磨削效果,而且切削区的变形很小。

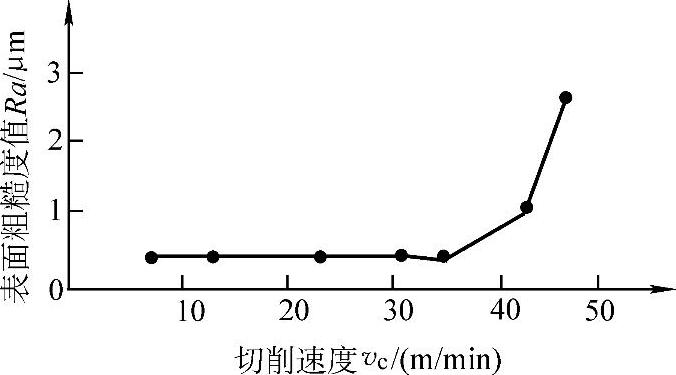

图4-71 切削速度对表面粗糙度的影响

注:ap=0.05mm,f=0.07mm/r。

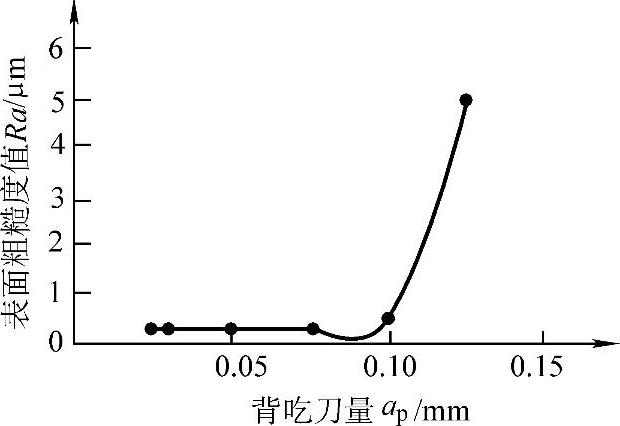

图4-71、图4-72和图4-73分别表示了切削速度、进给量、背吃刀量与加工表面粗糙度的关系。由图4-71可见,当v小于某一切削速度vc(vc=wA)时,表面粗糙度几乎与切削速度无关。只有当切削速度v≥vc时,表面粗糙度与普通镗削才没有区别。超声波振动干镗削时,必须使切削速度v<vc,而只有在v≤(1/3)vc时,才会得到显著的振动镗削效果。由图4-72可见,在系统刚性较好,不产生自激振动的条件下,如果刀具不带有修光刃,表面粗糙度值随进给量加大而略有增加。这是由于几何因素作用的结果。在系统刚性足够的条件下,刀具可带有修光刃,以便在保证表面粗糙度要求的条件下加大进给量,提高生产效率。图4-73表明,随着背吃刀量增加,表面粗糙度值亦有所增加,主要是因为该材料抗拉强度很高,随着背吃刀量的增大,超声波发生器功率满足不了要求所致。在背吃刀量ap<0.05mm时,表面粗糙度几乎与背吃刀量无关。在超声波发生器功率足够的条件下,且系统刚性足够时,可以增大背吃刀量以提高生产效率。

图4-72 进给量对表面粗糙度的影响

注:ap=0.1mm,υ=23m/min。

图4-73 背吃刀量对表面粗糙度的影响

注:υ=28m/min,f=0.1mm/r。

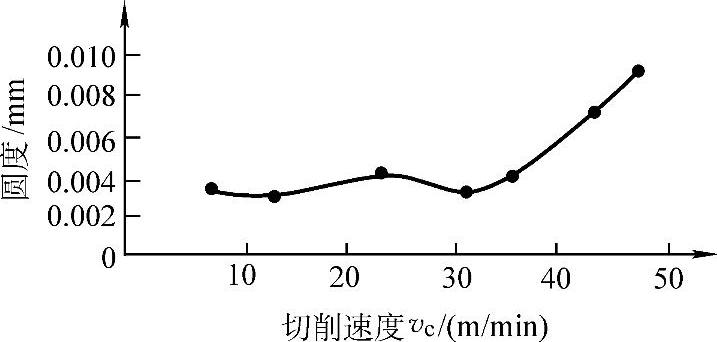

图4-74 切削速度对圆度的影响

注:ap=0.05mm,f=0.07mm/r。

图4-74、图4-75和图4-76分别表示了切削速度、进给量和背吃刀量与圆度的关系。由图4-74可见,在切削速度v≤(1/3)vc时,其加工圆度精度很高,这是因为镗削时,脉冲切削力使平均切削力大为降低,极大地增加了工艺系统稳定性,从而使加工圆度达到很高的精度。随着切削速度的增加,超声波振动干镗削越来越接近普通镗削,加工圆度下降,最终接近普通镗削。图4-75表明,超声波振动干镗削时的进给量对加工圆度影响不大,可以采用大进给量以提高生产率。图4-76则表明,在超导波发生器有足够功率保证切削刃有规律振动的条件下,背吃刀量几乎对加工圆度无影响。但随着背吃刀量的增加,会影响刀具切削刃的振动特性,使加工圆度下降。一般选取的镗削深度应视超声系统功率而定。

图4-75 进给量对圆度的影响

注:ap=0.05mm,υ=23m/min。

图4-76 背吃刀量对圆度的影响

注:υ=28m/min,f=0.1mm/r。

有关干切削理论与加工技术的文章

镗孔是利用镗刀对已钻出、铸出或锻出的孔进行加工的过程。尾架可在后立柱的垂直导轨上与主轴箱同时升降,以便与主轴杆同轴,并镗削不同高度的孔。图6-33单刃镗刀不通孔镗刀;通孔镗刀2.双刃镗刀双刃镗刀的两条切削刃在两个对称位置同时切削,可消除由径向切削力对镗杆的作用而造成的加工误差。图6-38所示为用镗模法镗削箱体孔系的情况。......

2023-07-01

由于振动诊断具有诊断结果准确可靠和便于实时诊断等诸多优点,因而它成为应用最广泛、最普遍的诊断技术之一。特别是近年来,随着振动信号采集、传输以及分析用仪器技术性能的提高,更进一步地促进了振动诊断技术在机械故障诊断中的应用。ψ称为简谐振动的相位,是时间t的函数,单位为rad。表5.2根据振动后果选择振动监测参数测量参数选择的另一个问题是振动信号统计特征量的选用。......

2023-06-22

机床的主运动为镗轴6 或平旋盘7 的旋转运动。后立柱2 的垂向导轨上有支承较长的镗杆,以增加镗杆的刚性。可见该变速组共有三种不同的传动比。浮动镗削适用于精加工批量较大、孔径较大的孔。垂直孔的镗削方法。利用回转工作台的定位精度,来镗削如图3-50所示工件的A、B 孔。回转法镗削主要依靠镗床工作台的回转精度来保证孔系的垂直度误差符合要求。......

2023-06-29

超声波传感器是利用超声波的特性研制而成的传感器。超声波传感器可分为整体式和分离式,具有独立完成发射和接收超声波的功能。图5-2-17 焊缝跟踪的横波探头非接触式超声波传感器通过气体介质传播超声波,采用纵波形式,由于超声波在气体介质中传播损耗大,所以必须加入匹配层进行声、电匹配,利用聚焦超声透镜技术提高空气超声波传播器的灵敏度。目前,空气超声波传感器已应用于二氧化碳气体保护焊和埋弧焊。......

2023-06-26

在超声波检测中,除了常用的纵波直探头、横波斜探头和双晶探头外,还有多种特殊探头供选用。图13-24所示为超声波检测用典型直探头和斜探头。与常规的脉冲回声检测技术相比,TOFD的缺陷检测与缺陷的方向无关。6TOFD检测系统易于搬运。TOFD应用于在役检测,具有其独特优势,比RT检测更加灵活方便,比超声波检测更加准确。TOFD设备相对比较贵,对操作者的要求比较高,超声二级以上人员才能考TOFD检测资质。......

2023-07-02

超声波传感器概述声波类型声波是一种机械波。超声波传感器的应用1)超声波传感器如图3-35所示,空咖啡罐盒经漏斗灌装后,需达到规定的高度才可封装,其检测传感器多使用超声波传感器。图3-36超声波传感器测液位示意简图超声波的速度在各种不同的液体中是不同的。图3-37超声波传感器防碰撞示意简图4)超声波防盗报警器图3-38为超声波防盗报警器电原理框图。发射器发射出频率f=40 kHz左右的连续超声波。......

2023-06-23

振动拉曼光谱是历史上最早也是迄今为止应用最广泛的拉曼谱。利用拉曼光谱的这一性质,可以获得样品的成分、微结构和内部运动的信息。它们的不同之处是红外光谱中需要分子有偶极矩的变化,而拉曼光谱需要分子有极化率的变化。所以说,红外和拉曼光谱研究分子结构及振动模式是互补的。从以上表述可以知道,利用拉曼光谱可以得出物质的分子振动能级情况,从而可以鉴别物质的分子结构。......

2023-06-20

把振动信号输入电压表,根据电压值和测量系统的电压灵敏度的大小,计算出振幅。把已记录或显示的振动波形的幅值,乘以响应的灵敏度,计算出振幅。用百分表或千分表固定在不动的参考点上作直接测量,可得位移振幅的峰值。激振力可用压电式或电阻式测力传感器测量,也可通过测量振动体的加速度并加以换算间接测量。随机振动的测量系统框图见图7-18。......

2023-08-20

相关推荐