传统插削是采用有滚动或无滚动的往复运动方式插齿,这种加工方式会使工件加工表面产生强烈的变形和加工硬化,从而导致插齿刀后刀面发生磨损,影响插齿过程的进行和插齿质量。试验过程的结果表明,采用涂层刀具,在不降低插齿刀使用寿命和加工质量的条件下,完全可以实现干插齿加工。从图4-63b可以看出,在一定的插齿间歇次数下,干切削加工时的月牙洼磨损深度值比使用切削液时小。......

2023-06-25

1.干式滚齿加工

20世纪60年代以来,世界各国一直在为采用硬质合金滚刀以提高滚齿工艺水平而努力。我国在重型机械行业,对模数较大的淬硬齿轮(硬度在50~52HRC以内)进行刮齿精加工,能达到7~8级的加工精度,个别情况也可达到6级精度水平。这方面已有成熟的经验,与国外水平相当。进入20世纪90年代中期,研究中心转移到大批量生产的滚—刮—珩汽车齿轮上来。近年来,随着环保立法对切削液的使用和废油处理的限制,齿轮加工的重心又转向了不用切削液的干式齿轮加工,以求得到良好的社会效益和经济效益。

日本的三菱公司、美国的格里森公司都在齿轮干切削方面做了大量的工作。三菱公司推出了世界上第一套干滚切系统,其切削速度是传统滚切速度的两倍,达到了200m/min。三菱公司专门设计了涂有专有涂层的MACH7高速钢滚刀,这种涂层有助于散热,并减少刀具磨损,滚刀寿命是一般湿式加工方式的五倍。这一系统在加工汽车末级传动齿轮、大型载重齿轮、汽车小齿轮及行星齿轮时效果均很理想,使生产成本降低40%。格里森公司用硬质合金滚刀在Phoenix机床上用干切削方法加工锥齿轮,滚切速度可达3000r/min,与传统的高速钢刀具湿切削相比,降低切削时间50%,而且齿轮表面粗糙度显著降低,几何精度大大提高,加工精度可达AGMA12~13级。该公司生产的GP系列滚齿机以其独特的设计,使其加工质量能与湿加工相媲美。其床身设计成大角度斜坡,以利于切屑流动;床身内部循环冷却,以利于维持热平衡;此外,机床还配有一套真空除尘系统。

某工厂在对轿车变速操纵轮工艺装备进行技改时,决定由原来的湿式加工改造为干切削。为此采用涂层硬质合金滚刀替代原来的涂层高速钢滚刀,切削速度由原来的110m/min提高到了290m/min。这不仅缩短了加工时间,提高了机床的加工能力,而且每件的加工费用降低了43%(见图4-48)。由此可见,采用干切削可以获得很好的技术经济效益。

用高速钢滚刀对钢质齿轮滚齿时,一般需加切削液对滚刀进行冷却和润滑,同时能使工艺系统温度稳定,以保证加工精度。用硬质合金滚刀进行高速滚齿时,由于交变的瞬时热冲击会造成滚刀崩刃,这是高速滚齿长期不能推广的重要原因之一。为此,人们进行了广泛的研究,以求改善滚刀的性能。例如,开发新的刀具材料(如细晶粒、超细晶粒的P25~P40,我国相应的牌号有“材21”、“材23”和热强度更高的K05~K10);对滚刀进行TiN和TiAlN涂层等。这些方法虽然使硬质合金滚刀的切削速度达到200m/min左右,但还不能避免崩刃的出现。近年来,也开发了陶瓷材料滚刀,其切削速度可达400m/min,但价格过于昂贵。

图4-48 干式滚铣汽车操纵轮的经济效益

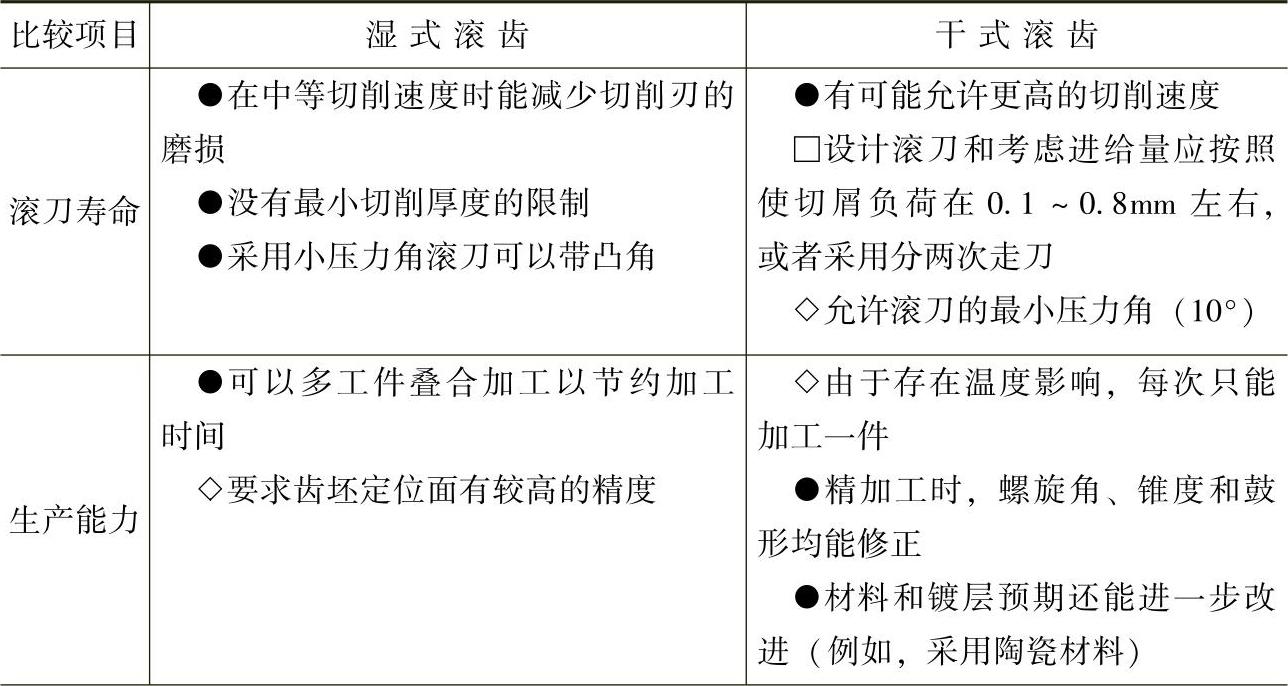

能否干式滚齿,不是简单地提高转速和不用切削液,而是需要对刀具、机床和工艺参数进行综合协调和优化,作出重大改进才能实现。表4-16是干式滚齿和湿式滚齿的比较。

表4-16 干式滚齿和湿式滚齿的比较

(续)

注:●表示占优势;□表示中性;◇表示弱点;■表示不一定。

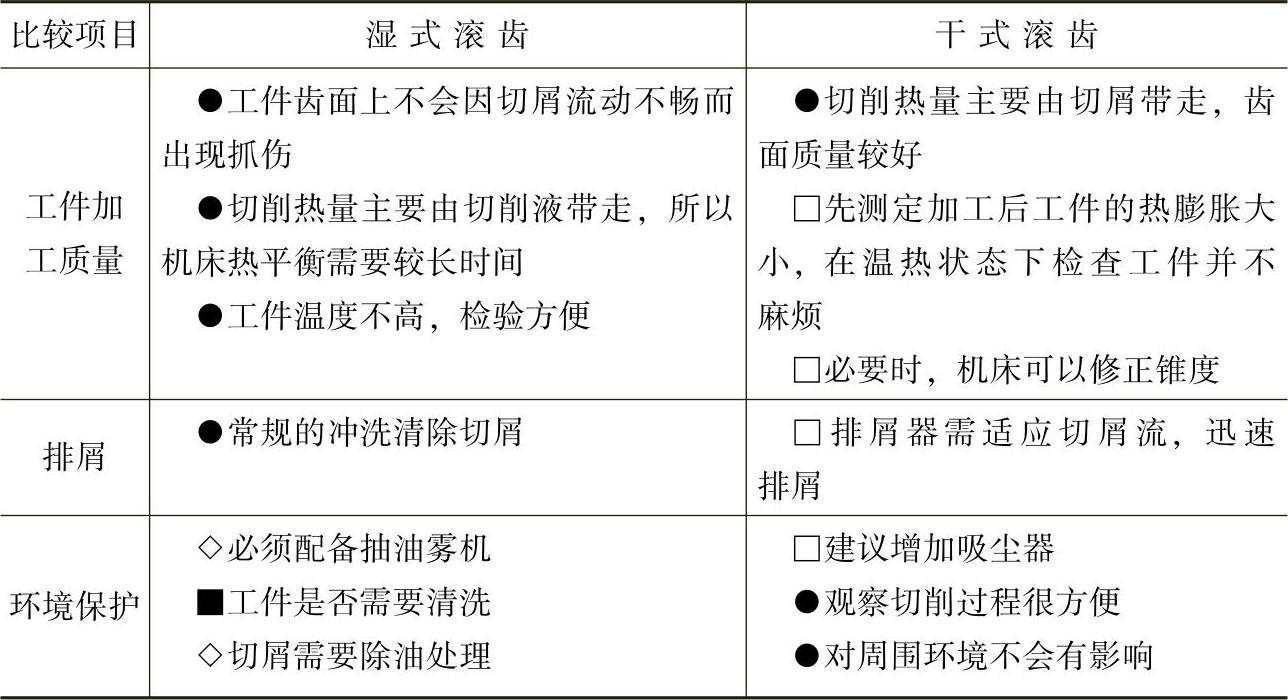

高速干式滚齿工艺对滚齿机的要求是提供足够高的切削速度和切削功率,并从保证工件加工质量和延长滚刀寿命的角度处理好能量分配,如图4-49所示。

图4-49 干式滚齿时理想的切削能量分配

美国某公司设计了一种型号为LC82的新型滚齿机,驱动滚刀的电动机功率为18kW,转速为3000r/min,滚刀最大直径为900mm,此时滚刀转速为850r/min,工作台的转速可达450r/min,并配备了适合干切削的排屑装置和自动上下料机构。在该机床上滚削汽车变速器中的齿轮,若采用TiN涂层高速钢滚刀加工,切削速度为120m/min,进给速度为3mm/r,加上上下料时间3s,单件总工时为28s;若采用TiN硬质合金滚刀干滚削,切削速度为350m/min,单件总工时则降至17s;若用陶瓷滚刀干滚削,单件总工时可进一步下降至13s,这样加工成本可下降15%~25%。

进行干滚削的滚刀应设计成多头多槽的长滚刀(目前用得较多的是双头,12~18槽),切削槽数越多,参加切削的刀齿数目增多,可提高齿形精度,减小切屑厚度。但必须保证有足够的容屑空间和刃磨次数(不得少于18~20次)。滚刀的长度越长,容许窜刀范围越大。通过窜刀,可使滚刀各刀齿的磨损均匀,适当地选择窜刀量对延长滚刀寿命有重要影响。假若长度比标准滚刀增加一倍,刀具价格也增加一倍,那么通过窜刀使寿命可以增加两倍。

滚刀的刃磨应安排在加工完一批工件或生产满一个班后进行。刃磨质量会影响滚刀的使用寿命。刃磨余量要小,滚刀刃口一定要倒成0.05~0.1mm的圆角,如图4-50所示,否则滚刀刃磨后涂覆的TiN涂层容易剥落。刃磨时用金刚石砂轮,磨削速度为20~30m/min,轴向往复行程速度约为4m/min,最后无火花磨削约0.5h。刃口可用布轮进行抛光倒钝,然后再去涂层。

图4-50 滚刀刃口的倒钝

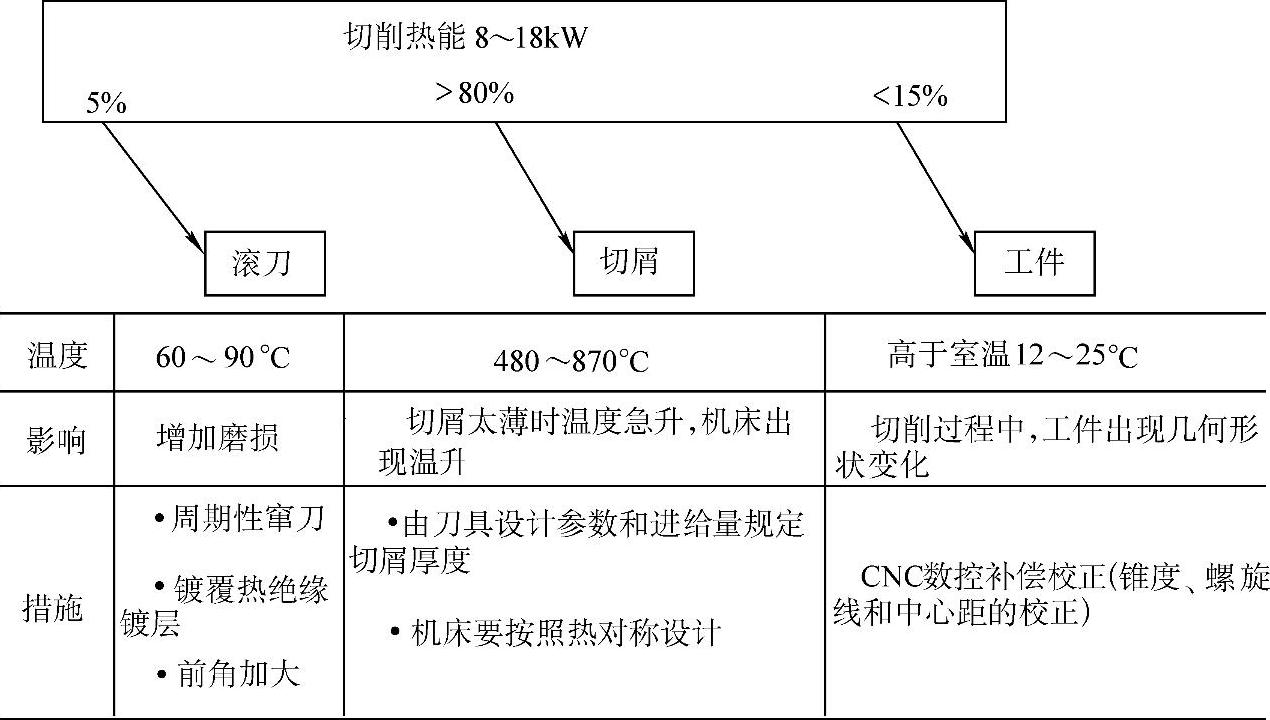

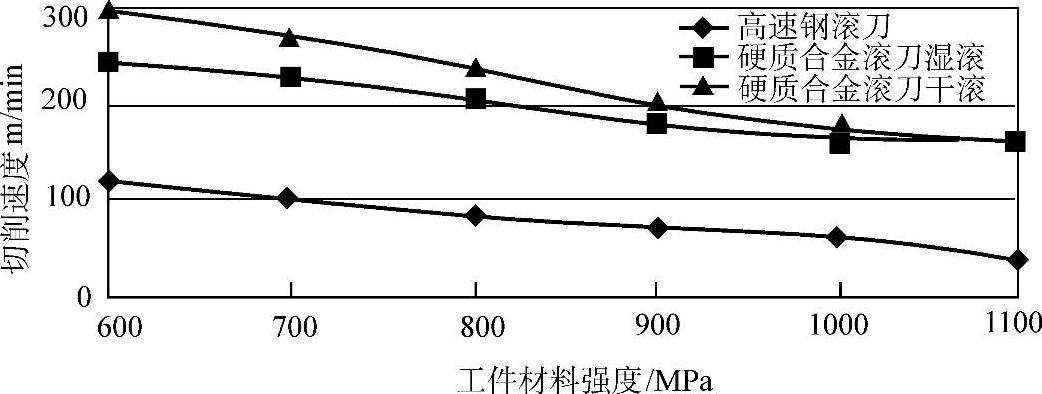

进行干滚削时的切削速度主要受滚刀材料和工件材料限制。工件材料越硬或者强度越高,则允许的切削速度就越低,如图4-51所示。进给速度受走刀波纹高度限制,若后续有剃齿工序,能去除波纹,可选用较大的进给速度。为保证切削厚度不小于0.1~0.12mm,当工件材料较硬时,只能降低进给速度。切削厚度也与刀具和工件材料强度有关,如图4-52所示,一般在0.1~0.2mm之间。

图4-51 滚切速度和工件材料强度之间的关系

图4-52 允许的切屑厚度和工件材料强度之间的关系

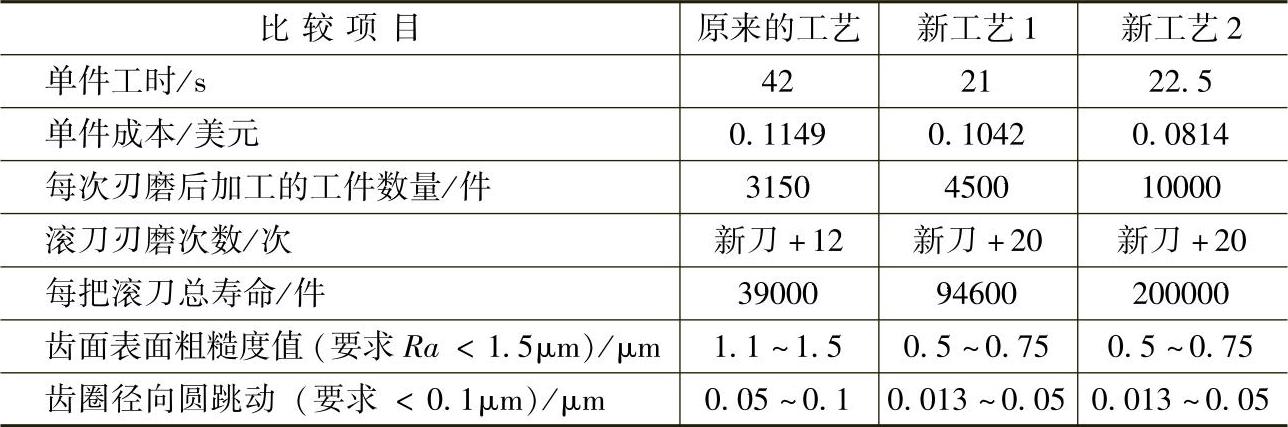

干滚齿加工在大批量生产中能取得良好的经济效益。表4-17是美国福特公司某工厂加工汽车转向齿轮时几种工艺方案的比较。工件材料为SAE1045,硬度为22HRC。原来的工艺为用高速钢滚刀湿式滚齿。新工艺1为P类硬质合金滚刀TiN涂层,前角为0°,14槽,采用干高速滚齿;新工艺2为P类硬质合金滚刀TiAlN复合涂层,前角为5°~7°,12槽,干高速滚齿。从表4-17中可以看出,新工艺不仅提高了生产率,降低了成本,加工质量也全面超过了高速钢滚刀滚齿的水平。

表4-17 加工汽车转向齿轮时几种工艺方案的比较

2.不同冷却方法滚齿效果比较

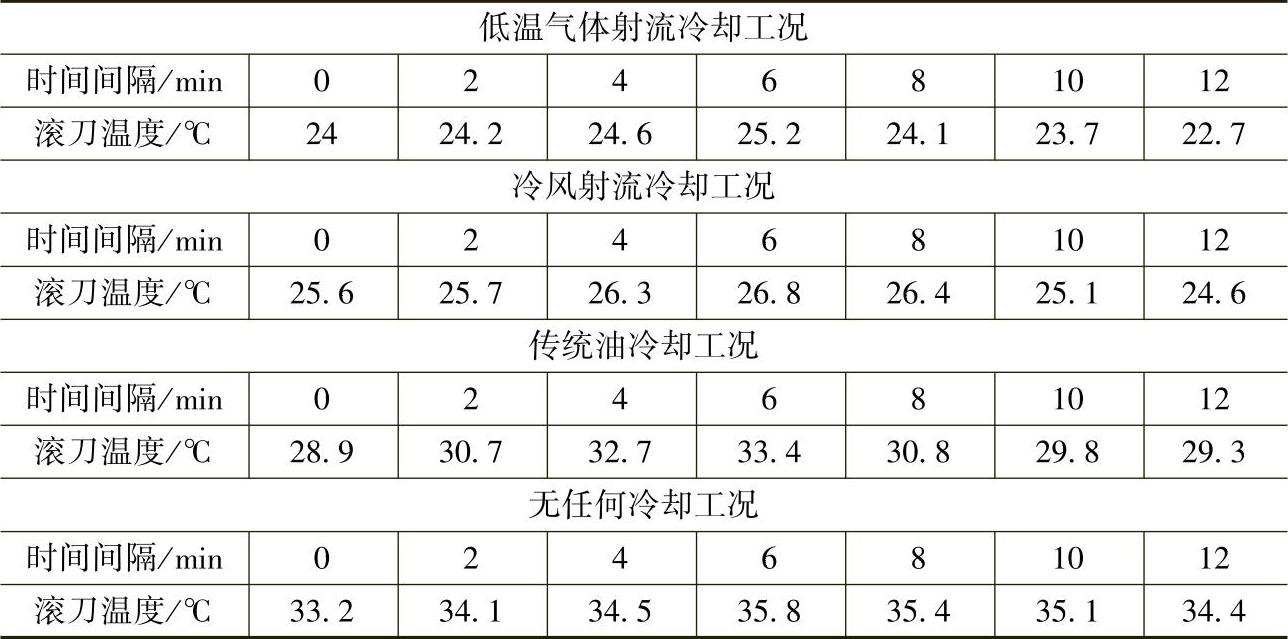

某高校进行了低温气体射流冷却(冷气、水、油混合雾化射流,即亚干冷却)、冷风射流冷却、传统油冷却、不加任何冷却介质四种不同冷却方法进行滚切试验。试验用工件材料选用45钢,硬度为175HBW;加工齿轮内径为25mm,Z=24,m=3mm;试验机床为YB3150滚齿机及附件,滚刀材料为W18CrMnNi、A级、头数K=1;测量仪器:激光红外线测温仪(ST—60美国)、传感式测温表TM—920C、BCJ—2型表面粗糙度检测仪等;试验用装置为冷风射流发生器。

由于滚切齿轮时切削温度测量非常困难,试验通过测量参与切削的滚刀刀齿齿背的瞬间温度来间接反映滚刀切削时各种冷却方法下切削区的切削温度,试验过程中记录的试验数据如表4-18所示,以曲线表示如图4-53所示。

表4-18 四种冷却工况下滚刀刀齿齿背温度试验数据

图4-53 四种冷却方法滚刀齿齿背温度对比

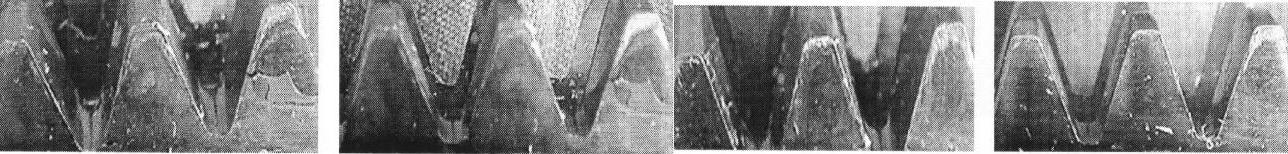

滚齿切削试验时在前述四种冷却工况下,滚刀前刀面磨损、烧损状况见滚刀刀齿磨损宽度数据表4-19,滚刀前刀面磨损、烧损状况见图4-54~图4-57。

表4-19 滚刀刀齿磨损宽度数据 (单位:mm)

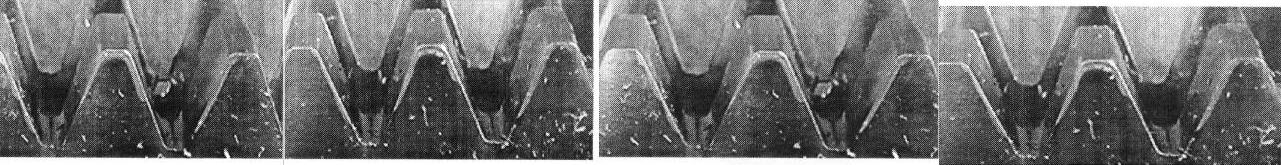

滚齿切削试验时在前述四种冷却工况下,切屑形态见图4-58~图

图4-54 无任何冷却介质切削的刀具磨损情况

图4-55 传统油冷却切削的刀具磨损情况

图4-56 冷风射流切削的刀具磨损情况

图4-57 低温气体射流冷却切削的刀具磨损情况

图4-58 低温气体射流冷却切削时的切屑形态

图4-59 冷风射流冷却切削时的切屑形态

图4-60 传统油冷却切削时的切屑形态

图4-61 无任何冷却介质切削时的切屑形态

从图4-58~图4-61的切屑形态可以看出,低温气体射流冷却切削情况下切屑外表面光滑,切屑小而细长,内表面相对不是太粗糙;冷风射流冷却切削情况下的切屑呈条状,几何尺寸比低温气体射流冷却切削工况下大,外表面可见摩擦表面,内表面受挤压有轻微炭化;传统油冷却切削情况下的切屑呈块状,外表面较粗糙,内表面显见炭化;无任何冷却介质切削情况下切屑大,呈块状,外表面非常粗糙,内表面炭化严重,有“烧伤”现象。

由表4-18、图4-53可知,低温气体射流冷却对切削热的抑制要好于冷风射流冷却,其主要原因是低温气体射流冷却加入微量润滑油,冷风条件下加强了润滑效果,改善了刀具与工件之间的摩擦状况,因而能更好地降低切削温度;油冷时切削温度明显低于不加任何冷却方法的情况,不加任何冷却方法情况摩擦大,产生切削热不能及时带走,而油冷时有润滑,大量的油浇注能够带走一部分切削热,虽然效果不如低温气体射流冷却切削、冷风冷却切削,但是较不加任何冷却介质切削方法要优越得多。试验表明:低温气体射流冷却滚削(冷气、水、油混合雾化射流,即亚干冷却)时测量的滚刀切削温度最低,冷风射流冷却、传统油冷却、不加任何冷却介质冷却滚削时测量的滚刀切削温度依次增高。同样,由图4-54~图4-57可知:低温气体射流冷却滚削(冷气、水、油混合雾化射流,即亚干冷却)时滚刀的磨损最轻微,冷风射流冷却、传统油冷却、不加任何冷却介质冷却滚削时滚刀的磨损依次严重。

干式齿轮加工中采用硬质合金、高速钢刀具或适宜的涂层,同时进行亚干冷却、冷风冷却切削以及在适宜工况下的高速切削,可以获得良好的加工质量、高的生产效率和低的生产成本,这种工艺方法将会在齿轮加工中得到广泛应用。

有关干切削理论与加工技术的文章

传统插削是采用有滚动或无滚动的往复运动方式插齿,这种加工方式会使工件加工表面产生强烈的变形和加工硬化,从而导致插齿刀后刀面发生磨损,影响插齿过程的进行和插齿质量。试验过程的结果表明,采用涂层刀具,在不降低插齿刀使用寿命和加工质量的条件下,完全可以实现干插齿加工。从图4-63b可以看出,在一定的插齿间歇次数下,干切削加工时的月牙洼磨损深度值比使用切削液时小。......

2023-06-25

要彻底消除切削液带来的环境污染,干式螺纹加工则是可行的方法。国内目前对干攻螺纹加工方法研究不多。搓制丝锥在干攻螺纹时易崩刃,磨制丝锥基本能满足加工要求,TiN涂层挤压丝锥既满足了螺纹的加工质量要求,又具有长的使用寿命。图4-65是湿式攻螺纹与干攻螺纹的丝锥寿命比较。......

2023-06-25

干滚切工艺因不需要使用切削液,除了明显地减小了生产成本与有利于环境保护外,还能获得很好的表面粗糙度,齿轮加工精度可以很容易达到ISO7级精度。......

2023-06-25

与湿切削相比,干切削刀具的工作条件更为恶劣,对刀具的要求也就更严格,如图3-18所示。图3-18 干切削加工对刀具的要求1)刀具应具有优异的耐高温性能。3)干切削刀具的结构要保证排屑方便快捷,以减少热量堆积。5)干切削刀具安装要安全可靠。......

2023-06-25

滚切齿轮时,滚刀与齿坯两轴线间的相互位置相当于两螺旋齿轮相啮合时轴线间的相互位置,滚刀的安装角必须使滚刀的螺旋线方向准确地与被加工齿轮的轮齿方向一致。齿坯的装夹精度及安装歪斜度除影响齿轮的径向误差外,还会影响齿向误差,因此在安装齿坯时应高度重视。通常分粗切和精切二次走刀,第一次切出全齿的绝大部分,经测量工件公法线长度或弦齿厚后,再决定第二次切削的径向进刀量,以达到设计要求。......

2023-06-29

由于在切削过程中不使用或使用少量的切削液,干切削加工规律将明显不同于加注切削液的湿切削规律。所以,必须进行系统的试验与应用研究,建立干切削的基本理论体系。图1-4 干切削加工技术的研究体系要使干切削加工技术广泛应用于生产实际,还需要对其相关技术进行深入的研究。2)干切削加工的刀具材料及其涂层技术研究。4)干切削加工刀具的几何参数选择及优化方法研究。6)干切削加工工艺系统的匹配研究。......

2023-06-25

以色列ISCAR公司认为,干切削工艺是切削加工技术的主要发展趋势。我国部分高校和研究院所已进行了大量干切削加工技术的研究和探讨,并取得了一批科研成果。在干切削加工的试验研究中,与硬质合金刀具相比,寿命提高两倍以上,生产成本与其相当或略低。......

2023-06-25

相关推荐