图4-38所示为用AQUA钻头和涂层硬质合金钻头高速干钻削碳钢S50C时的情况对比,AQUA钻头加工孔的数量是涂层硬质合金钻头的四倍以上。当干钻削铝合金时,上述三个因素对刀具使用寿命和加工表面粗糙度的影响,可通过正交试验进行分析。表4-13 主轴转速和进给量图4-41 每种钻头所加工孔的表面粗糙度值试验中每钻削10个孔后,将切屑收集起来以便观察分析和比较。......

2023-06-25

1.深孔加工中的干钻削

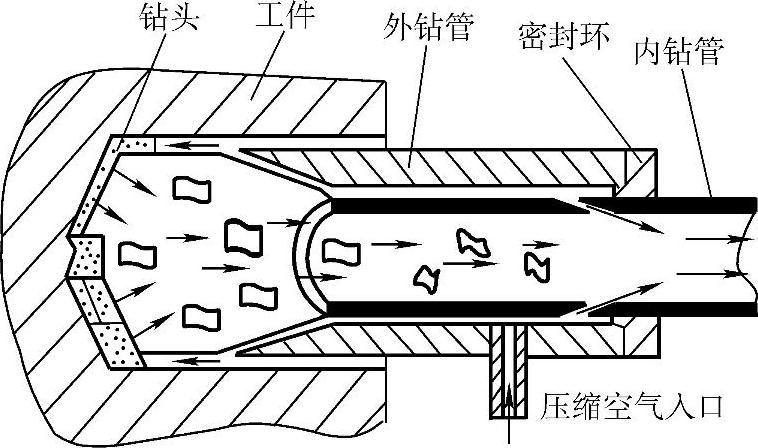

深孔钻削是金属切削加工中较困难的工艺过程,深孔加工常用的钻头有枪钻、内排屑深孔钻、喷吸钻、套料钻等。现在采用普通喷吸钻的工作原理以压缩空气代替切削液的深孔加工方法,钻头的结构设计和几何参数的选择作了适当的改进,制造工艺较为简单。

图4-45为气体喷吸钻工作原理图,压缩空气由进口处进入后,三分之二的气体从内、外管之间通过钻头上的小孔进入切削区,另外的三分之一气体从内管后端的斜孔向后排出,由于斜孔很小,气体流速很快,产生喷射效应而形成一个低压区,使管的后端对切削区有一定的吸力,从而将切屑很快向后排出。

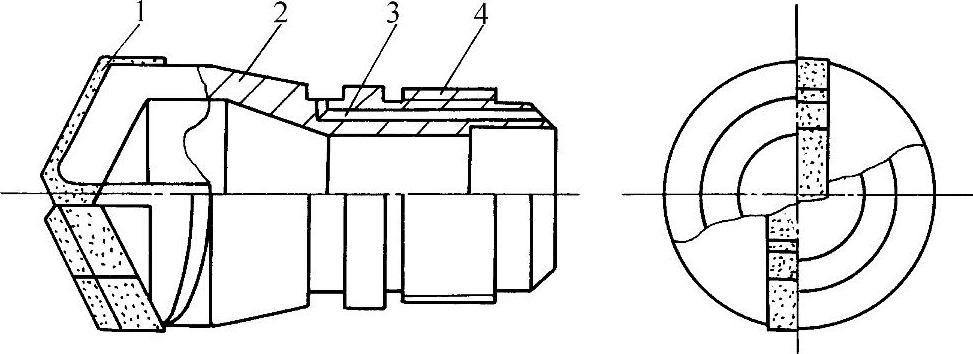

图4-46为喷吸钻钻头的结构示意图。与普通喷吸钻刀片的错齿排列方法不同,气体喷吸钻钻头刀片的切削刃采用在钻头中心线上连续排列的方法。一是可以有效地减少径向切削力的不对称,有利于减少因径向力而引起的钻杆偏斜;其次,有利于制造并增强刀尖的强度,根据直径大小和钻头各部位的切削条件,可以用一到几片不同牌号的硬质合金刀片焊在刀体上,通常在钻头中心应选择韧度较好的刀片,如YT5等,而在钻头的外缘则可选择高温切削性能较好的刀片,如YT15、YW2等。

图4-45 气体喷吸钻工作原理图

图4-46 喷吸钻钻头的结构图

1—刀片 2—刀体 3—通气小孔 4—方牙螺纹

气体喷吸钻钻头的几何参数如下:

(1)钻尖角 由于刀片布置较对称,径向力较小,因此,取较适中的120°左右的钻尖角,这样,可以增大刀片外缘的刀尖角,改善散热条件,提高钻头寿命。

(2)前角 因为钻头切削刃各处切削力不同,为保证切削刃的强度和切削效率,靠近钻头外缘处可取γ0=8°~15°,而在钻头近中心处,为防止崩刃,可采用0°~-5°的前角。为增加切削刃的强度,可用油石在切削刃上修磨出0.05~0.1mm、0°~-5°的倒棱。

(3)后角 为增强钻头的强度,后角可适当取得小一些,钻削钢材时,可取α0=5°~8°。

(4)分屑槽 在切削刃上应磨出分屑槽,分屑槽的尺寸取宽1~1.5mm,深0.3~0.5mm为宜。这样可减少切屑的宽度,切屑变形减小,有利于排屑的顺畅,两条分屑槽之间切削刃的长度应根据钻头排屑孔的大小决定,一般可在5~10mm之间选择。

(5)断屑槽 切屑的形状是关系到深孔加工成败的关键,切屑的形状以C形为佳。由于断屑情况取决于工件材料、切削用量和刀具几何参数等因素,所以断屑槽参数必须通过试验才能最后确定,在制造时,可先在车刀上进行试验。

此外,气体喷吸钻钻头刀片的外缘与孔壁接触处应修磨圆滑,这样,刀片外缘可代替导向块,减少了制作成本。

要使切屑顺利地从内管排出,内管的排气小孔的加工质量十分重要。孔的轴线与钻头的轴线成30°较好,角度太大,不利于在管内形成低压空间和产生喷吸效应,角度太小则加工比较困难。如果内管的管壁较厚,小孔可直接在内管壁上加工,如果管壁较薄,可利用内、外管末端的密封圆环配合加工,直接在密封圆环上加工出斜孔。

当钻头直径较小时,为了尽可能增加内管内径,可直接在刀体上铣出直槽来代替六个小孔,但此时刀体末端与外管的配合间隙应尽量减小,以减少气体的泄漏。刀体与外管的连接应采用多头方牙螺纹,以便于钻头的拆卸。

与使用切削液的喷吸钻相比,气体喷吸钻的刀片散热较为困难,因此温度较高。为此,可在进气口处增加一个定量泵,并使切削液雾化后进入进气口,这样可大大改善刀片刃口的工作状况,从而提高切削速度。

2.采用热管技术的干钻削

这种方法是在钻头中加工一个孔,在其中加入液体(水),然后盖上盖子,这样就形成了一个热管。热管在工作中没有任何移动件或电子元件。在钻削过程中,由于钻尖连续与工件接触,因此会产生热量,这些热量会从钻尖处传递到钻头本体上。随着热从钻尖传到热管中,管中液体变热而沸腾,并在热管中产生蒸汽。蒸汽上升会从钻头顶尖处带走部分热量,直至刀夹(V形法兰或HSK)体所在的钻柄处。这种热对流动作可以让刀夹充当散热器,并将热从钻头带走。随着热的扩散,蒸汽冷却并重新冷凝成液态水。液体流回热管,这种循环一直重复进行。实际上,热管是一个热驱动泵,由它将热从钻头顶尖带走。这种热管使钻头的寿命比直接进行干钻削的钻头寿命延长了40%~60%。图4-47则是这种热管钻头顶尖处的热量分布情况。

3.几种材料的干钻削比较

干钻削是干加工工艺中最难的工艺,但通过改进钻头的几何形状和采用硬涂层可以解决这一问题。如改进排屑槽的横截面形状,使槽口直接延伸到柄部,增大排屑槽的螺旋角,采用较大的倒锥、较窄的倒棱和较小的切削刃半径,以及采用TiAlN涂层和微量润滑等措施,以减少摩擦和确保可靠排屑。表4-15列出了干钻削的应用实例。

图4-47 热管钻头顶尖处的热量分布情况

表4-15 干钻削的应用实例

有关干切削理论与加工技术的文章

图4-38所示为用AQUA钻头和涂层硬质合金钻头高速干钻削碳钢S50C时的情况对比,AQUA钻头加工孔的数量是涂层硬质合金钻头的四倍以上。当干钻削铝合金时,上述三个因素对刀具使用寿命和加工表面粗糙度的影响,可通过正交试验进行分析。表4-13 主轴转速和进给量图4-41 每种钻头所加工孔的表面粗糙度值试验中每钻削10个孔后,将切屑收集起来以便观察分析和比较。......

2023-06-25

在钻床上进行的切削加工称为钻削。图9-22钻孔所能完成的工作1. 钻床钻削加工时,刀具的旋转运动为主运动,刀具沿轴向移动运动为进给运动。图9-23钻床图9-23钻床钻、扩、铰加工对中等尺寸以下、精度要求较高的孔,先用钻头进行钻削加工。扩孔可在一定程度上校正原孔轴线的偏斜,扩孔的尺寸公差等级为IT10~IT9,表面粗糙度Ra为6.3~3.2 μm,属于半精加工,常作为铰孔前的预加工。......

2023-06-24

目前使用的刀具中有40%是涂层刀具,新的涂层还在不断出现,使用涂层刀具实现干切削加工的趋势在不断增长。因此,要注意干切削机床的快速排屑结构、辅助排屑设施和提高干切削机床热稳定性的结构设计。......

2023-06-25

扩孔常用于扩大孔的直径或提高孔的精度,作为孔的最终加工或铰孔、磨孔前的预加工。Z3040 型摇臂钻床适用于单件和中小批生产中大、中型零件的加工。主切削刃是前刀面与后刀面的交线,标准麻花钻主切削刃为直线。钻头螺旋槽表面与外圆柱表面的交线为螺旋线,该螺旋线与钻头轴线的夹角称钻头螺旋角,记为β。......

2023-06-29

近年来,CBN刀具在珠光体灰铸铁发动机缸体的平面铣削加工中表现出了优良的特性。干铣削Al-Si10Mg材料时的主要问题是刀具使用寿命短,加工表面质量差。试验表明,应用高压水喷射进行亚干铣削加工,可大大降低切削力,并明显地改善了加工工件的表面粗糙度。......

2023-06-25

干切削加工的基础研究和应用受到国内外广泛的重视,多年的研究成果推动了干切削技术的应用和实施。亚干式切削通常包括:微量润滑切削、低温微量润滑切削、保护气微量润滑切削、内冷喷射法、混喷喷射法工艺。上述术语和定义给出干切削和亚干切削的基本区别和规范,随着研究的深入和技术进步,标准也有一个不断进步和完善的过程。......

2023-06-25

表11-2 GYX-nM钢材预处理装置技术数据图11-7 GYX-nM钢材预处理成套设备2.开卷落料线板厚0.5~6mm的钢板,钢厂有卷料供应,特别供汽车制造用钢板,厚度在0.6~2.3mm的范围内,几乎100%采用卷料,最大卷料重量已由33t发展到45t,板宽最大至2600mm。表11-3 数控板料开卷校平剪切线开卷落料自动线 厚度0.55~2.6mm,板宽1830mm的卷料钢板开卷、落料、堆垛生产线是汽车制造厂等冲压生产线的前置设备,见图11-8。通用切割设备 通用切割设备是泛指切割板料设备的统称。......

2023-07-02

对切削加工区加注冷却介质的目的主要是冷却、润滑、排屑和被加工面的防锈保护,从而达到保护刀具,减少切削热,提高工件加工质量和生产率之目的。切削加工的冷却方法大体上可以理解为三种:湿式浇注冷却、自然冷却和干(亚干)式冷却。自然冷却 在切削加工中仅依靠自然环境冷却作用满足加工要求,这主要是相对目前加注切削液冷却切削方法而言,除自然环境外切削加工时不加任何“修饰”完成加工任务,如对铸铁材料的传统加工工艺。......

2023-06-25

相关推荐