图10-10激光打孔技术的应用2. 激光切割技术激光切割技术广泛应用于金属和非金属材料的加工中,可大大减少加工时间,降低加工成本,提高工件质量,如图10-11所示。图10-14激光打标技术的应用图10-14激光打标技术的应用激光打标技术6. 激光熔覆技术激光熔覆是一种表面改性技术,又称激光熔敷或激光包覆。......

2025-09-29

1.铸铁与钢件的干铣削加工

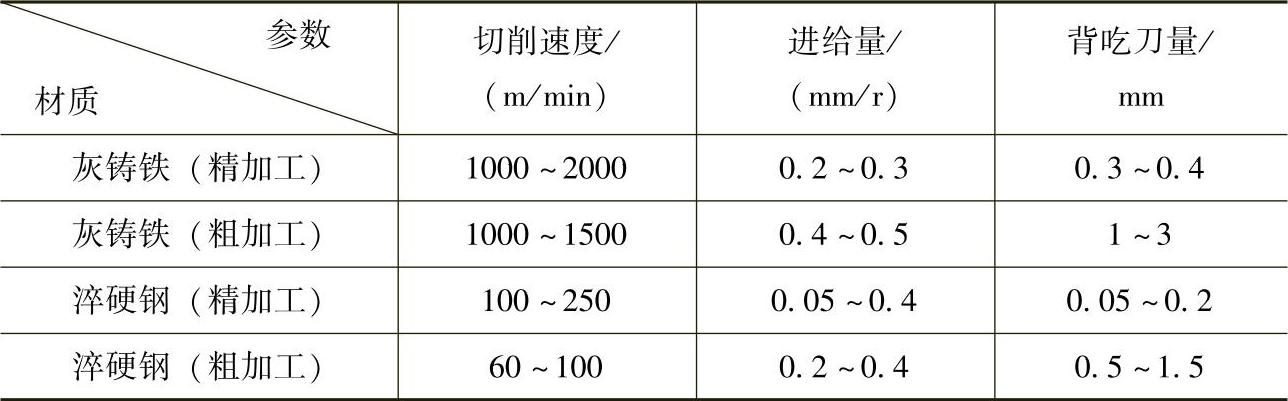

铸铁及钢件的干铣削常用刀具材料包括陶瓷、CBN等。CBN由于具有很高的耐热性和高温硬度,很适合铸铁和淬火钢的干铣削,但综合考虑经济和技术因素,要求灰铸铁和球墨铸铁的自由石墨含量(质量分数)小于5%,钢的硬度在45HRC以上,在机床主轴转速、进给系统允许的条件下,才可以达到很高的切削效率。表4-9是用CBN刀具干铣削灰铸铁和钢件时的切削参数。

表4-9 CBN刀具干铣削灰铸铁和钢件的切削参数

例如,美国某公司用陶瓷或CBN刀具材料的铣刀高速铣削铸铁。由于切削速度(1400m/min)和进给量(40m/min)都很高,切削区的温度可达600~700℃,产生可见的红色弧光,故称为“红热切削”或“红月牙切削”(Red Crescent)。此时,切削区的工件材料达到红热状态,屈服强度下降,可使切削力降低75%~90%,并显著提高了切削效率,铣削铸铁时的切除效率比传统的粗加工提高三倍。由于进给速度很高,大部分热量留在切屑中,所以工件的热变形小,尺寸精度高。

表4-10为传统切削方法与红热切削的比较,可看出这种加工所产生的加工效果,这些性能参数适用于直径为152mm的端铣刀。表4-10中所示的显著效果表明,应用先进的金属切削方法是提高切削水平的关键。

表4-10 传统切削方法与红热切削的比较

上海某汽车零部件加工企业在加工上海通用汽车公司别克轿车的铸铁排气管时,采用SECO公司的T150M黑色涂层硬质合金刀片干铣削排气管端面。与原先采用另一公司的陶瓷刀片相比,生产效率明显提高,刀具使用寿命每个刃口超过100件。刀盘型号:R220.43—0088—Z(直径88mm,齿数z=5);刀片涂层等级:T150M;刀片型号:0FET070405TN—16;切削参数:n=1100r/min,ap=1~1.2mm,υf=600m/min。每个切削刃的使用寿命大于100个工件。

近年来,CBN刀具在珠光体灰铸铁发动机缸体的平面铣削加工中表现出了优良的特性。在上海通用汽车公司(SGM)新建成的发动机柔性生产线上,已成功地将CBN300运用于铣削发动机缸体平面,铣削线速度υc高达1500m/min,不仅大大提高了发动机缸体的加工效率,而且节省了大量的设备投资,提升了发动机生产线的柔性度。

2.铝合金的干铣削

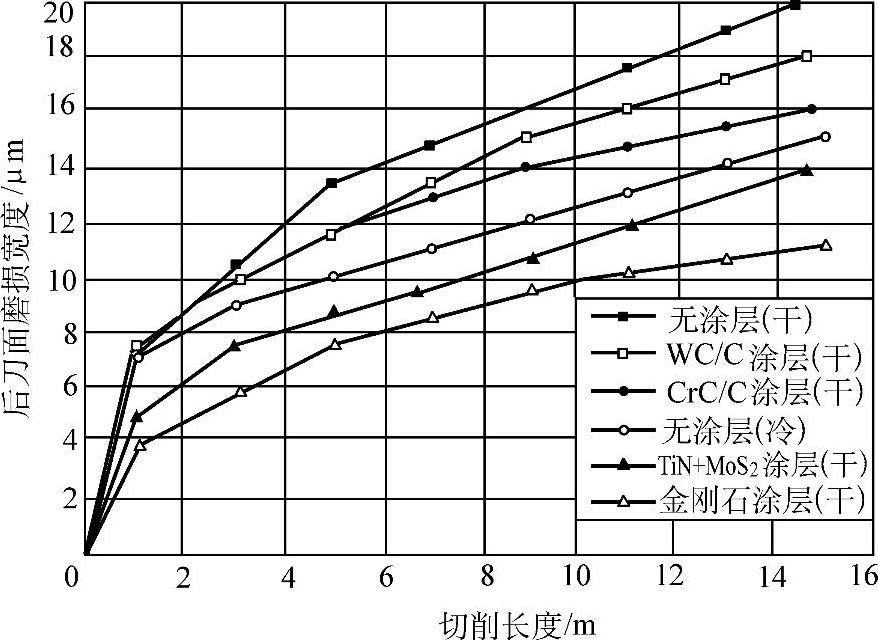

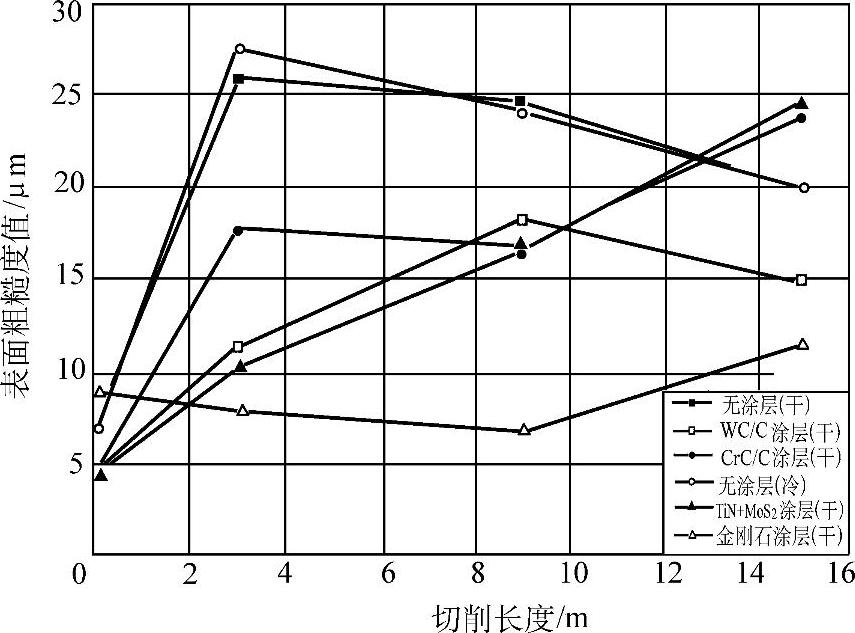

德国某大学利用各种硬质合金涂层刀片进行单刃铣削试验,干铣削锻造铝合金AlZnMgCu1.5(飞机部件)和干铣削铸造铝合金Al-Si10Mg(汽车发动机部件)。干铣削AlZnMgCu1.5材料时的主要问题是容易产生积屑瘤。试验表明,在硬质合金K10基体上,用涂有WC/C、α-C∶H涂层及金刚石涂层的刀片进行干铣削效果很好。干铣削Al-Si10Mg材料时的主要问题是刀具使用寿命短,加工表面质量差。图4-34和图4-35分别表示了不同涂层刀片干铣削AlSi10Mg时的磨损曲线和表面粗糙度值,可以看出用金刚石涂层刀片干铣削铝合金时的切削性能最好。

汽车发动机壳体的常用材料是铸铝合金,目前采用硬质合金刀具加工,但在生产过程中存在以下问题:①采用硬质合金刀具铣削加工一定数量后,工件表面质量和加工精度明显下降;②刀具磨损严重,且容易产生振动;③切削量增大时造成工件热变形,影响加工精度。发动机铝合金铣削加工是多刃断续切削,在加工过程中切削刃频繁受到周期性冲击力的作用,刀片铣削时不断受到交变弯曲应力的作用和铣削空载时的急剧冷却,同时还承受热交变负荷,刀片在切削区域内的部分存在有裂纹和机械疲劳裂纹的危险,导致加工中不可避免地发生粘刀和崩刃现象。铸铝合金材料本身具有硅的硬质点,会通过对铣刀的冲击和挤压加重刀具崩刃和刀片磨损现象,这就是硬质合金刀具

图4-34 不同涂层刀片干铣削AlSi10Mg时的前刀面磨损宽度(https://www.chuimin.cn)

注:切削速度为2750m/min;接触宽度为80mm;背吃刀量为3mm;进给量为0.64mm/齿;切削长度为15m;刀片参数为SPGN120308;端铣刀直径为160mm;铣削方式为顺铣。

图4-35 不同涂层刀片干铣削AlSi10Mg时的工件表面粗糙度

注:切削速度为2750m/min;接触宽度为80mm;背吃刀量为3mm;进给量为0.64mm/齿;切削长度为15m;刀片参数为SPGN120308;端铣刀直径为160mm;铣削方式为顺铣。

加工的工件表面质量和加工精度明显下降,刀具磨损严重,且容易产生振动的根本原因。由于在切削时产生的切削力和切削热很小,切削过程稳定,PCD刀具更适应壳体铝合金这种断续切削加工。用PCD刀具代替硬质合金刀具,干铣发动机气缸盖球型燃烧室,在原有加工参数保持不变的条件下,加工后零件表面粗糙度值在0.4μm以下(硬质合金刀具加工表面粗糙度值为0.8~1.6μm)。加工4000件后刀具磨损量VB仅为0.02mm,尺寸精度和表面质量明显优于硬质合金刀具,为了提高工作效率,将进给量从0.3mm/r提高到0.6mm/r,其他参数保持不变,加工后零件表面粗糙度值仍保持为0.4~0.8μm,加工4000件后刀具磨损量VB仅为0.033mm。

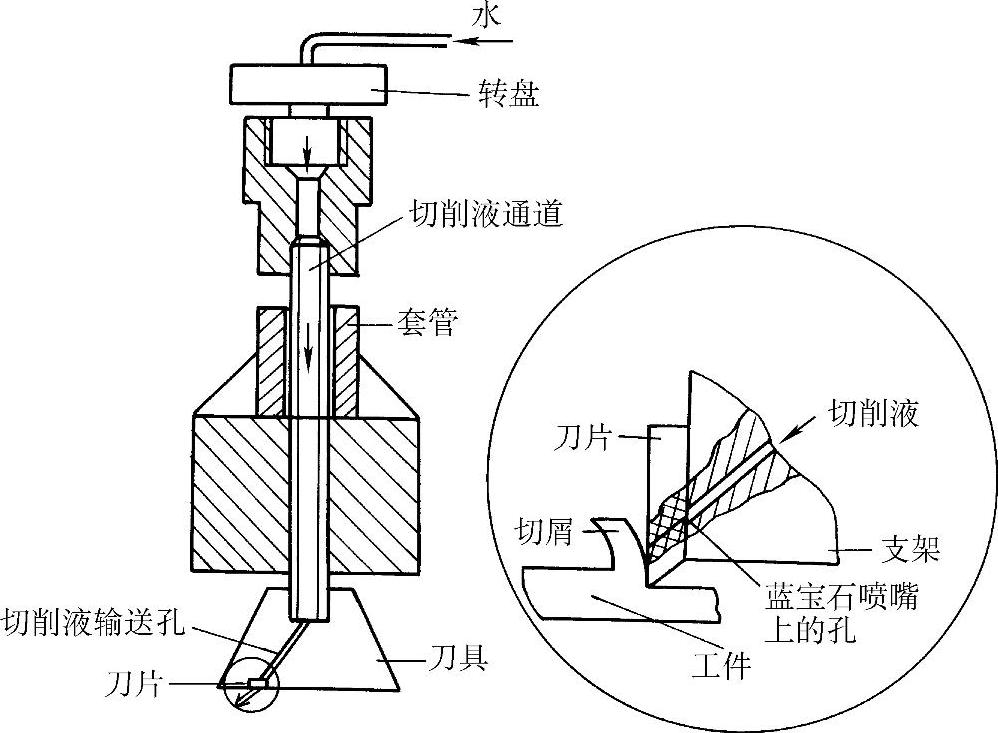

图4-36 穿过前刀面高压喷射冷却润滑系统图

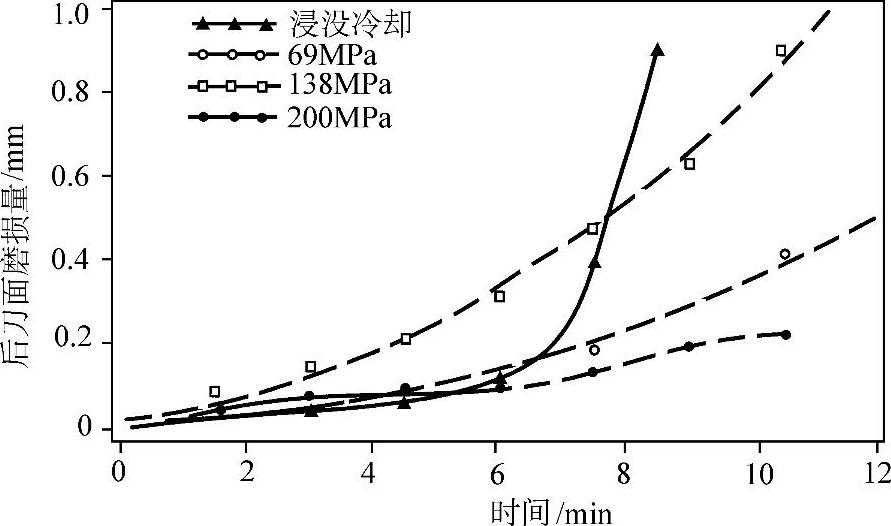

美国某大学用高压水喷射技术对刀具与切屑的接触区进行喷射冷却,并进行了基于这种技术的亚干铣削试验。端铣时喷水口两装置直接制作在刀具前刀面上,如图4-36所示。周铣时可设外置喷水口。铣削加工时,穿过刀具前刀面的高压水雾,在刀具与切屑的接触面间形成一缓冲层,阻止了刀具与切屑的紧密接触,从而减少了刀具与切屑表面之间的摩擦,同时使切屑弯曲而自动碎断。内置喷水口形成的冲击流可使切屑碎断,同样也减少了刀具与切屑之间的接触面积。试验表明,应用高压水喷射进行亚干铣削加工,可大大降低切削力,并明显地改善了加工工件的表面粗糙度。在难加工材料(如钛合金等)铣削加工时,由于这种高压水喷射改变了切屑变形,既可减小刀具磨损,又明显地提高了生产效率,如图4-37所示。高压水喷射冷却润滑系统的喷水口非常小(通常为ϕ0.2~ϕ0.5mm),因而切削液用量很少,处理也很容易,因此,这种方法也是符合环境保护要求的加工工艺之一。

图4-37 高压水喷射冷却润滑的磨损曲线

3.不锈钢的干铣削

某企业在加工不锈钢(工件材料:CF—8M,不锈耐酸特种钢)阀门座底面时,原来采用SECO公司的T25M(CVD涂层)刀片湿式粗铣和精铣,由于生产批量的急剧上升,刀具寿命的矛盾显得比较突出。该企业用于粗铣的铣刀刀盘型号为R220.43—0080—07W(主偏角43°,直径80mm),所选用的刀片涂层为T25M,刀片型号为0FER070405TN—ME15(八角形边长7mm的铣刀片)。粗铣切削参数:υc=130m/min,fz=0.16mm/z,ap=2~3mm,ae=64mm;每个切削刃能加工4~6个工件。精铣切削参数:υc=250/min,fz=0.1mm/z,ap=0.7~0.8mm,ae=64mm;每个切削刃能加工12~16个工件。企业希望提高粗铣加工的刀具使用寿命,第一次改进后选用与原来相同的切削参数,采用SECO公司的NOM(PVD物理涂层)刀片湿式粗铣,刀具寿命为9~10件,其结果仍没有达到要求。后改用SECO公司的F20M(PVD物理涂层)刀片干粗铣,刀片型号为0FEN070405TN—D18(断屑槽为D18,难加工型)。切削参数:υc=180m/min,fz=0.16mm/z,ap=2~3mm,ae=64mm;每个切削刃可加工24~28个工件,取得了理想的效果。

4.超高强度钢的干铣削

某牌号超高强度钢的Ni、Cr、Mo元素含量较高,具有高硬度(>45HRC)、高强度(抗弯强度1174MPa)和良好的韧性,因其优异的物理、力学性能而在国防工业上有着重要应用。原采用硬质合金YT15刀具进行铣削加工,不仅刀具寿命短,而且加工效率和加工质量都不理想。后采用Si3N4-Al2O3基陶瓷刀具进行干铣削(刀具几何参数:γ0=0°,α0=0°,br1×γ01=1mm×15°,rε=2.5mm;切削方式:单齿端面对称干铣削;铣刀盘参数:直径d=125mm,γp=-9°,γf=-3°),加工表面粗糙度值Ra为0.48~0.77μm,取得了理想的效果。

相关文章

图10-10激光打孔技术的应用2. 激光切割技术激光切割技术广泛应用于金属和非金属材料的加工中,可大大减少加工时间,降低加工成本,提高工件质量,如图10-11所示。图10-14激光打标技术的应用图10-14激光打标技术的应用激光打标技术6. 激光熔覆技术激光熔覆是一种表面改性技术,又称激光熔敷或激光包覆。......

2025-09-29

用高速钢刀具粗铣时,切削速度15~30m/min,精铣时切削速度35~50m/min,回火2~4h,切削深度1~2mm。用普通高速钢刀具铣削B20钢,其刀具磨损同铣削S45C~S55C钢相似,而断屑性能更好。由于该钢的碳当量比S45C~S50C钢低,钢的焊接裂纹敏感性小,焊接热影响区的硬度和周围基体差距比焊接S45C~S50C钢小,焊后经300~400℃回火,仍然保持供货状态硬度。由于添加合金元素铬,该钢的耐蚀性比S45C~S50C钢好。......

2025-09-29

加之由于切削液中的有害物质,对工人的健康造成危害,也使切削液的使用受到限制。所以对内孔表面粗糙度要求高的零件应尽量避免采用干切削。但在对铝合金进行的镗削加工的比较性切削试验中发现,在相同加工条件下,所获内孔表面粗糙度与加不加注切削液几乎没有关系。由以上几个方面认为,对于零件尺寸精度、表面粗糙度要求不高的非封闭式的切削加工,完全可以采用干切削。......

2025-09-29

近十几年来,在微观力学方面,纳米压痕技术受到越来越广泛的应用,主要体现在以下几个方面。图6-27为采用纳米压痕技术在硅表面施加50mN压力后形成的压痕阵列。图6-30为利用纳米压痕和显微成像技术相结合的一个典型例子。图6-31为采用材料纳米压痕技术测量Al多晶材料中一个晶粒性能的过程及力—位移曲线。Bahr[88]利用纳米压痕实验完成了低于50 nm深度的硬度测量;Adams[89]用纳米压痕实验研究了颗粒薄膜凝聚体的断裂机制。......

2025-09-29

弹道解算技术是以弹道测量系统测量的弹道参数为初始量, 根据制导律要求解算出弹道偏差控制执行机构作用消除弹道偏差的过程, 是弹道修正弹研制过程中的另一关键技术。为了提高弹道预测解算的速度, 许多学者对弹道方程进行了线性化处......

2025-09-29

硬管生产线设备 硬管挤出成型设备主要有挤出机、机头、冷却真空定型套、真空水槽、牵引装置、切断装置、管材堆放架等。图3-1所示为硬质PVC管挤出成型设备以及生产工艺路线。图3-2 软质PVC管挤出成型设备及生产工艺路线1—挤出机 2—软管成型模具 3—冷却水槽 4—牵引机 5—收卷机软质塑料管生产线如图3-3所示。软质管的挤出可以水平挤出,也可垂直挤出。......

2025-09-29

气动成形是利用气体的动力作用代替部分模具的成形零件来成形塑件的一种方法。气动成型主要包括中空吹塑成形,抽真空成形及压缩空气成形。吹塑成形是最常用的气动加工方法之一,其工作原理是将挤出机挤出或注射成形的处于高弹态的空心塑料型坯置于闭合的模腔内,然后向型坯内部通入压缩空气,使其胀大并贴紧型腔表壁,经冷却定型后成为具有一定形状和尺寸精度的中空塑料容器。......

2025-09-29

不同材料、不同工况在实施MQL技术时具体用量目前拟用实验方法逐步解决。亚干式切削技术对刀具的要求不会苛刻,一般的YT、YW牌号刀具也可用于亚干切削,当与刀具涂层技术结合时,可取得更好的切削效果。目前,亚干切削加工已在许多加工领域中获得成功应用。......

2025-09-29

相关推荐