对切削加工区加注冷却介质的目的主要是冷却、润滑、排屑和被加工面的防锈保护,从而达到保护刀具,减少切削热,提高工件加工质量和生产率之目的。切削加工的冷却方法大体上可以理解为三种:湿式浇注冷却、自然冷却和干(亚干)式冷却。自然冷却 在切削加工中仅依靠自然环境冷却作用满足加工要求,这主要是相对目前加注切削液冷却切削方法而言,除自然环境外切削加工时不加任何“修饰”完成加工任务,如对铸铁材料的传统加工工艺。......

2023-06-25

1.低温冷却车削加工及其特点

随着科学技术的发展需要,新材料不断涌现,有些材料具有高强度、高硬度、良好的化学惰性和很低的热导率,采用常规加工方法和常用刀具材料对其进行加工很难取得满意的结果。采用低温加工系统对这些极难加工的材料进行干切削,却表现出了优异的效果。

低温冷却车削(Cryogenic Machining)是利用液态氮(-186℃)、液体CO2(-76℃)及其他低温液体或气体的冷却特性,通过一定装置将冷却气体或液体送入切削区,可极大地降低切削区温度的车削加工方法。这种方法可极大地提高刀具使用寿命和生产效率,并显著改善加工精度和表面质量。这种加工方法可以使切削点低温化,不仅使工件材料局部变脆,有利于切屑的撕裂,降低切削负荷,同时也防止了刀具自身的软化,减少了与工件之间的摩擦、粘结、扩散和相变磨损,使刀具使用寿命得到提高,尤其适合钛、镁、铝、钼、不锈钢等难加工材料和薄壁材料的加工。

低温切削装置的原理有以下几种:利用瓶装液体CO2的自喷对切削区直接冷却;用经干燥的空气维持杜瓦瓶的恒压,利用虹吸原理让压缩空气从瓶中抽出液态氮,经特制的喷嘴喷向切削区;采用液态氮或CO2从外部冷却工件,来达到降低切削区温度的目的。有的采用刀具内部制冷方法,甚至把刀具与冷冻机直接相连对刀具进行循环冷却,效果也很明显。实验证明,低温切削钛合金、不锈钢、高强度及耐磨铸铁等均能取得良好效果。实验还表明,低温冷却技术的实施有利于切屑的折断。普通碳素钢的力学性能受切削温度的影响很大,在低温下易于脆裂,因此,切屑在低温条件下呈脆性并比较容易折断,这为低温在冷却切削加工中有助于断屑的应用提供了可行性基础。

低温切削具有以下特点:

(1)可减小切削力 由于低温切削降低了切削区的温度,使被切削材料的塑性和韧性降低,脆性增加,切削时变形减小,因而切削力有所降低。与传统车削相比,背向力Fp和进给力Ff分别减小20%和30%,磨削力可减小60%。但切削某些特殊材料或冷却温度过低时,会使被切削材料的硬度明显增高,可能会使切削力有所增加。因此,在特殊情况下,切削力的变化趋势要由低温切削的工艺条件来决定。

(2)切削温度大大降低 低温切削钢时,可降低切削温度300~400℃;切削钛合金时,可降低200~300℃。

(3)刀具使用寿命大幅度提高 由于切削温度大幅度降低,刀具材料的硬度降低较小,刀具磨损减小,刀具使用寿命相应提高。例如,低温切削耐热钢时,刀具使用寿命可提高两倍以上;切削不锈钢时,刀具使用寿命可提高3~5倍。

(4)可提高加工表面质量 传统切削时,用金刚石刀具切削钢料(45钢、T8A、GCr15)不到1min时,切削刃明显磨损,加工表面粗糙度明显增大。而在低温切削时,切削时间可达10~20min,肉眼很难看出刀具磨损,加工表面粗糙度无明显变化。据有关资料介绍,工件温度在-20℃时,积屑瘤基本被抑制,低于-20℃时不仅积屑瘤消失,而且在加工表面上可清晰地观察到切削刃原形的刻印痕迹,大大减小了其表面粗糙度值。

2.低温冷却车削加工的类型

低温加工是利用超低温流体在工件内或在刀具内形成局部的低温(或超低温)状态,在这种状态下的工件和刀具力学性能会发生改变,从而有利于机械加工的一种工艺方法。

低温加工有多种不同类型,通常按以下方法进行分类:

1)根据低温介质及使用方法不同,可将低温切削的温度分为三个区,即亚常区(2~6℃)、低温区(0~-30℃)和超低温区(-50℃以下)。

2)根据冷却的连续性,可分为连续的低温切削和间断的低温切削。连续的低温切削是指对整个工件进行连续冷却,冷却效果比较好;间断的低温切削是把工件放入冷冻槽进行冷却,再取出进行加工,由于冷却温度的不一致,其冷却效果不如连续冷却好。

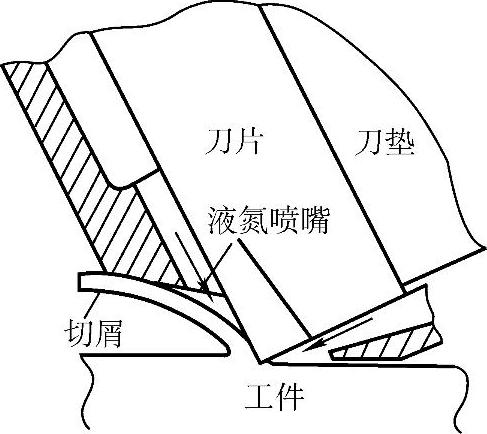

3)根据冷却对象不同,将低温切削分为冷却刀具的低温切削(见图4-16)和冷却工件的低温切削(见图4-17)两大类。

图4-16 冷却刀具的低温切削原理

图4-17 冷却工件的低温切削原理

4)根据冷却形式不同,将低温切削分为内冷式切削(见图4-18)和外冷式切削(见图4-19)。外冷式只使工件或刀具表面温度降低,内部温度仍然较高;内冷式可使整个工件或刀具温度一致,切削效果比外冷式好。

图4-18 内冷式低温切削原理

图4-19 外冷式低温切削原理

5)根据制冷方式不同,将低温切削分为机械式制冷切削、化学式制冷切削和电子式制冷切削。

3.低温冷却切削的步骤

1)根据加工对象和加工刀具的特性,设定最佳低温加工温度Topt。

2)利用冷却剂或其他方法,使特定封闭加工区的温度达到Topt。

3)自动控制低温流体的喷射量,以维持加工区的温度在Topt状态。一方面,当检测的加工区温度偏离Topt时,通过反馈控制器调节喷射流量;另一方面,当加工系统输入功率发生变化时,则通过前馈控制器调节流量,以维持最佳低温状态。

低温加工示意图如图4-20所示。

图4-20 低温加工示意图

4.低温冷却车削加工的应用

1)工程陶瓷RBSN的液体低温车削。RBSN、Ti-6Al-4V和H13A性能见表4-6。它在1400℃高温下仍具有高强度、低热膨胀率、良好的抗振性和化学惰性。独特的高强度、低热导率特性使RBSN成为极难加工的材料。

表4-6 RBSN、Ti-6Al-4V和H13A的性能

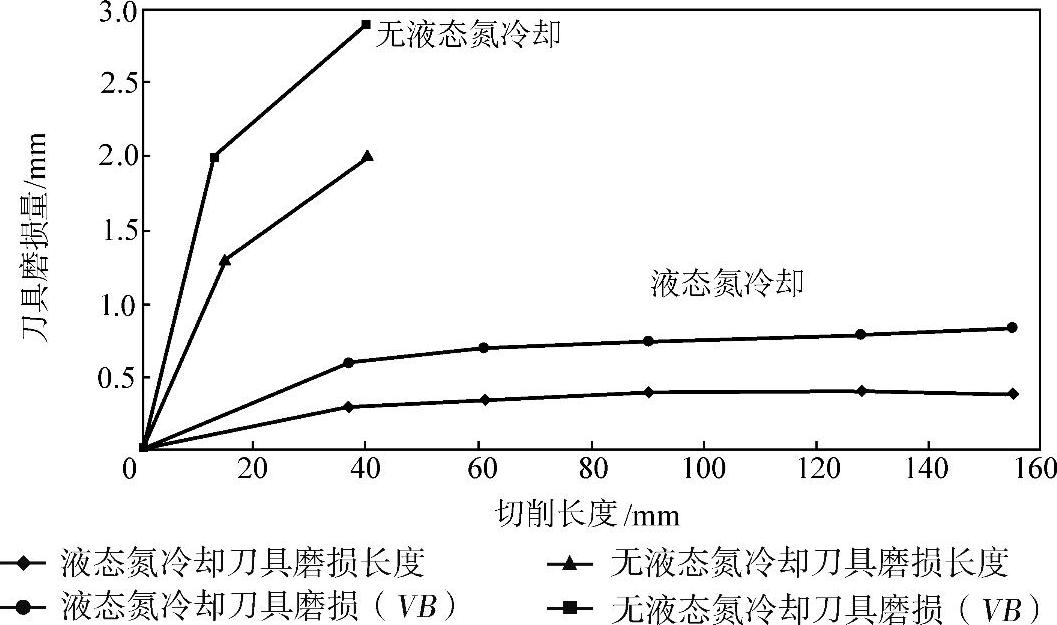

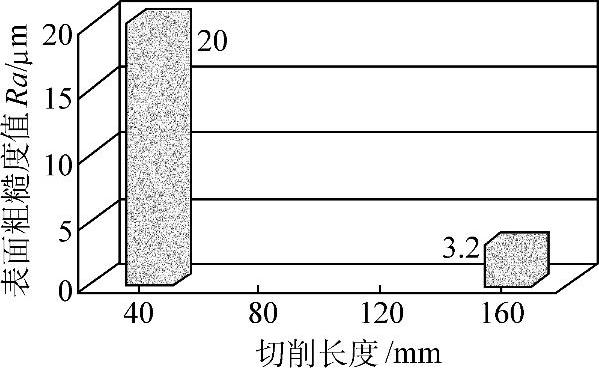

图4-21是用聚晶立方氮化硼(PCBN)刀具干车削RBSN棒料的磨损曲线。切削速度为200m/min,进给量为0.1mm/r,背吃刀量为0.495mm。刀具的几何参数为:前角γ0=-6°,后角α0=6°。刃倾角λs=-6°,刀尖圆弧半径rε=0.8mm。在不使用液氮冷却刀具时,PCBN刀具车削长度仅为40mm,后刀面磨损量便高达3mm,切削无法再进行下去。采用液氮冷却装置后,刀具磨损情况大为改善,车削160mm长度后,后刀面仅磨损0.4mm。被加工工件的表面粗糙度值Ra也从20μm减至3.2μm,如图4-22所示。由此可见,低温冷却的效果非常明显。而且液氮是一种很容易获得的原料,价格便宜还可以反复使用。

图4-21 干车削RBSN时PCBN刀具的磨损曲线

图4-23是干车削RBSN时的切削温度变化曲线。用液态氮冷却的刀具在切削长度为160mm时,测量的切削温度几乎不变(-160~-170℃);未经冷却的刀具,每次切削长度为40mm,切削时间很短,切削温度增加很快。而且第二次切削时,由于刀具磨损使切削温度大大高于第一次切削。

图4-22 车削RBSN时的表面粗糙度变化

图4-23 干车削RBSN时的切削温度变化曲线

2)钛合金Ti-6Al-4V的液体低温车削。钛合金Ti-6Al-4V具有良好的力学性能(见表4-6),广泛应用于航空工业。经热处理后,强度可超过1.17×103MPa,而热导率很低[约15W/(m·K)]。切削过程中,切屑与刀具接触区有很高的温度,钛也产生了化学反应,使刀具产生熔接而加剧了刀具的磨损。

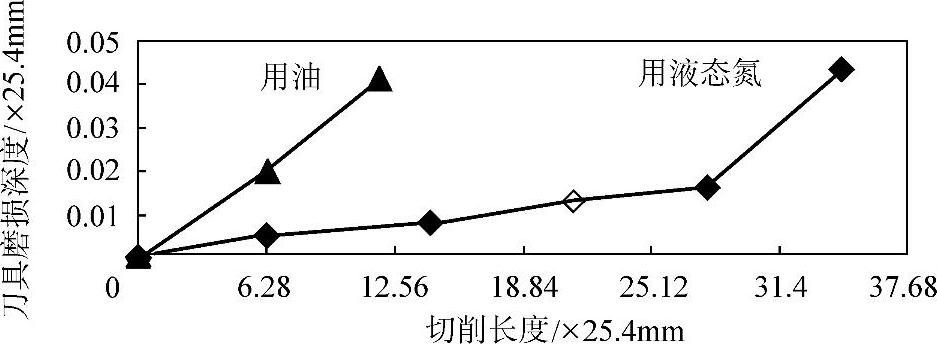

H13A渗碳硬质合金(见表4-6)刀片车削钛合金Ti-6Al-4V,分别用油冷却车削和用液态氮冷却干车削,其磨损曲线如图4-24所示。图4-25是测得的切削温度,由图4-25可以看出,用油冷却车削时的最高温度为210℃,图中曲线有两处峰值是由于工件两端的硬度略高于中间部分,而且降温较快所致。

3)美国的K.P.Raiiukar博士采用液氮循环冷却刀具的方法,对Ti合金进行了低温加工试验。试验采用H13A硬质合金刀具材料,切削速度为132m/min,进给量为0.2mm,背吃刀量为1mm。刀具的几何参数为:前角γ0=0°,后角α0=7°,刃倾角λs=0°,刀尖半径为0.88mm。试验表明,采用液氮循环冷却刀具的方法低温加工钛合金时,刀具的磨损明显减小,切削温度降低30%,工件的表面加工质量得到很大的改善,但切削力的变化不明显。

图4-24 车削Ti-6Al-4V磨损曲线

图4-25 车削Ti-6Al-4V测得的切削温度

4)气体低温冷却车削加工。用低温强风对切削区域进行冷却和排屑,也是对难加工材料进行干切削的一种有效方法。用气体冷却的效果和经济性均表现出明显的优势。

① 气体介质的温度可控制在-20℃以下,因此有较强的冷却能力。

② 低温气体比液体更易进入切削区以及刀具、切屑和工件的接触面,增加了冷却效果。

③ 低温气体对刀具的冷却均匀充分,避免了液体冷却不充分时刀具表面产生的微裂纹。

④ 气体介质可以为空气、氮气等,若采用空气介质,其成本可以说没有,也没有排放和处理的投资费用,因此,这样的冷却系统的运行成本较低。

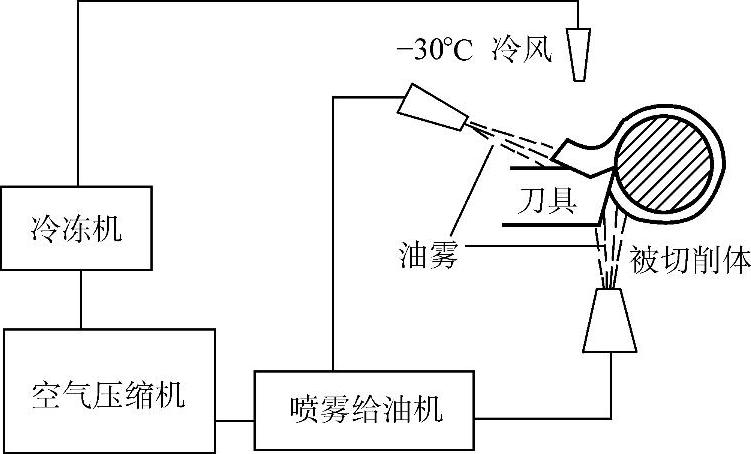

图4-26为气体低温冷却系统。它包括气泵、压缩机,干燥、冷冻装置,调温增压和送风装置等部分。目前,国内外用于切削试验的风冷系统的温度可调范围为-50~10℃,压强为0.2~0.7MPa,流量为0.5~3m3/min。

图4-26 气体低温冷却系统

图4-27为车削35CrMo钢时的刀具磨损曲线。切削速度为186m/min,进行常温(20℃)和低温(-20℃)风冷却、断续和连续车削。由图4-27可以看出,低温风冷却时,刀具磨损率显著下降。试验表明,利用气体的低温冷却系统,进行断续或连续干车削均能取得良好的效果。

图4-27 车削35CrMo钢时的刀具磨损曲线

1—常温风冷却断续车削 2—低温风冷却断续车削 3—常温风冷却连续车削 4—低温风冷却连续车削

5)亚干低温冷却车削加工。把微量润滑油滴雾化和冷风分别送到切削区域以达到冷却、润滑和排屑的作用,如图4-28所示。

图4-28 亚干低温冷却系统

以含硅量w(Si)为22%~24%的高硅铝合金的发动机活塞加工为例。由于这种合金中含有大量硅结晶粒子,虽然使用金刚石刀具也能进行加工,但难度比较大。以往使用大量的切削油进行切削加工,不仅造成环境污染,而且油的冷却润滑效果并不好,造成切削温度升高。刀具被软化而加剧磨损,加工精度也随之下降。图4-29是用低温冷风和微量雾化植物油与其他冷却润滑方式的刀具磨损曲线,可以看出,使用-30℃冷风和微量雾化植物油试验的刀具磨损最小。这是因为-30℃冷风降低了切削区域的温度,防止了刀具的软化;同时微量雾化植物油减少了刀具与切屑和工件的摩擦。

图4-29 各种冷却润滑方式的刀具磨损曲线

6)工件低温冷却车削加工。这种方法的基本思路是把工件在极冷的温度下冷却一段时间,然后取出,使工件材料在低温状态下进行干切削加工。冰冷的切屑带走大部分切削热,切削点始终处于低温状态,可有效地保持刀具的锋利性。下面以高锰钢为例说明这种加工方法。

高锰钢就是工程上特指的耐磨钢,牌号Mn13的高锰钢,增韧处理后,在常温下为单相奥氏体组织,具有强度高、塑性大、韧性高、易加工硬化、热导率低、线胀系数大等特点,是一种性能优良的结构钢。由于它的性能导致了其在常温下切削加工时,切削力大,切削温度高,刀具易磨损,断屑困难,工件热变形大,是典型的难切削材料。有关数据表明,在用YT类硬质合金车削高锰钢时,切削速度仅为8~14m/min,刀具寿命一般在30min以下,如此低的切削效率极大地限制了材料的使用范围,因此,有必要开辟高锰钢切削的新途径。

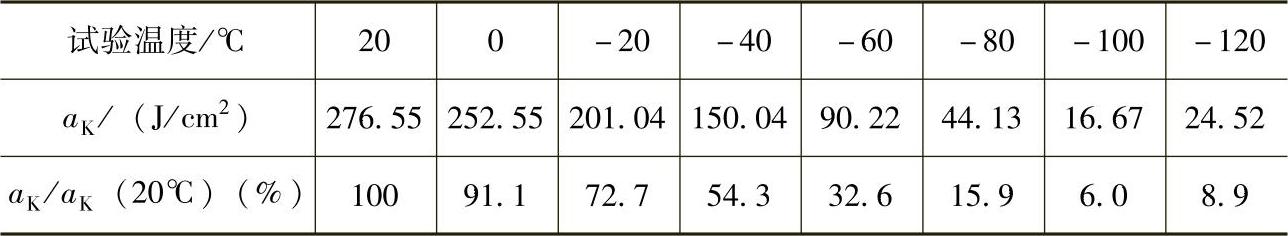

金属材料在低温下要发生脆化,即材料的抗拉强度、屈服强度和硬度提高,塑性和韧度下降,这一点,高锰钢也不例外。按晶体结构的观点,高锰钢有不显著的低温脆性,然而,化学成分对高锰钢低温脆性的影响是很大的。表4-7是低温下高锰钢的冲击韧度。

表4-7 低温下高锰钢的冲击韧度

注:钢的化学成分(质量分数):C0.98%,Mn13.67%,Si0.42%,S0.018%,

P0.082%;1050℃,2.5h水淬。

一般认为当aK值降到常温的一半(或相应标准总规定值的一半)的温度,是韧—脆转变温度,通常高锰钢的此温度约为-40℃。表4-8是在HB—3000型布氏硬度计上,测定了高锰钢在室温和液氮冷冻后的硬度,每个工件测量三次,取平均值。

表4-7和表4-8的数据反映了高锰钢是具有低温脆性的。根据低温脆性理论,凡是有低温脆性的材料,低温切削时,在降低切削力和切削温度、减少刀具磨损、易于断屑、提高刀具使用寿命和表面质量等方面具有明显的效果,下面介绍使用液氮冷却高锰钢进行干切削加工的实例。

表4-8 高锰钢的硬度

注:A、B两试件的原始状态相同。

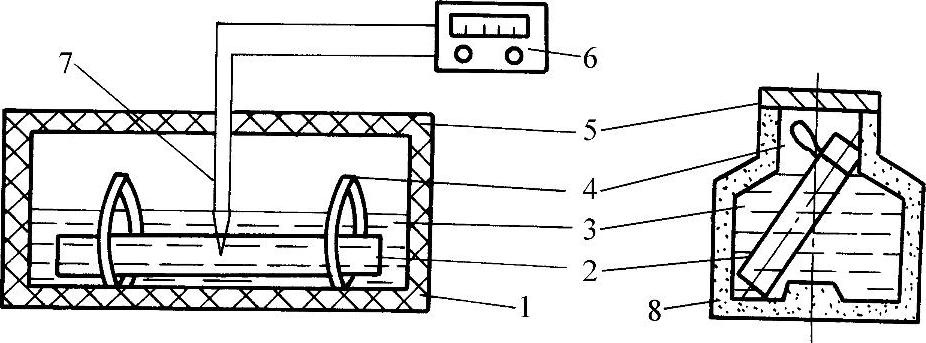

采用可转位车刀在CA6140车床上完成,工件的冷冻设计了一套简易可行的冷冻装置,如图4-30所示。所采用的切削条件如下:刀具材料YT15;硬质合金刀片型号41605A;刀具几何参数:主前角γ0=5°,主后角α0=10°,主偏角κr=45°,副偏角κ′r=45°,刃倾角λs=0。

图4-30 冷冻装置示意图

1—容器 2—工件 3—液氮 4—取料环 5—上盖 6—温度仪表 7—热电耦 8—杜瓦罐

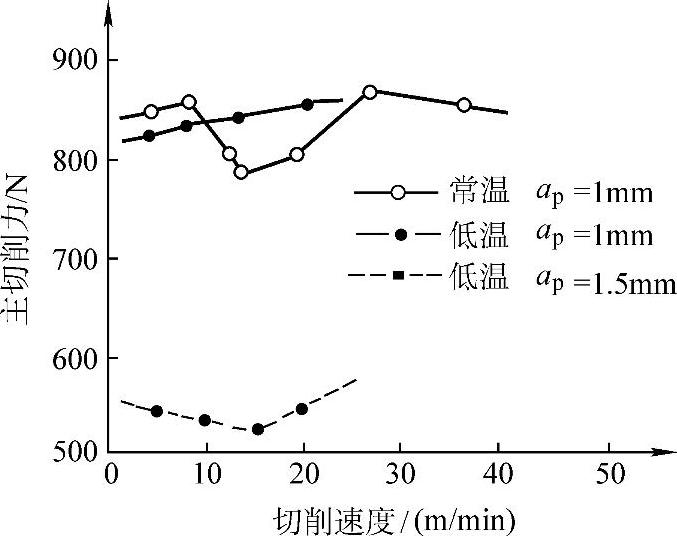

在切削过程中,把工件放入冷冻槽中,数分钟即可达到平衡温度,然后取出进行切削。测出的高锰钢在不同温度下,切削力与切削速度的关系如图4-31所示。从图4-31可以看出,低温切削力的数值与常温时基本相同,在切削速度为20~40m/min时,切削力随速度变化的情况为低温时较平缓,数值较稳定,而常温下切削力变化趋势复杂,数值不稳定,波动较大。从切削力的变化情况可以推知,低温切削时刀具的切削刃承受的冲击也比常温时小,因此,低温下切削对提高刀具使用寿命是有利的。

图4-31 切削力与切削速度的关系

有关干切削理论与加工技术的文章

对切削加工区加注冷却介质的目的主要是冷却、润滑、排屑和被加工面的防锈保护,从而达到保护刀具,减少切削热,提高工件加工质量和生产率之目的。切削加工的冷却方法大体上可以理解为三种:湿式浇注冷却、自然冷却和干(亚干)式冷却。自然冷却 在切削加工中仅依靠自然环境冷却作用满足加工要求,这主要是相对目前加注切削液冷却切削方法而言,除自然环境外切削加工时不加任何“修饰”完成加工任务,如对铸铁材料的传统加工工艺。......

2023-06-25

零件数控车削加工方案的拟订是制订车削工艺规程的重要内容之一,其主要内容包括选择各加工表面的加工方法,安排工序的先后顺序,以及确定刀具的走刀路线等。在数控车床上加工零件,应按工序集中的原则划分工序,安排零件车削加工顺序一般应遵循下列原则。......

2023-06-26

6)低温阀门试验一般采用液氮进行冷却,采用氦气进行阀门泄漏测试。7)阀座密封试验时,需采用分段式增压,分段增压数值可按GB/T24925《低温阀门技术条件》和BS6364《低温阀门》的规定。在常温及1.0MPa压力下,使用氦气做初始检测试验,确保阀门在合适的条件下进行试验。4)按规定的最大试验压力,进行阀门的正常流向密封试验,用检漏仪测量泄漏量时,其泄漏率的允许值可按BS6364—1998、国标GB/T24925的规定。......

2023-06-24

在“创建工序”对话框的下拉列表中选择选项,此时,对话框中出现车削加工的21种子类型。图7.1.1所示的“创建工序”对话框区域中的各按钮说明如下。......

2023-06-18

图4-7 编码表正交表与测试数据及其处理结果5.实验数据的获取按切削实验表中的方案进行切削实验,通过测试系统分别得到Fx、Fy和Fz三个方向切削力的值,测试模拟信号见图4-8,数据见图4-7。......

2023-06-27

表11-2 GYX-nM钢材预处理装置技术数据图11-7 GYX-nM钢材预处理成套设备2.开卷落料线板厚0.5~6mm的钢板,钢厂有卷料供应,特别供汽车制造用钢板,厚度在0.6~2.3mm的范围内,几乎100%采用卷料,最大卷料重量已由33t发展到45t,板宽最大至2600mm。表11-3 数控板料开卷校平剪切线开卷落料自动线 厚度0.55~2.6mm,板宽1830mm的卷料钢板开卷、落料、堆垛生产线是汽车制造厂等冲压生产线的前置设备,见图11-8。通用切割设备 通用切割设备是泛指切割板料设备的统称。......

2023-07-02

图4-32为激光辅助车削的工艺系统构成。将激光辅助车削加工的工件试样与经磨削加工的试样进行比较,其断裂强度提高了64%,这主要是由于表面缺陷减少的缘故。图4-33 工件强度与温度之间的关系采用以半导体为基础的微型大功率激光器,可连同所有辅助设备全部装在一台车床中,这样可减小机床及其辅助设备的体积和占地面积。采用激光辅助干切削加工具有很好的应用前景。......

2023-06-25

卧式数控车床的主轴轴线为水平布置,它是所有数控机床中结构最简单,产量最大、使用最广泛的机床。图1.1-4 全功能数控车床a)外形 b)刀架3.车削中心车削中心是在数控车床的基础上发展起来、可用于回转体零件表面铣削和孔加工的车铣复合加工机床,以卧式为常见。......

2023-06-25

相关推荐