与湿切削相比,干切削刀具的工作条件更为恶劣,对刀具的要求也就更严格,如图3-18所示。图3-18 干切削加工对刀具的要求1)刀具应具有优异的耐高温性能。3)干切削刀具的结构要保证排屑方便快捷,以减少热量堆积。5)干切削刀具安装要安全可靠。......

2023-06-25

1.干切削刀具结构的设计准则

与普通加工一样,加工方法的多样性对于切削的刀具结构也提出了多种多样的要求。干切削加工刀具的设计准则包括:

1)热扩散是干切削加工中基本问题之一。因此,刀具结构设计必须考虑使加工过程中产生的热量尽可能少,也就是说刀具结构应力求做到低切削力及低摩擦。

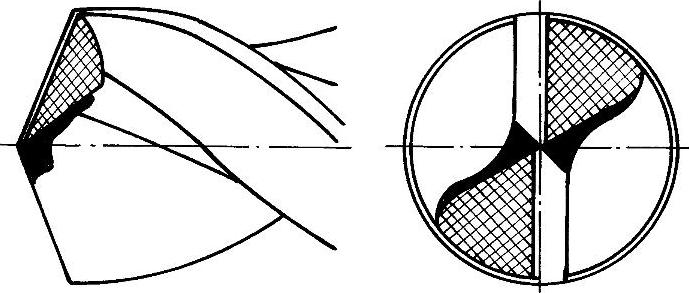

2)用于深孔加工的钻头通常必须考虑排屑问题。因此,深孔加工刀具的设计必须确保具有特别好的排屑效果。例如,为干加工而专门研制的ALPHA 22型深孔钻头,很好地遵循了上述设计准则。这种钻头可以在不进行润滑和冷却的情况下,可钻削深度达7~8倍直径的孔。它是采用特殊的40°螺旋角结构,结合较高钴含量的微晶粒硬质合金,实现较大的螺旋角和较大的前角,同时在使用过程中具有较高的可靠性。

图3-55 ALPHA22的切削部分

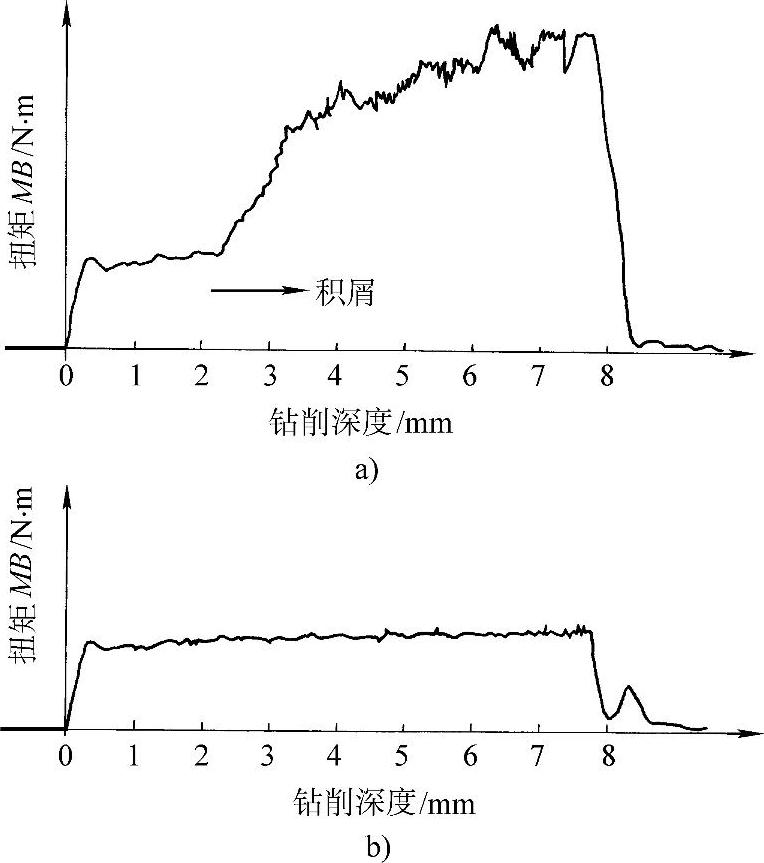

3)干切削刀具设计应力求遵循“低切削力”设计原则,即要求刀具具有较大的前角,并配合有适宜的切削刃形状。例如,TITEX PLUS刀具可以通过较窄的钻心和较大的倒锥实现比较低的摩擦。而且刀具特有的槽形轮廓,可以实现良好排屑,保证低摩擦切屑的流动,ALPHA22的切削部分如图3-55所示。用直径8.5mm的这种钻头,采用70m/min的钻削速度,0.16mm/r的进给量,钻削C45时,切削扭矩明显下降,如图3-56所示。

在干切削加工中,刀具几何形状的优化非常重要。标准刀具不适宜干切削,因此,干切削加工应选择优化的刀具几何形状,以减少加工中刀具与切屑间的摩擦。刀具几何形状优化应做到:第一,减少刀具/工件表面之间的接触面积,如增大钻头的倒锥量和螺旋角;第二,考虑刀具表面的最大润滑性,防止积屑瘤的产生。尽管近期在新型刀具材料的制备与开发上取得了很大的进步,但用金属陶瓷、陶瓷、CBN和PCBN制造的刀具仍然比硬质合金要脆的多,不能经受太大的压力,因此,用这些材料制造的刀具必须结合其特点进行设计,即对它加强支撑,分散压力。

为了加强刀具刃口强度,通常可采用以下三种刃口强化措施:

图3-56 对C45进行干钻削时的扭矩情况

a)普通整体硬质合金钻头 b)ALPHA22钻头

(1)T形刃带T形刃带就是一个倒棱——在刃口上磨出窄的平面,以取代较脆弱而锋利的切削刃。用此法进行刀具使用寿命设计时,一个重要的任务就是要找出最佳的平面宽度和能赋予切削刃适当强度和寿命的角度,这是因为大的宽度和加大刀片的角度无疑会增加切削力。

(2)强化 强化就是圆整锋利的刃口。虽然强化刀具不像T形刃那样有棱有角,但是强化对于精加工用的先进刀片材料效果很好。这些强化刀具用于切削时,应该采用小背吃刀量、低速进给,并保持切削压力最小。

此外,在干切削加工时,细颗粒优质硬质合金刀具和金刚石刀具的切削刃口可作轻微的小钝化,以其自身基体的强度来保持刃口的锋利,达到降低切削温度的目的。这不但可保持刀具的高性能,而且还可保持刀具的最佳使用寿命。

2.干车(铣)刀具设计要点

(1)刀片设计 在车削或铣削加工中,切屑通常带走大部分热量,对于普通铣削或车削刀具,由于切屑与前刀面的接触面积大,会使积聚的热量增加,产生月牙洼磨损,降低刀具寿命。因此,通常应使刀具有大的前角和刃倾角。但前角增大后,切削刃强度会受影响;此时,应以适宜的切削刃负倒棱或前刀面的加强单元,使刀尖和刃口有足够体积的材料和较合理的方式承受切削热和切削力,减缓冲击和月牙洼扩展,使刀尖和刃口可在较长的切削时间里保持足够的强度。

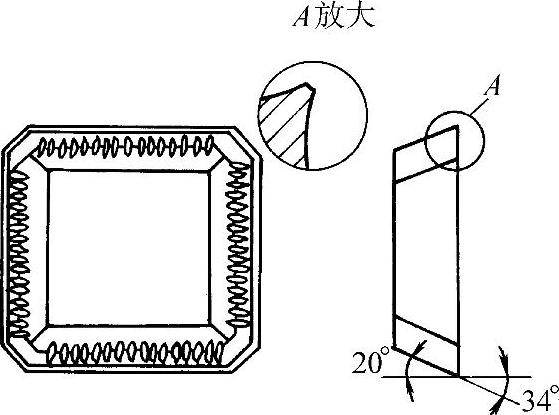

图3-57 干铣削刀片的几何形状

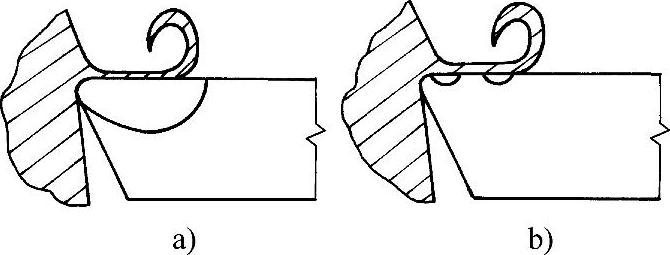

图3-57所示的是干铣削刀片的几何形状,由于具有大的前角和后角,因而可大大减小刀具与切屑之间的接触面积,使切屑带走大量热量。图3-58则是干车削和普通车削的加工过程比较,由图可见,当切屑流过普通车削刀片的前刀面时,由于接触面积大,传入刀具的热量多,从而产生月牙洼磨损,降低刀具寿命;而采用图3-58b所示的刀片,刀具前刀面上有加强棱,刀具与切屑的接触面积大大减小,绝大部分热量被切屑带走,切削温度可比普通刀片降低约400℃,同时也增大了剪切角,使刀具寿命显著提高,并允许采用高的切削速度,可提高生产效率,若保持普通的切削速度,则刀具寿命可提高3~4倍。

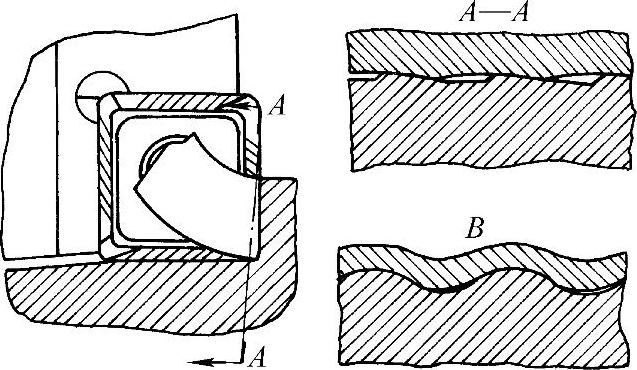

此外,减小切屑/工件表面的接触区,也可以减少传入工件的热量。采用图3-59所示的可转位刀片(SDMTi506PDR-ML),可以在接触区形成鳞状切削面,切屑朝侧向弯曲,可控制其流出方向,使排屑非常容易,这对干切削非常重要。

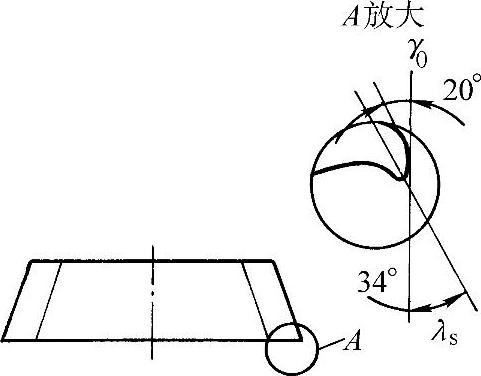

如采用图3-60所示具有大前角和大刃倾角的干铣刀片,实验证明,可大大减小刀具与切屑之间的接触面积,使切屑带走大量热量。

图3-58 干车削和普通车削的加工过程比较

a)干车削 b)普通车削

图3-59 最小接触面摩擦的断屑几何形状(B为普通断屑几何形状)

图3-60 具有大前角和大刃倾角的干铣刀片

对于陶瓷刀具,由于其脆性较大,因此,可以选用T形或双T形棱面,或者研磨,或几种方法组合。例如,美国Valenite公司推荐将0.5×30°的T形棱面用于Al2O3+TiC刀片,干切削加工淬硬钢,并尽量采用小的主偏角。常用的刀片几何形状是正方形、三角形和80°菱形。

对CBN刀具,若切削刃的倒棱太大,在加工淬硬钢时,会使刀具与工件接触处温度过高、使刃口很快磨损。因此,一般不宜采用大倒棱,刃口可采用斜面或倒圆及负前角。

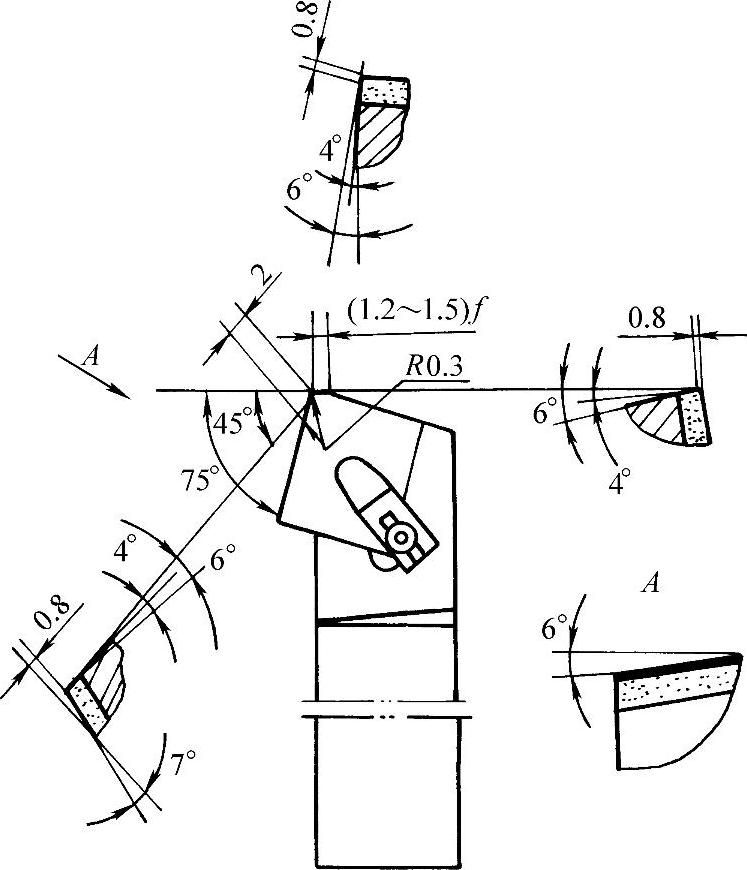

(2)刀具应用举例 图3-61是用于加工大型冷铸轧辊的PCBN刀具,这种PCBN刀具具有以下结构特点:

1)采用负刃倾角λs=-6°。负刃倾角具有加强刀尖的作用,刀尖不易打掉。切削时冲击点落在刀尖的后端,这对保护刀尖起了重要作用。λs≠0°的切削刃在切入工件过程中,不是整个切削刃同时接触,而是逐渐切入,因而冲击力较小,切削平稳。采用负刃倾角,可以提高切削刃强度,减小实际的楔角,使切削刃锋利。因此,在硬态切削时,可以减少切入抗力,较采用λs=0°时,不易引起振动,以免崩刃打刀。

2)采用较大的主偏角和过渡刃。75°强力切削车刀的主偏角为75°,与90°偏刀相比,刀具的使用寿命较高。选择75°主偏角,比60°的不易发生振动,可允许较大的背吃刀量和进给量,但又比90°的寿命高。为进一步提高刀具寿命,在刀尖处磨一个主偏角等于45°的过渡刃。这样刀具寿命更长,而又不易产生振动。过渡刃的长度一般为ap/4,也可采用圆弧过渡刃。

图3-61 高速干切削大型冷铸轧辊的PCBN刀具

3)采用了修光刃。进给量加大后,已加工表面的表面粗糙度就要增加,在切削刃上磨一小段与刀杆中心线垂直的直切削刃,就可以解决这个问题。直切削刃的长度一般取(1.2~1.5)f,长了会引起振动。有了修光刃,装刀时,则必须保证直切削刃与工件中心线平行。

4)采用较小的后角。高速干切削大型冷铸轧辊专用PCBN刀具的主切削刃、过渡刃和修光刃都采用4°的后角。较小的后角,一是为保证切削刃强度,提高抗冲击性;二是减小振动,以免引起崩刃打刀;三是在后刀面上,切削刃以下0.8mm一段的后角是4°,再下面一段的后角为6°,其目的是为了便于研磨,切削刃附近的一段后刀面表面粗糙度要低,必须研磨,而其余部分则不必研磨,但要精磨。

通过以上的结构设计,使这种PCBN刀具具有以下切削性能:

1)允许大切削用量:ap为2~5mm;f为0.1~0.3mm/r;v为200m/min左右或500~1000m/min。

2)冲击韧度好。刀具在上万次冲击作用下不崩刃打刀,完全满足冷硬铸铁轧辊包括间断车削在内的高速干切削要求。

3)刀具寿命长。该刀具的寿命是硬质合金刀具寿命的50~100倍。

4)刀具锋利,加工质量好。当采用ap为1~2mm;f为0.1mm/r;v为200m/min左右或800~1000m/min时,表面粗糙度值Ra可达0.4μm。

3.干螺纹加工刀具设计要点

目前,在用丝锥攻螺纹时,以采用含有机氯化物抗极压的乳化液效果最好。但有机氯化物对环境污染很大。为了完成干攻螺纹,在丝锥参数设计时,必须考虑以下几方面的问题:

1)有小的摩擦阻力,以获得尺寸准确和表面粗糙度值小的螺纹。

2)槽型设计应使切屑易于卷曲,并自由离开螺纹孔。

3)对丝锥表面进行涂层处理,以获得理想的表面状态,减小切削应力,保护丝锥。

4)增大刀具的容屑槽空间和背锥的锥度。

德国Emuge螺纹刀具厂为减少环境污染,研制开发了öKO丝锥,即生态有利丝锥,它可在较广范围的材料上攻螺纹而无须切削液。这种丝锥的尺寸范围有两种,即M5~M10的加强柄尺寸系列和M12~M20的尺寸系列。

干切削加工钢件螺纹丝锥的槽型通常为螺旋槽,加工通孔螺纹和不通孔时的螺旋角大小不同。如加工不通孔螺纹时,往往采用35°的大螺旋角;当孔深大于两倍丝锥直径时,可采用小螺旋角,通常为5°,此时丝锥切削锥部长度为C/2~3牙。而干切削加工铸铁螺纹时,无论是通孔还是不通孔,丝锥槽型均为直槽,其切削锥部长度为C/2~3牙。对于小直径丝锥,为了提高强度和刚度,其槽型也可设计成特殊形状,如无槽挤压丝锥。无槽挤压丝锥用于加工小直径螺纹或塑性较大材料上的螺纹是非常有效的。干切削加工丝锥通常均需进行涂层处理,常用的涂层有TiN或TiCN。日本Syun-ichiYamagata研究开发了钢件干切削挤压丝锥。与普通加切削液挤压丝锥相比,可显著提高丝锥寿命。如用普通挤压丝锥加工冷轧钢板上M4×0.7的通孔螺纹,加工约7000个孔时,丝锥切削部分便产生磨损与粘结,使切削无法继续进行。而采用干切削挤压丝锥,加工50000个以上的孔也不产生粘结和显著磨损,丝锥还可继续使用。使用表明,干切削挤压丝锥与普通挤压丝锥相比,刀具寿命可提高数倍或数十倍。

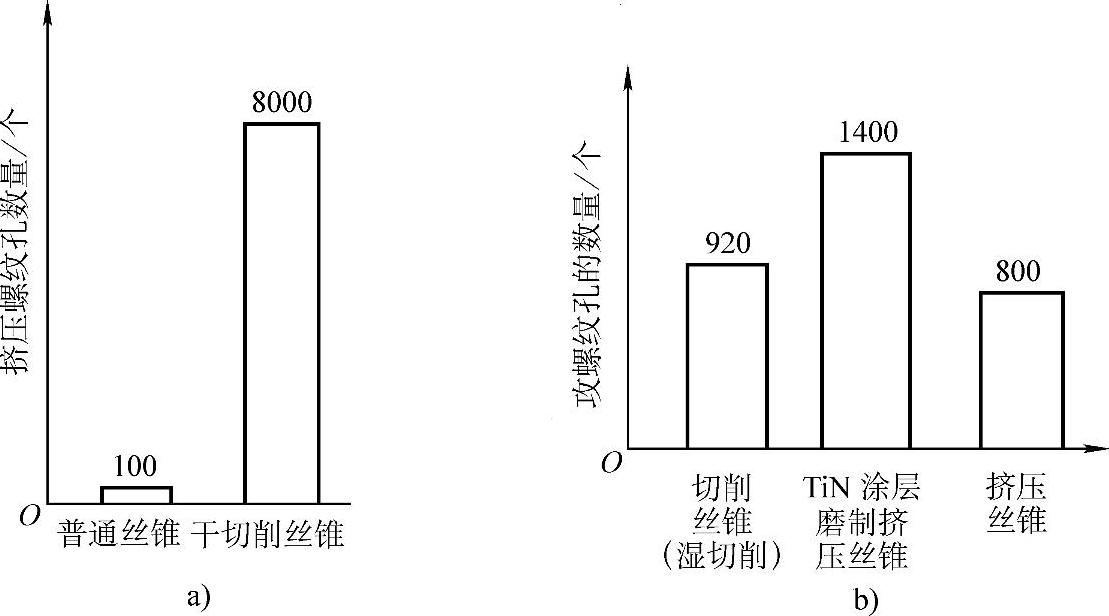

图3-62a是用普通丝锥与干切削丝锥加工螺纹孔数量的比较。加工要求:M6×1-G7P,螺纹长度3.2mm(通孔);工件材料:锌钢板;底孔直径:5.55mm;切削速度:15m/min。由图3-62a可以看出,普通丝锥加工100个螺纹孔时,切削部分的螺纹牙就产生粘结现象,而干切削丝锥的寿命可提高80倍。图3-62b则是湿式攻螺纹与干攻螺纹加工的螺纹数量的比较。试验条件:M5×0.8丝锥,螺纹长度11mm(不通孔);工件材料:LY-2;底孔直径:4.2mm(切削)、4.5mm(挤压);切削速度:15m/min(切削),10m/min(挤压)。其结果表明:在一定条件下,干攻螺纹是可能的。

图3-62 不同方式加工螺纹孔数量的比较

a)普通丝锥与干切削丝锥加工螺纹孔数量的比较

b)湿式攻螺纹与干攻螺纹加工的螺纹数量的比较

4.其他干切削刀具的设计

除选择合理的刀具材料及进行适宜的涂层外,干切削还需根据不同加工条件,选用合适的刀具结构及几何参数。如可采用热管式刀具、回旋型刀具和特殊几何形状的新型刀片等,以获得更理想的干切削效果。

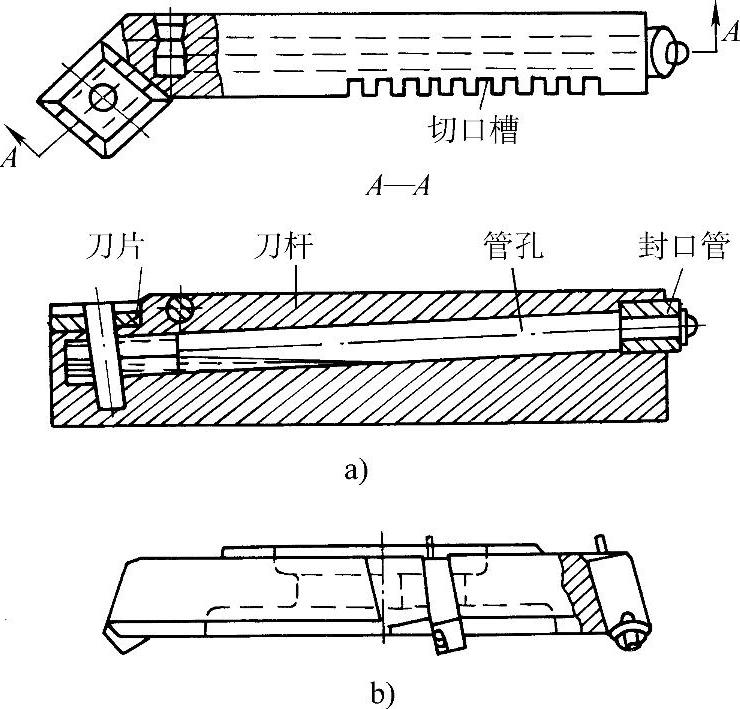

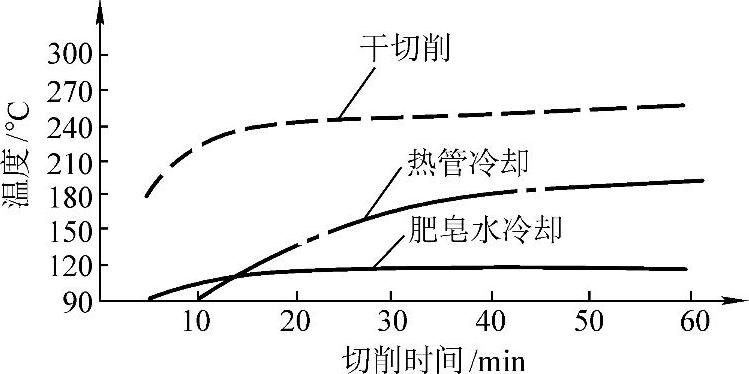

图3-63所示为热管式车刀和热管式面铣刀。它们的结构与普通车刀和硬质合金面铣刀相同,所不同的是车刀刀体或铣刀的单个刀齿内部制成了热管。热管刀具是一种冷却刀具,它可大大降低切削温度(热管的热导率比相当的银、铜棒高几百倍),提高冷却效果,故无须再从外部浇注切削液,尤其适合于在数控机床、加工中心和自动生产线上应用。图3-64是采用热管刀具的效果对比图。从该图中可以看出,利用热管刀具时,在相同条件下,其切削温度可降低50~60℃,热管刀具前刀面的平均温度仅为普通刀具的2/3。热管刀具目前已成功应用于车刀和铣刀上,一般可提高刀具寿命2~3倍。可见,热管刀具用于干切削,将有助于提高刀具寿命。

图3-63 热管式车刀和热管式面铣刀

a)热管式车刀 b)热管式面铣刀

图3-64 热管刀具的效果对比图

日本三菱金属公司开发出一种适用于干切削的“回转型车刀”,该刀具采用圆形超硬刀片,刀片的支持部分装有轴承,在加工中刀片能自动回转,使切削刃始终能保持锋利,具有加工效率高,加工质量好,刀具寿命长等特点。

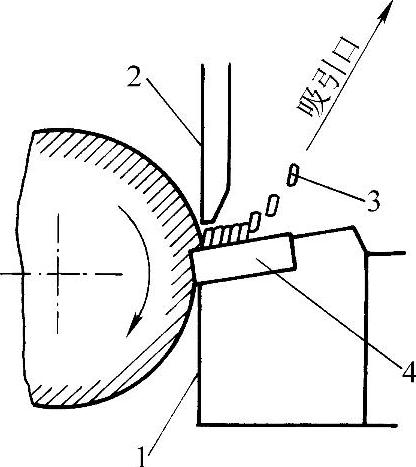

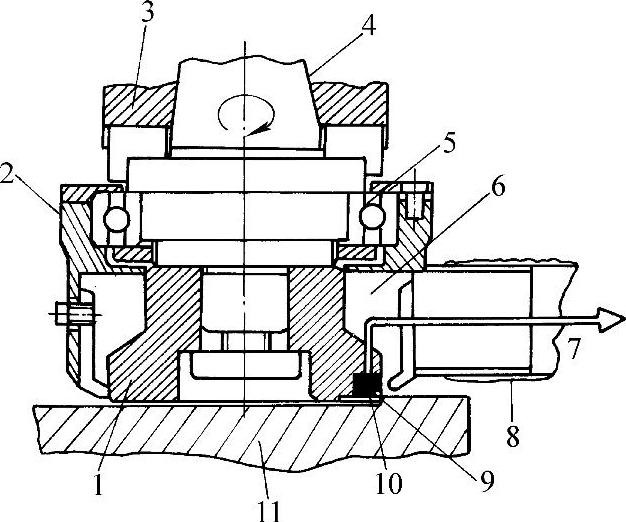

开发易于排屑的刀具结构也是干切削刀具的一个发展方向。国外已开发出了利用冷风、真空原理等的刀具,用这种刀具进行切削加工,对环境不会造成任何污染,而且排屑效果非常好。图3-65是吸引式车刀的原理图,它是利用真空原理,在切削区形成负压,通过管道将切屑吸走。图3-66所示的是吸引式铣刀的工作原理图,这种铣刀可使切屑回收率在95%以上,大大改善了环境,降低了成本,这种刀具最适宜于柔性制造系统(FMS)或加工中心等现代加工设备。

图3-65 吸引式车刀的原理图

1—刀夹 2—挡板 3—切屑 4—刀片

图3-66 吸引式铣刀工作原理图

1—端铣刀本体 2—外壳 3—机床主轴 4—刀杆 5—轴承 6—容屑空间 7—吸引机 8—导管 9—刀片 10—切屑导向板 11—被加工工件

有关干切削理论与加工技术的文章

与湿切削相比,干切削刀具的工作条件更为恶劣,对刀具的要求也就更严格,如图3-18所示。图3-18 干切削加工对刀具的要求1)刀具应具有优异的耐高温性能。3)干切削刀具的结构要保证排屑方便快捷,以减少热量堆积。5)干切削刀具安装要安全可靠。......

2023-06-25

虽然干切削机床是由湿切削机床发展而来,但在快速排屑、热稳定性和刚性等方面具有更高的要求,因此,其关键部件在结构设计中也有较大变化。干切削机床的支承件结构设计时,必须对排屑和热稳定性问题予以足够的重视,其结构设计时应注意以下问题:1)保证排屑顺畅。......

2023-06-25

由于在切削过程中不使用或使用少量的切削液,干切削加工规律将明显不同于加注切削液的湿切削规律。所以,必须进行系统的试验与应用研究,建立干切削的基本理论体系。图1-4 干切削加工技术的研究体系要使干切削加工技术广泛应用于生产实际,还需要对其相关技术进行深入的研究。2)干切削加工的刀具材料及其涂层技术研究。4)干切削加工刀具的几何参数选择及优化方法研究。6)干切削加工工艺系统的匹配研究。......

2023-06-25

干切削加工时的刀具系统必须有良好的平衡状态和安全性。除刀具本身外,高速干切削同时对刀具与机床主轴间的连接刚性、精度及可靠性也提出了严格的要求。HSK和KM系列刀柄的结构特点见表3-3。表3-3 HSK和KM系列刀柄的结构特点图3-14 HSK工具系统a)刀柄结构原理 b)刀柄结构形式1)HSK工具系统采用1∶10锥度,刀柄为中空短柄,如图3-14a所示。图3-15为A型HSK面铣刀刀柄结构尺寸图。图3-16为HSK型刀柄及其连接结构图。......

2023-06-25

干切削刀具材料的选择首先应考虑干切削加工的特点,即刀具材料应具有耐高温、耐磨损、高韧度、低摩擦因数等性能。表3-4 加工常见工件材料的干切削刀具材料其次,刀具材料的选择还应考虑加工要求、加工方式等因素,并进行必要的试验研究。YM053则主要用于干切削加工各种铸铁。......

2023-06-25

图2-5 有涂层与无涂层的耐磨性比较注:工件材料45;v=250m/min,f=0.2mm/r,ap=2.0mm,干切削。工件材料在很大程度上决定了干切削实施的可靠性。因此,在普通干切削中,铝合金是否能进行干切削仍然存在争议。......

2023-06-25

相关推荐