由于在切削过程中不使用或使用少量的切削液,干切削加工规律将明显不同于加注切削液的湿切削规律。所以,必须进行系统的试验与应用研究,建立干切削的基本理论体系。图1-4 干切削加工技术的研究体系要使干切削加工技术广泛应用于生产实际,还需要对其相关技术进行深入的研究。2)干切削加工的刀具材料及其涂层技术研究。4)干切削加工刀具的几何参数选择及优化方法研究。6)干切削加工工艺系统的匹配研究。......

2025-09-29

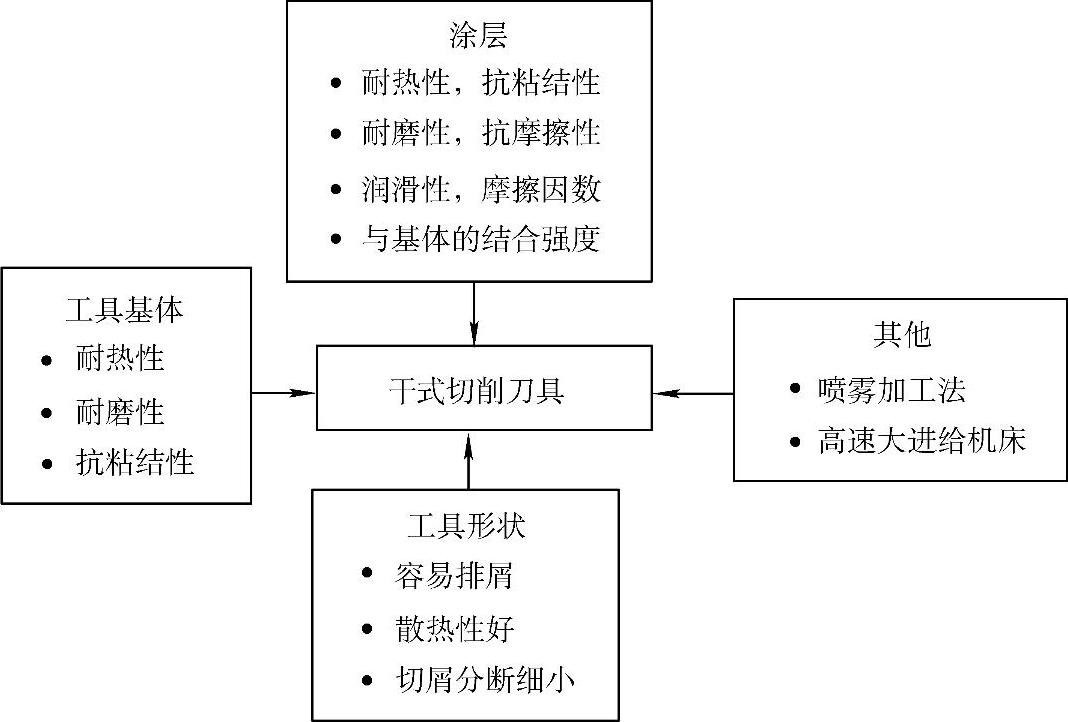

干切削由于不用切削液,因而不可避免地会使加工中产生的热量增加,导致切削温度升高,排屑不畅,刀具寿命变短,生产效率降低,加工表面质量变差。只有克服这些不利因素,才能使干切削具有湿切削的同样效果,从而使干切削得到成功应用。与湿切削相比,干切削刀具的工作条件更为恶劣,对刀具的要求也就更严格,如图3-18所示。

图3-18 干切削加工对刀具的要求

1)刀具应具有优异的耐高温性能。干切削通常是在高速下进行(低速下的干切削也有应用,如低速拉削等),加工产生的切削热主要作用于刀具、工件、机床和工艺装备组成的工艺系统。随着切削速度的提高,切削温度会上升,因此,干切削的切削温度较湿切削时的高,因而刀具要有更高的耐高温性能。目前的刀具材料中,如新型硬质合金、陶瓷和PCBN等有足够的耐高温磨损性能,能够在干切削条件下使用。此外,对刀具表面进行涂层,在切削过程中就会在刀具与切屑之间增加了一道隔热屏障,阻止热量传递到刀具基体,因而能保证刀具切削刃的锋利性,显著提高刀具的耐高温性能。生产实践表明,尽管在干切削中还不能将切削区产生的热量完全随切屑排出,但只要合理选择刀具几何形状、切削参数,将能使绝大部分切削热随切屑排出,取得良好的加工效果。

2)干切削时,刀具/切屑及刀具/工件表面之间的摩擦因数要尽可能小。湿切削中通常是采用切削液来降低刀具/切屑及刀具/工件表面之间的摩擦因数。但干切削加工由于没有切削液,切削区产生的高温会造成化学不稳定性、刀具与切屑之间的摩擦增大、排屑速度减慢,因而极易产生积屑瘤,加剧刀具磨损。因此,必须采取措施减小切屑和刀具之间的摩擦因数,例如,选择刀具材料与工件材料的合理匹配等。但最有效的方法就是进行刀具表面涂层,并设计排屑良好的刀具结构,例如,大螺旋角TiAlN涂层丝锥就是具有这种性能的干切削刀具。(https://www.chuimin.cn)

3)干切削刀具的结构要保证排屑方便快捷,以减少热量堆积。为了保证工件加工质量和刀具具有一定的寿命,要求传入其中的热量尽可能少,这样在产生相同热量的情况下,切屑必须带走更多的热量。这就需要刀具必须能够快速排出切屑,即以尽可能高的金属切除率进行加工,这样可使刀具和工件之间的接触时间最短,传入工件和刀具的热量就会大幅度减少。当然机床的布局也要适应高速切削,并尽可能使切屑快速离开工作区。

4)刀具应有更高的强度和冲击韧度。选择适宜于干切削的刀具材料,如超细晶粒硬质合金、陶瓷和金属陶瓷刀具材料、金刚石和CBN等,也可在高速钢、硬质合金基体上进行适宜的涂层,如TiAlN涂层、TiCN涂层、TiAlN+MoS2涂层、类金刚石DLC(Diamond Like Carbon)涂层等。金刚石和CBN可用于干切削铸铁、过共晶铝合金、各种钢和钛合金等。

5)干切削刀具安装要安全可靠。干切削通常是在高速加工状态下进行的,要求刀片在刀体上定位夹紧牢固、安全,刀具与机床连接可靠,因此,必须对刀体、刀片和刀具与机床的连接进行特殊结构设计,以保证刀具在高速回转时能正常工作。

相关文章

由于在切削过程中不使用或使用少量的切削液,干切削加工规律将明显不同于加注切削液的湿切削规律。所以,必须进行系统的试验与应用研究,建立干切削的基本理论体系。图1-4 干切削加工技术的研究体系要使干切削加工技术广泛应用于生产实际,还需要对其相关技术进行深入的研究。2)干切削加工的刀具材料及其涂层技术研究。4)干切削加工刀具的几何参数选择及优化方法研究。6)干切削加工工艺系统的匹配研究。......

2025-09-29

切削液应根据工件材料、刀具材料和加工方法、加工需求等具体情况合理选用。若用硬质合金刀具进行粗加工,有必要使用时必须保证切削液连续、充分和稳定应用。精加工时,选用切削液的主要目的是改善工件表面加工质量和提高刀具使用寿命,一般选用乳化液情况较多。高温合金、高强度钢等难加工材料进行切削时,应使切削加工均处于极压润滑状态,宜选用极压切削油或极压乳化液。表2-4~表2-12给出切削液有关数据供选用时参考。......

2025-09-29

以色列ISCAR公司认为,干切削工艺是切削加工技术的主要发展趋势。我国部分高校和研究院所已进行了大量干切削加工技术的研究和探讨,并取得了一批科研成果。在干切削加工的试验研究中,与硬质合金刀具相比,寿命提高两倍以上,生产成本与其相当或略低。......

2025-09-29

图2-5 有涂层与无涂层的耐磨性比较注:工件材料45;v=250m/min,f=0.2mm/r,ap=2.0mm,干切削。工件材料在很大程度上决定了干切削实施的可靠性。因此,在普通干切削中,铝合金是否能进行干切削仍然存在争议。......

2025-09-29

干切削加工的基础研究和应用受到国内外广泛的重视,多年的研究成果推动了干切削技术的应用和实施。亚干式切削通常包括:微量润滑切削、低温微量润滑切削、保护气微量润滑切削、内冷喷射法、混喷喷射法工艺。上述术语和定义给出干切削和亚干切削的基本区别和规范,随着研究的深入和技术进步,标准也有一个不断进步和完善的过程。......

2025-09-29

对切削加工区加注冷却介质的目的主要是冷却、润滑、排屑和被加工面的防锈保护,从而达到保护刀具,减少切削热,提高工件加工质量和生产率之目的。切削加工的冷却方法大体上可以理解为三种:湿式浇注冷却、自然冷却和干(亚干)式冷却。自然冷却 在切削加工中仅依靠自然环境冷却作用满足加工要求,这主要是相对目前加注切削液冷却切削方法而言,除自然环境外切削加工时不加任何“修饰”完成加工任务,如对铸铁材料的传统加工工艺。......

2025-09-29

由于干切削存在上述现象,所以对干切削机床的要求和使用与湿式切削有所不同。干切削机床必须具有良好的散热、排屑及吸尘装置和具有良好刚性的基础部件。1)干切削机床应有较高的刚性,以避免加工中产生振动。3)干切削机床应尽可能是高速机床,这种机床可降低30%左右的切削力,95%以上的切削热可由切屑带走,工件可基本保持室温状态。......

2025-09-29

相关推荐