干切削加工刀具的设计准则包括:1)热扩散是干切削加工中基本问题之一。因此,刀具结构设计必须考虑使加工过程中产生的热量尽可能少,也就是说刀具结构应力求做到低切削力及低摩擦。因此,深孔加工刀具的设计必须确保具有特别好的排屑效果。图3-55 ALPHA22的切削部分3)干切削刀具设计应力求遵循“低切削力”设计原则,即要求刀具具有较大的前角,并配合有适宜的切削刃形状。......

2023-06-25

干切削加工时的刀具系统必须有良好的平衡状态和安全性。在普通机床上进行干切削加工,刀具的安装和普通加工相差不多。但是,在高速机床上进行干切削,对刀具系统的平衡性和安全性则有着更高的要求。刀柄是高速干切削加工的一个关键部件,它的一端与机床主轴连接,另一端与刀具连接,传递机床的动力和精度。

在高速干切削中,刀片的固定、刀头与主轴的连接等问题,不仅涉及安全方面,还决定着高速干切削能否实现。为了估算刀体结构强度和夹紧的可靠性,国外已开发了高速铣刀的有限元FEM(Finite Ele-ment Methods)模型。根据FEM计算和相关试验表明,可转位铣刀失效有两种形式,一是由于夹紧螺钉被剪断,使得刀片和其他夹紧零件甩飞;另一种是刀体破碎。对直径80mm铣刀的模拟计算和相关试验表明,夹紧螺钉在转速为30000~35000r/min时已达失效临界状态。因此,从安全的角度出发,需要对不同刀具结构在高速干切削条件下的转速许用值进行研究。

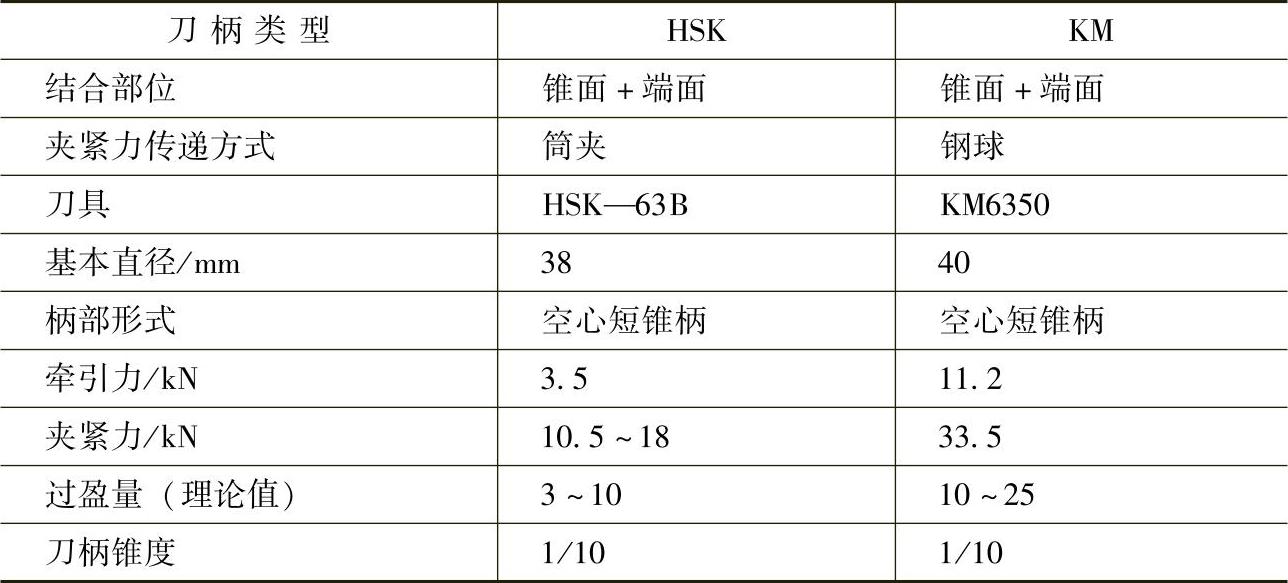

除刀具本身外,高速干切削同时对刀具与机床主轴间的连接刚性、精度及可靠性也提出了严格的要求。传统的7∶24锥度工具系统由于连接刚性较差,轴向尺寸不稳定,已不适合高速干切削的要求,目前大多数采用20世纪90年代德国开发的HSK(HohlSchaft Kegel)空心短锥柄,美国KM(Kenna Metal)公司开发的空心短锥柄KM系列,以及日本精机开发的精密锥柄BIG PLUS工具系统。HSK和KM系列刀柄的结构特点见表3-3。

表3-3 HSK和KM系列刀柄的结构特点

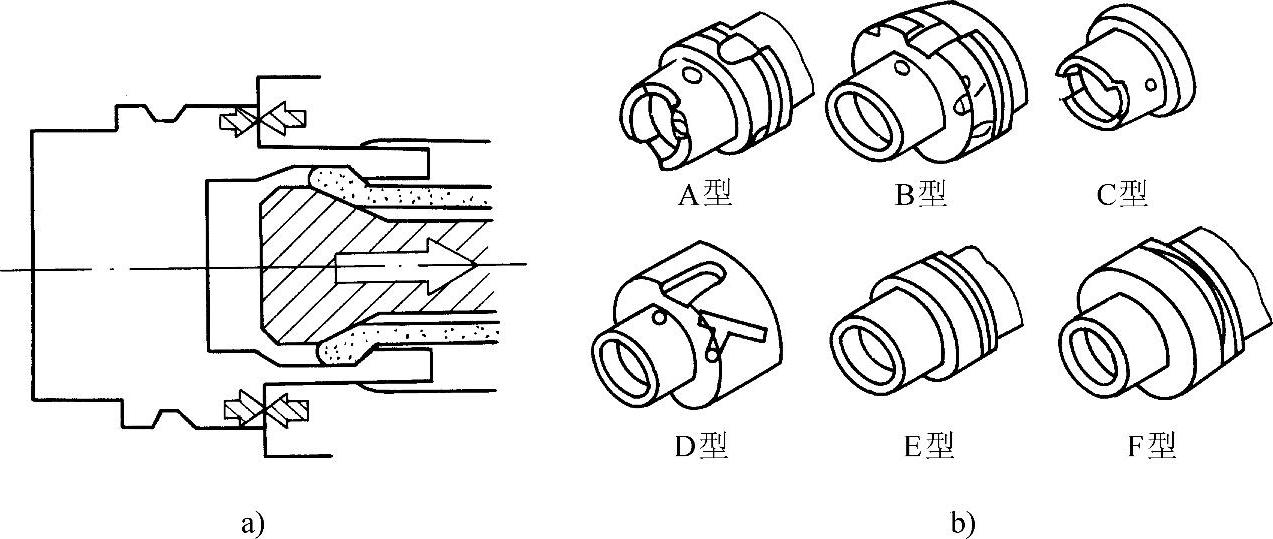

图3-14 HSK工具系统

a)刀柄结构原理 b)刀柄结构形式

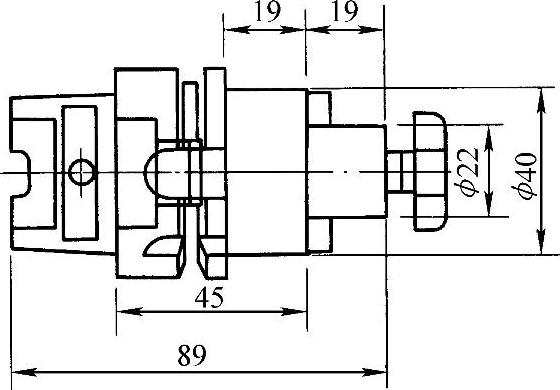

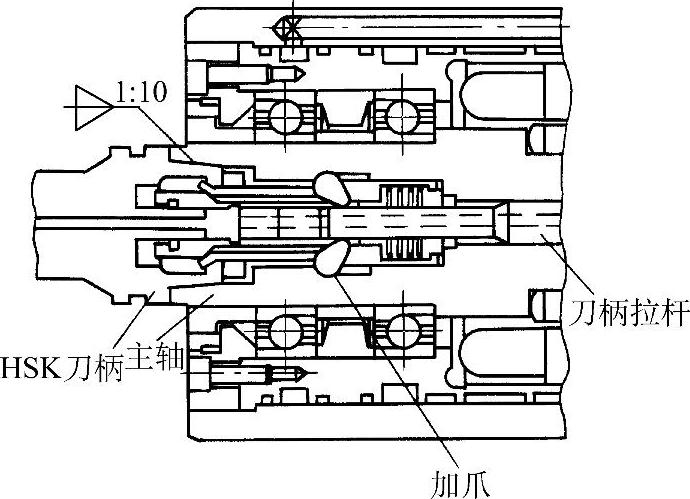

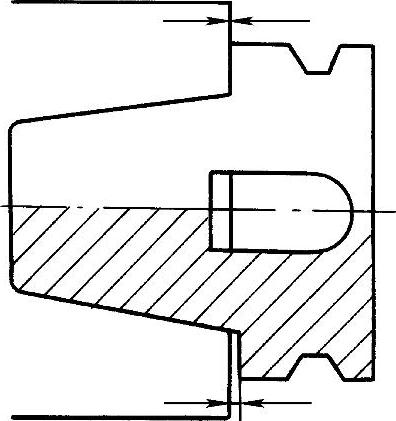

1)HSK工具系统采用1∶10锥度,刀柄为中空短柄,如图3-14a所示。其工作原理是靠锁紧力及主轴内孔的弹性膨胀来补偿端面间隙。由于中空刀柄自身有较大的弹性变形,因此,对刀柄的制造精度要求相对较低;又由于HSK工具系统质量较小,柄部又较短,这样有利于高速自动换刀及机床小型化。但中空短柄结构也使其系统刚性和强度受到了一定影响。HSK整体式刀柄采用平衡式设计,刀柄结构有A型、B型、C型、D型、E型、F型六种形式,如图3-14b所示。图3-15为A型HSK面铣刀刀柄(HSK50ADIN69893)结构尺寸图。国内多采用A型和C型标准,例如,HSK50A,HSK63A,HSK100A。实际应用时,HSKS0和HSK63刀柄适用的主轴转速可达25000r/min,HSK100刀柄适用的主轴转速为12000r/min。图3-16为HSK型刀柄及其连接结构图。

图3-15 A型HSK面铣刀刀柄(HSK50ADIN69893)结构尺寸图

2)BIG-PLUS工具系统采用7∶24锥度,图3-17所示的结构设计可减小刀柄装入主轴时(锁紧前)与端面的间隙,锁紧后可利用主轴内孔的弹性膨胀对该间隙进行补偿,使得刀柄与主轴的端面贴紧。这种结构形式的特点包括:

图3-16 HSK型刀柄及其连接机构

图3-17 BIG-PLUS工具系统

① 增大了与主轴的接触面积,增加了系统的刚性,提高了对振动的衰减作用。

② 采用端面的矫正作用提高了刀具自动换刀的重复精度。

③ 端面的定位作用使系统的轴向尺寸更加稳定。

④ 与传统的7∶24工具系统有互换性。

3)除此之外,涉及刀具寿命和安全性的设计还包括:刀具系统的平衡设计,减小径向和轴向圆跳动,控制平衡精度等。例如,刀具夹紧的最新趋势是采用冷缩式夹紧机构(或称热装式),装夹时利用感应或热风加热使刀杆孔膨胀,取出旧刀具,装入新刀具,然后采用冷风使刀具冷却到室温,利用刀杆孔与刀具外径的过盈量咬合夹紧,这种结构刀具的径向圆跳动为4μm左右,刚性高,动平衡性好,夹紧力大,高转速下仍能保持高的夹紧可靠性,特别适用于高速铣削加工。

有关干切削理论与加工技术的文章

干切削加工刀具的设计准则包括:1)热扩散是干切削加工中基本问题之一。因此,刀具结构设计必须考虑使加工过程中产生的热量尽可能少,也就是说刀具结构应力求做到低切削力及低摩擦。因此,深孔加工刀具的设计必须确保具有特别好的排屑效果。图3-55 ALPHA22的切削部分3)干切削刀具设计应力求遵循“低切削力”设计原则,即要求刀具具有较大的前角,并配合有适宜的切削刃形状。......

2023-06-25

干切削刀具材料的选择首先应考虑干切削加工的特点,即刀具材料应具有耐高温、耐磨损、高韧度、低摩擦因数等性能。表3-4 加工常见工件材料的干切削刀具材料其次,刀具材料的选择还应考虑加工要求、加工方式等因素,并进行必要的试验研究。YM053则主要用于干切削加工各种铸铁。......

2023-06-25

由于干切削存在上述现象,所以对干切削机床的要求和使用与湿式切削有所不同。干切削机床必须具有良好的散热、排屑及吸尘装置和具有良好刚性的基础部件。1)干切削机床应有较高的刚性,以避免加工中产生振动。3)干切削机床应尽可能是高速机床,这种机床可降低30%左右的切削力,95%以上的切削热可由切屑带走,工件可基本保持室温状态。......

2023-06-25

在数控切削过程中,刀具的破损和失效是造成机床设备损坏和切削加工安全事故的主要起因。因此成功实现对刀具破损的检测,实时发现刀具破损并做出相应处理,将不仅保护工件和机床设备,保证加工的安全,同时也能保证产品的加工质量,节省时间,提高生产效率。......

2023-06-25

目前,需要研究干切削在车削、铣削、钻削、齿轮加工、磨削以及其他类型切削加工中应用的条件、特点、方法和采取的工艺措施。有关亚干切削内容将在2.4节中综述。表2-2 四种制冷方法的性能比较对于实施干切削的工艺系统,最主要的问题是保证切削过程平稳,以便获得理想的工件加工质量,由表2-2性能比较可知:制冷机压缩机循环间接制冷方法综合评价最好。......

2023-06-25

静电冷却干切削技术是由俄罗斯的“罗士技术”公司发明的,现已在30多个国家获得专利的静电冷却干切削生态净化工艺,它可以在许多情况下取代切削液。应用这种技术的结果表明:在机械工业和汽车制造业中,采用静电冷却干切削工艺可取得良好的技术经济效益。研究结果表明,采用静电冷却干切削加工,在工件表层会产生有利的压应力,在20μm深度内最大值为300~350MPa,压应力扩展深度达200μm。......

2023-06-25

目前使用的刀具中有40%是涂层刀具,新的涂层还在不断出现,使用涂层刀具实现干切削加工的趋势在不断增长。因此,要注意干切削机床的快速排屑结构、辅助排屑设施和提高干切削机床热稳定性的结构设计。......

2023-06-25

然而随着人们对环境保护的重视和可持续发展意识的提高,切削加工中大量使用切削液的加工方法已经受到种种限制。图1-3 生产成本的分配比例干切削加工简言之就是在切削过程中不使用任何切削液的工艺方法。干切削意味着在车削、铣削、钻削、镗削等切削加工过程中,消除切削液的不利影响,极大地节约加工成本,保护生态环境。......

2023-06-25

相关推荐