干扰力消除,强迫振动停止。自激振动(颤振)机械加工过程中,在没有周期性外力的作用下,由系统内部激发反馈产生的周期性振动。自激振动的频率等于或接近于系统的固有频率。自激振动能否产生及其振幅的大小,决定于每一振动周期内系统所获得的能量与系统阻尼消耗的能量的对比情况。......

2023-06-26

在金属切削过程中,刀具与工件、刀具与切屑的界面存在着很大的摩擦,使切削力、切削热和工件的变形增加,导致了刀具磨损,降低了加工质量。合理使用切削液,可以改善金属切削过程的界面摩擦情况,减少刀具与切屑的粘结,抑制积屑瘤的生长,减少切削力,降低切削温度,减小工件热变形,从而保证了加工质量,提高了刀具使用寿命和生产效率。所以,在过去以及今后相当长的一段时间内,在金属切削过程中使用切削液仍会得到相当的重视。亚干切削正是基于这种认识,提出尽可能少用切削液,并致力于微量切削液的功效发挥极致的研究。

亚干切削过程中尽管使用的切削液用量极少,但和传统湿式冷却切削过程中使用切削液的意义近乎一致,同样承担冷却、润滑、防锈和排屑等作用。切削液应根据工件材料、刀具材料和加工方法、加工需求等具体情况合理选用。通常以冷却为主的宜选用水溶性切削液,以润滑为主的宜选用非水溶性(油基)切削液。在工艺上,粗加工时加工余量和切削用量较大,会产生大量的切削热,宜选用以冷却为主的切削液。若用高速钢刀具进行粗加工,则使用乳化液和水溶液。若用硬质合金刀具进行粗加工,有必要使用时必须保证切削液连续、充分和稳定应用。精加工时,选用切削液的主要目的是改善工件表面加工质量和提高刀具使用寿命,一般选用乳化液情况较多。此时若用高速钢刀具进行精加工,宜选用润滑性能好的极压切削油或高浓度的极压乳化液。硬质合金刀具进行精加工时,宜选用冷却性能好的低浓度乳化液或水溶液。高温合金、高强度钢等难加工材料进行切削时,应使切削加工均处于极压润滑状态,宜选用极压切削油或极压乳化液。表2-4~表2-12给出切削液有关数据供选用时参考。

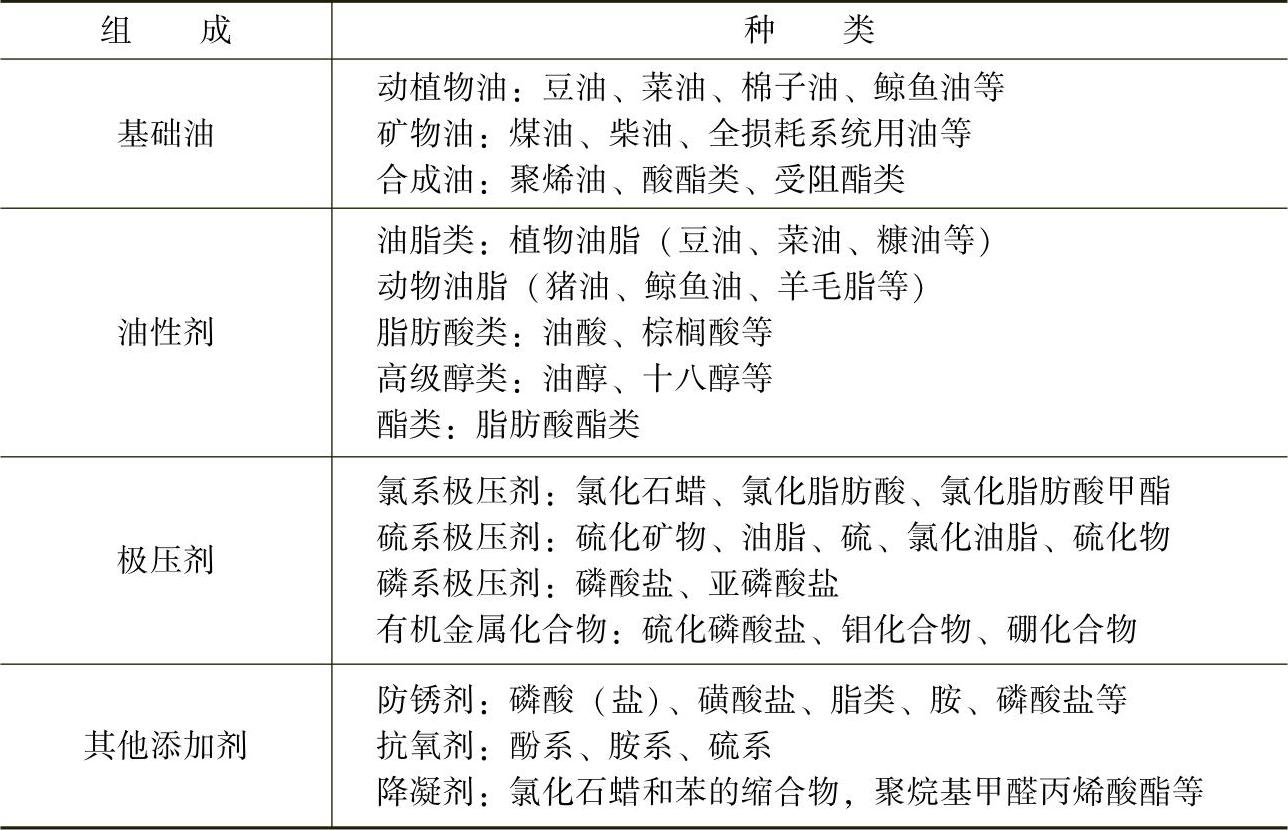

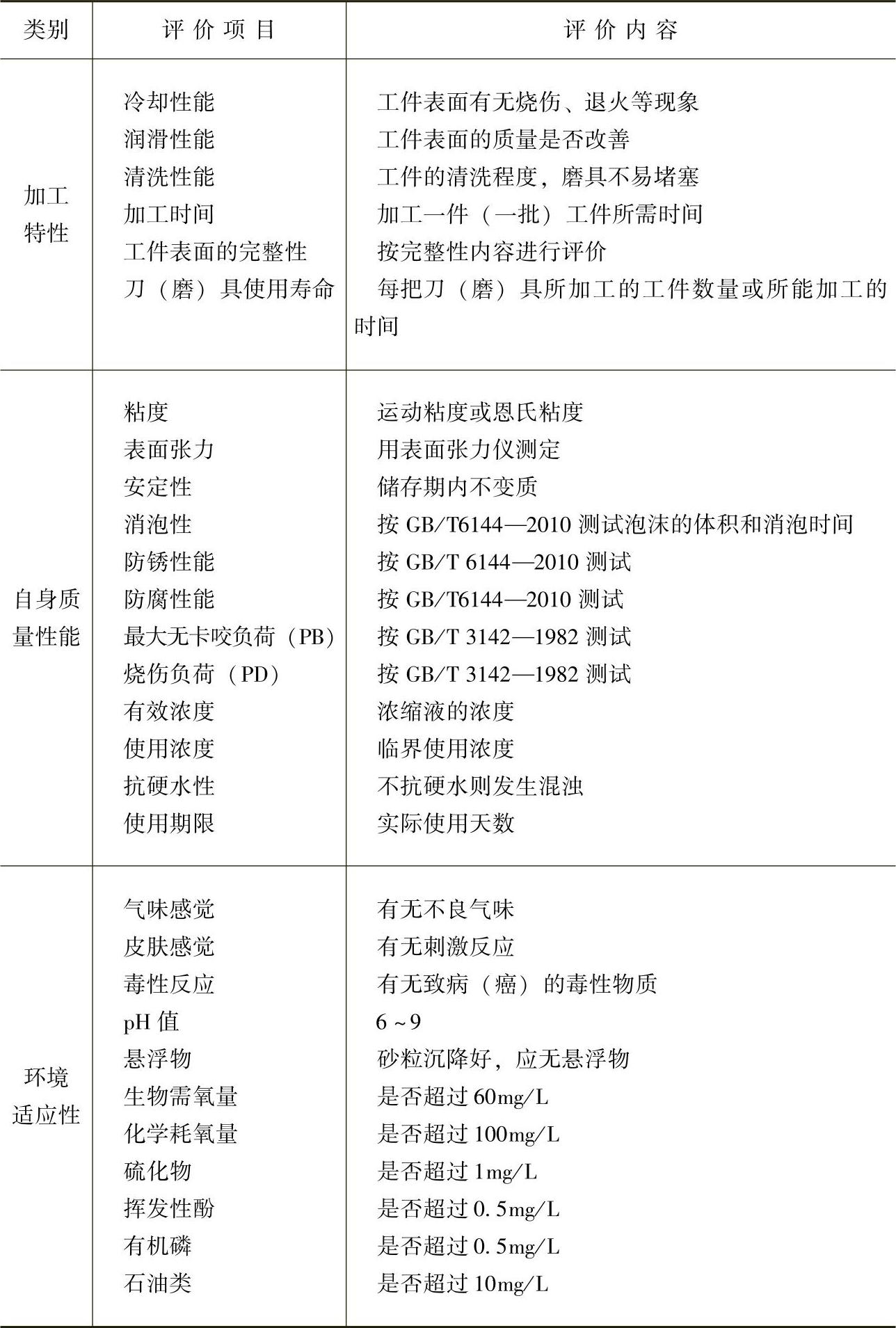

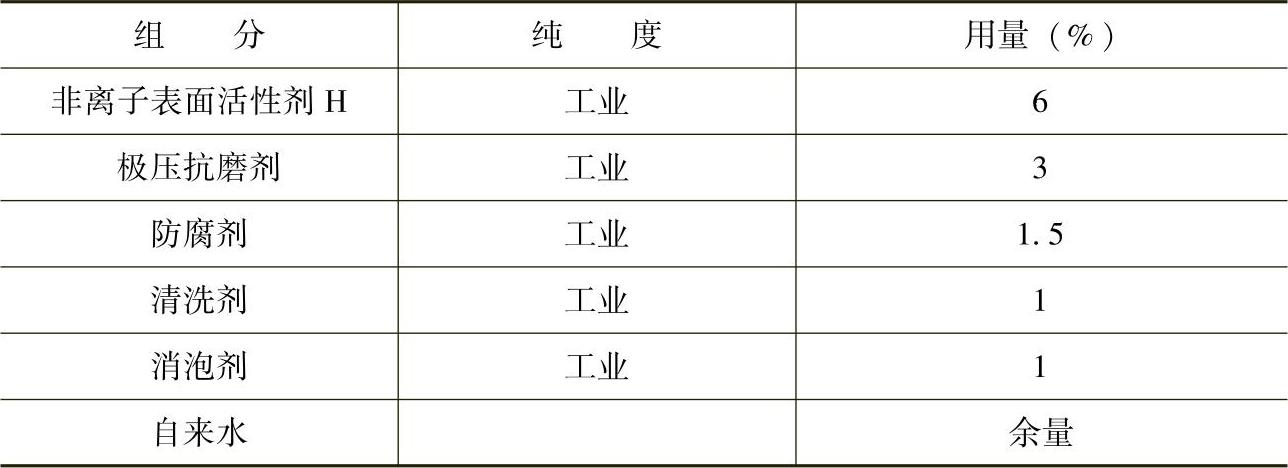

水和油的冷却性能比较见表2-4;水溶性切削液的清洗性能比较见表2-5;几种切削液防锈性能比较见表2-6;金属加工(系列M)切削液分类见表2-7;非水溶性金属加工液的组成见表2-8;水溶性金属加工液的组成见表2-9;切削液技术性能综合评价见表2-10;新型环保水基切削液的配方见表2-11;新型环保水基切削液的质量指标见表2-12。

表2-4 水和油的冷却性能比较

表2-5 水溶性切削液的清洗性能比较

表2-6 几种切削液防锈性能比较

表2-7 ISO6743/7用于金属加工(系列M)切削液分类

表2-8 非水溶性金属加工液的组成

表2-9 水溶性金属加工液的组成

表2-10 切削液技术性能综合评价

表2-11 新型环保水基切削液的配方

表2-12 新型环保水基切削液的质量指标

有关干切削理论与加工技术的文章

干扰力消除,强迫振动停止。自激振动(颤振)机械加工过程中,在没有周期性外力的作用下,由系统内部激发反馈产生的周期性振动。自激振动的频率等于或接近于系统的固有频率。自激振动能否产生及其振幅的大小,决定于每一振动周期内系统所获得的能量与系统阻尼消耗的能量的对比情况。......

2023-06-26

图3.5-5 半径补偿方向的规定图3.5-6 补偿前的正确位置2)在撤销刀具补偿的G40程序段,由于刀尖半径补偿有效段加工结束时,刀尖中心一般位于和编程轨迹垂直的位置上,因此,应将刀具退出点选择在图3.5-7所示的补偿侧,防止退出时的过切。刀尖半径补偿矢量的计算较为复杂,有关内容可参见FS-0iTD的操作说明书。......

2023-06-25

酸解法条件剧烈,会生成糠醛等有毒的分解产物,而且成本高,对设备有腐蚀作用,所以不宜在发酵工业上应用。生物合成法是利用微生物中的还原酶来生产木糖醇,它可有效降低木糖醇的生产成本。有研究报道了木糖醇的发酵法生产及生产中的影响因素,指出有多种微生物可产木糖醇,其中酵母最好。自然界也有一些微生物能够直接利用半纤维素进行生长,酶学分析或基因分析结果表明它们具有完善的半纤维素酶系统。......

2023-11-18

禽畜屠宰中的天然蛋白质水解酶使肌肉蛋白质与结缔组织蛋白质水解,从而使肉嫩化的过程称为肉的成熟。在骨去肉中,蛋白酶作用于骨膜结缔组织蛋白质,使之降解而利于肉的去除。近年来,将酶水解过程应用于含蛋白质的食品原料是食品工业中的重要课题。利用废弃蛋白如杂鱼、动物血、碎肉等用酶水解,抽提其中蛋白质以供食用或作饲料,是增加人类蛋白资源的有效措施,其中以杂鱼和鱼厂废弃物的利用最为引人注目。......

2023-11-22

加工30mm以下的孔时,至今仍以麻花钻为主。高速钢麻花钻种类很多,本节重点加以介绍。为制造方便,直柄麻花钻一般不制作颈部。标准麻花钻的直径系列国家标准已有规定。标准麻花钻螺旋角β=18°~30°。顶角2与外径处的主偏角κr的大小较接近,故常用顶角2大小来分析对钻削过程的影响。......

2023-07-01

在切削液中加入不同成分和比例的添加剂,可改变其润滑能力。冷却作用切削液能从切削区域带走大量的切削热,使切削温度降低。切削液的清洗能力与它的渗透性、流动性及使用压力有关,同时受到表面活性剂性能的影响。加工时,应尽量将切削液浇注到切削区。加工时,切削液被喷雾装置雾化,并被高速喷射到切削区。......

2023-06-26

由于模具属单件生产,冷冲模的主要零件凸、凹模的型面又为二维型孔曲面,故在加工中采用数控线切割机床加工占其加工的主要部分。这里着重讨论数控线切割在冲压模加工中的应用。图7-24 凹模3.加工实例例如加工图7-25所示的零件,其凸、凹模为线切割的典型零件。......

2023-06-26

为了增强或改善食品的感官形状,延长保存时间,满足食品加工工艺过程的需要或某种特殊营养需要,常在食品中加入天然的或人工合成的无机或有机化合物,这种添加的无机或有机化合物统称为添加剂。我国国家标准《食品添加剂使用卫生标准》规定允许使用的食用色素主要有红曲米、焦糖、姜黄、辣椒红素和甜菜红等。我国国家标准《食品添加剂使用卫生标准》规定,萝卜红按正常生产需要使用;高梁红最大使用量为0.04%;红花黄为0.02%。......

2023-06-15

相关推荐