后者,“最小”“最大”的概念由“适量”所替代,这既说明随着研究的深入,人们认识问题不断进步的过程,同时说明在亚干切削技术领域有许多未知问题等待人们去认识。亚干切削包括最小润滑技术、低温微量润滑切削、保护气微量润滑切削技术等。亚干切削中采用冷空气射向切削区,首先降低切削区的切削温度,使润滑介质能更好地发挥润滑作用,使冷却介质更好地强化换热。......

2023-06-25

1.最小润滑技术

最小润滑(MQL)是亚干切削技术中的一种,通常将压缩空气与少量的润滑液混合后,再喷射到工件的加工部位,使刀具/切屑接触区得到润滑。MQL技术可大大减小刀具/切屑及刀具/加工表面间的摩擦,起到降低切削温度、减小刀具磨损和提高加工表面质量的作用。由于最小润滑技术所使用的润滑液量很少,但效果明显,既提高了生产效率,又不会造成污染。例如,一台加工中心采用传统湿切削中,需要切削液20~100L/min,采用MQL技术只需要0.03~0.2L/h。这样,清洁干净的切屑经过压缩后即可回收使用,完全不污染环境。

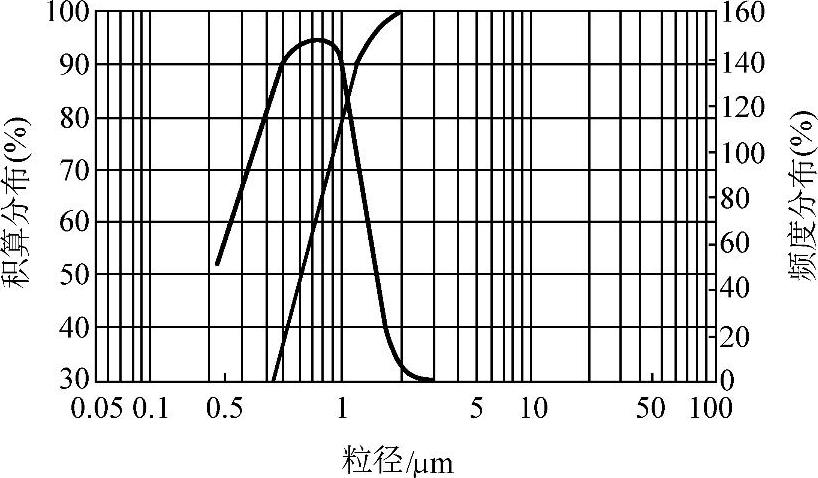

在MQL中,对油滴颗粒直径的控制非常重要。粒径过大,容易粘附在配油管内,不能对切削点进行正确的供油,所以油滴的粒径一般控制在2μm以下。图2-15为油滴的粒径分布图。MQL推荐使用用的油剂多采用分解性高的合成脂和油脂,其专用切削油的特性如下:

图2-15 油滴的粒径分布

1)运动粘度(40℃):19.1mm2/s。

2)引火点(COC):250℃。

3)流动性:-45℃。

4)生物分解性(CEC):100%。

实施MQL技术和亚干切削都存在两个问题:一个是如何保证冷却和润滑介质可靠进入切削区进行充分冷却润滑;二是如何确定所需的冷却和润滑介质用量。解决第一个问题有两种方法:一种使用“外喷法”,将冷却和润滑介质混合物从外部喷向切削区,此法简单易行,但对半封闭、封闭状况的切削加工(如钻、绞、拉削等)效果不好;另一种方法是“内喷法”,即在刀具中开出冷却和润滑介质流入通道,让冷却润滑介质和气体混合物经此通道喷向切削区,这种方法切削消耗量少,冷却润滑充分,特别适合半封闭、封闭切削加工,但刀具结构较复杂。目前,刀具结构和制造技术的发展为上述技术提供了有利条件。高速钢和硬质合金钻头、立铣刀均有油孔结构,规格也越来越多,如直径为3~4.5mm的钻头,其油孔直径可为0.4~0.6mm。美国职业安全健康委员会(OSHA)制定的切削液标准中规定:空气中的雾剂的最大允许值为5.0mg/m3,期望能达到0.5mg/m3,而且生产成本不能过高。不同材料、不同工况在实施MQL技术时具体用量目前拟用实验方法逐步解决。

亚干式切削技术对刀具的要求不会苛刻,一般的YT、YW牌号刀具也可用于亚干切削,当与刀具涂层技术结合时,可取得更好的切削效果。如用TiAlN+MoS2涂层钻头钻削铝合金工件时,干钻削只能加工16孔,切屑就粘结在螺旋沟中,而采用MQL技术后,钻孔数高达320个,钻头寿命提高了19倍,钻头没有显著磨损,且钻出的孔都满足图样要求。用TiIN涂层钻头加工X90CrMoV18(DIN牌号,相当于9Cr18MoV)合金钢时,完全干切时切削路程为3.5m钻头便损坏,而用TiAlN+MoS2涂层钻头并采用MQL技术后,切削路程为115m,钻头寿命提高近32倍。

采用亚干切削中的微量润滑切削技术可以采用大的切削用量,从而可以显著地缩短加工时间(见表2-3)。目前,亚干切削加工已在许多加工领域中获得成功应用。例如,在BMW(宝马)汽车厂的一条加工曲轴箱缸孔的自动线上,采用了微量润滑技术加工气缸孔,获得了十分显著的技术经济效益。自动线由于省去了冷却润滑系统和清洗设备而使设备的投资减少了22%,能源、人员和设备运行等费用节省了11%。

表2-3 微量润滑加工的效果

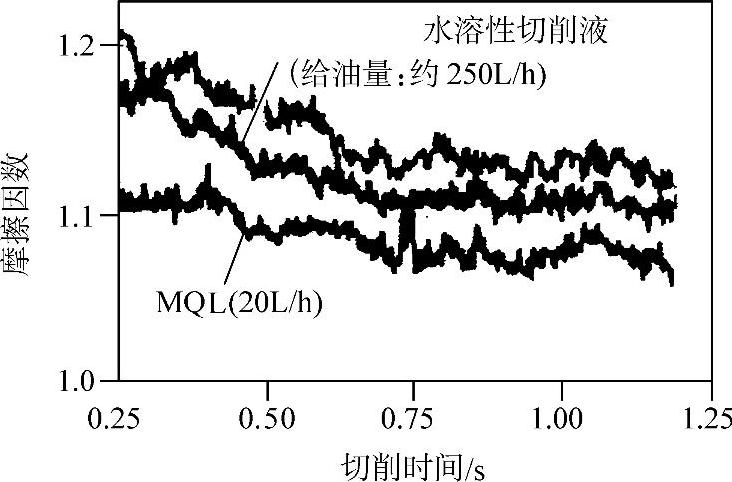

图2-16所示为用切断刀进行二维切削,刀具前刀面的摩擦因数变化情况。采用MQL时的切削摩擦因数,相比水溶性切削液和干切削时的摩擦因数要低,即便极微量的油剂供给也具有润滑作用。

图2-16 刀具前刀面的摩擦因数变化情况

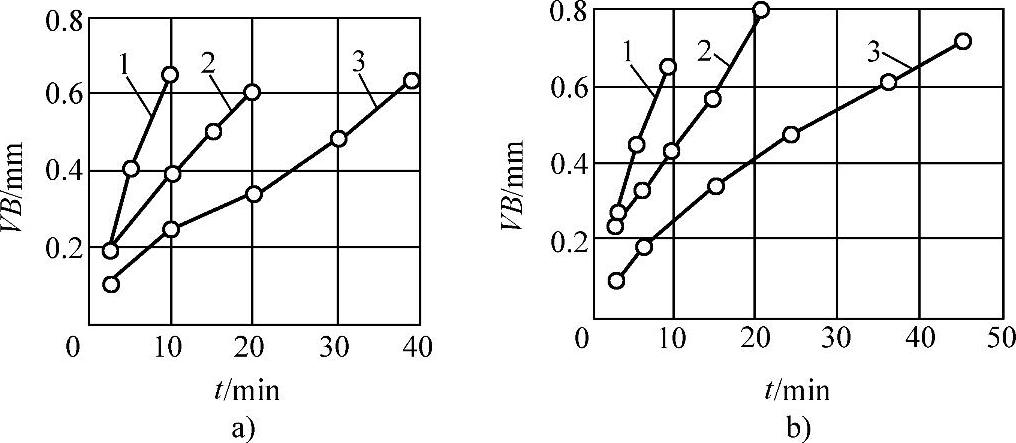

外圆车削时刀具后刀面的磨损情况如图2-17所示。图2-18是加工表面粗糙度的变化情况。可以看出,用MQL方法加工的表面粗糙度的变化与湿切削水平相当,这就证明了MQL方法的有效性。

图2-17 刀具后刀面的磨损情况

目前,在机床市场上已有适合于干加工和亚干加工的各种机床(特别是加工中心)可供选用。这标志着干加工技术已进入实用化阶段,随着刀具、涂层和微量润滑等技术的进一步开发和不断完善,干切削技术的应用领域将会不断扩大。

图2-18 加工表面粗糙度的变化情况

2.用水蒸气作冷却润滑剂的切削加工

俄罗斯专家1998年首次提出用水蒸气作冷却润滑剂的切削加工方法,这种方法后来又获得了专利。B.AГOДЛEBCKИÑ等人1998年分别用YT15对45钢和不锈钢(12Cr18Ni10Ti)进行了切削试验。试验结果如图2-19和图2-20所示。

图2-19 用水蒸气作切削液的车刀磨损VB值

a)YT15—45(vC=230m/min,ap=1mm,f=0.15mm/r)b)YT15—12Cr18Ni10Ti(vC=50m/min,ap=1mm,f=0.1mm/r)

1—干切削 2—浇水 3—水蒸气

对切削过程的研究认为,切削液的冷却润滑效果不能归结于单纯的对流热毛细管分三个阶段迁移,而在于其润滑效应,即毛细管动力学。研究认为切削液渗入到毛细管内是分三个阶段:①液相渗入毛细管阶段;②液滴在毛细管内微滴爆炸蒸发阶段;③气相填充毛细管渗入切削区阶段。使用水蒸气作为冷却润滑介质时,只需其中的第三阶段,即水蒸气充填毛细管直接渗入切削区阶段,因而冷却切削效果好于单纯使用切削液切削。

图2-20 用水蒸气作切削液的铣刀磨损VB值

a)D0/B=3(B为工件宽度)b)D0/B=1.25

1—干切削 2—浇水 3—水蒸气

注:YT15—45(vc=260m/min,ap=2mm,f=0.1mm/r)。

用水蒸气作冷却润滑剂大大加强了冷却润滑的渗入能力,取消了液相渗入阶段。当冷却润滑剂的成分与浇注法相同时,水蒸气在很大程度上保持着优异的效果,水蒸气冷却润滑剂保证冷却均匀,特别在硬质合金刀具断续切削时效果更好。用水蒸气作冷却润滑剂能够提高硬质合金刀具的使用寿命,车削45钢、不锈钢和灰铸铁时提高1~1.5倍,铣削时提高1~3倍。

3.射流注液切削

日本学者采用高压注液法精加工Ni基高温合金Inconel718等材料时,后刀面磨损值与切削温度存在一种定量关系,切削温度的升高会加快后刀面磨损。用K20、涂层P40刀具,与湿式浇注冷却相比,随着射流速度的提高,后刀面磨损减小。如刀具磨损值一定,在一定切削条件下,用射流冷却比浇注法可提高切削速度2~2.5倍,刀具使用寿命延长5倍左右。

4.喷雾冷却技术

随着高速切削和强力切削的发展,刀具承受着比过去高得多的压力、摩擦力和温度,虽然刀具材料的进步极大地促进了切削效率的提高,但切削区的冷却始终是提高刀具寿命的一条重要措施。鉴于防止废弃切削液对环境的污染,采用喷雾冷却不失为一种较好的选择。喷雾冷却是利用雾滴汽化散热的方法来实现冷却的。汽化的方式分为两种:泡状汽化和层状汽化。雾化冷却切削区属泡状汽化,当雾滴落于温度较高的表面时,形成汽化中心,气泡的脱离带动雾滴液体剧烈翻动,使雾滴进一步汽化,把热量带走,细小水滴变成水蒸气。浇注式冷却使液体产生层状汽化,汽化时蒸汽成层状,汽化层把被加热的表面和冷却介质分离,所以液体浇注冷却仅是对流和热传导起主要作用。

图2-21 蒸汽喷射器结构简图

喷雾冷却装置的气流元件主要由引流和被引流两大部分组成,根据引流部分所处位置的不同可分为喷射器和环形气流放大器两种。蒸汽喷射器是喷射器中最为典型的一种,其结构如图2-21所示,主要由喷嘴、吸入室和扩压器三大部分组成。喷嘴的功能是产生高速的扰流,对吸入的气体产生扰动,带动吸入室的气体一起流入扩压器中,从而产生气流放大作用。环形气流放大器(见图2-22)的特点是:高压的气体从很小环形间隙流出,形成高速气流,流入喉部,再从扩张段流出,流动过程中诱发大量周围的自由空气同时运动,从而产生较大的气流输出。环形气流放大器由环形气流室、扩张室和引流室三部分组成,特点是结构比较精巧,通过环形气流室内的气流参数就可调节总气流量的大小。

图2-22 环形气流放大器结构简图

在相同切削条件下选用YT15机夹可转位刀具,进行完全干切削和喷雾冷却切削对比实验,工件材料为J-55钢料,采用一般乳化切削液作为喷雾剂,用显微镜观察发现,喷雾冷却的刀具前刀面磨损很少,刀尖高度稍有磨损,负后刀面没有明显磨损,后刀面有一定的磨损量。干切削时刀具的负后刀面磨损严重,且有深的沟槽,前刀面形成月牙洼,后刀面有一定的磨损量。干切削时切屑颜色为深蓝色,喷雾冷却时切屑颜色为土黄色。实验表明,喷雾冷却对切削热的抑制十分有效,经过一段时间切削后,用手触摸刀具和工件仍有凉感,刀具寿命和生产率大幅度提高。

将适量冷却和润滑介质注入带有一定压力、不同温度的气流中混合雾化,生成微量冷却润滑介质,并喷入切削区。对受热影响区实施微量冷却润滑为主的亚干切削技术涉及的篇幅较多,其研究和应用将在第6章详细叙述。

有关干切削理论与加工技术的文章

后者,“最小”“最大”的概念由“适量”所替代,这既说明随着研究的深入,人们认识问题不断进步的过程,同时说明在亚干切削技术领域有许多未知问题等待人们去认识。亚干切削包括最小润滑技术、低温微量润滑切削、保护气微量润滑切削技术等。亚干切削中采用冷空气射向切削区,首先降低切削区的切削温度,使润滑介质能更好地发挥润滑作用,使冷却介质更好地强化换热。......

2023-06-25

当使用低温气体、并且气体温度达到切削区材料产生引发被切削材料的低温脆性时,本书第2章2.1节所述低温脆性同样是亚干式切削过程中降低切削力、减少切削热,不同程度保护或延缓刀具被磨损的主要机理之一。亚干式切削思考的是一种能够以尽可能少的冷却介质并充分发挥其换热潜力的强化传热对策作为突破口,尽可能疏导已经产生并积聚在加工区的热量,提高加工区的换热效率。......

2023-06-25

目前,需要研究干切削在车削、铣削、钻削、齿轮加工、磨削以及其他类型切削加工中应用的条件、特点、方法和采取的工艺措施。有关亚干切削内容将在2.4节中综述。表2-2 四种制冷方法的性能比较对于实施干切削的工艺系统,最主要的问题是保证切削过程平稳,以便获得理想的工件加工质量,由表2-2性能比较可知:制冷机压缩机循环间接制冷方法综合评价最好。......

2023-06-25

在一般意义,通常将这种介于湿式切削与干切削之间的加工技术称之为亚干切削。亚干切削在本质上和传统的切削机理是一致的。亚干切削是将适量冷却和润滑介质注入带有一定压力、不同温度的气流中混合雾化,生成微量冷却润滑介质,并喷入切削区,对受热影响区实施微量冷却润滑的切削技术。......

2023-06-25

加之由于切削液中的有害物质,对工人的健康造成危害,也使切削液的使用受到限制。所以对内孔表面粗糙度要求高的零件应尽量避免采用干切削。但在对铝合金进行的镗削加工的比较性切削试验中发现,在相同加工条件下,所获内孔表面粗糙度与加不加注切削液几乎没有关系。由以上几个方面认为,对于零件尺寸精度、表面粗糙度要求不高的非封闭式的切削加工,完全可以采用干切削。......

2023-06-25

干切削加工的基础研究和应用受到国内外广泛的重视,多年的研究成果推动了干切削技术的应用和实施。亚干式切削通常包括:微量润滑切削、低温微量润滑切削、保护气微量润滑切削、内冷喷射法、混喷喷射法工艺。上述术语和定义给出干切削和亚干切削的基本区别和规范,随着研究的深入和技术进步,标准也有一个不断进步和完善的过程。......

2023-06-25

目前使用的刀具中有40%是涂层刀具,新的涂层还在不断出现,使用涂层刀具实现干切削加工的趋势在不断增长。因此,要注意干切削机床的快速排屑结构、辅助排屑设施和提高干切削机床热稳定性的结构设计。......

2023-06-25

干切削刀具材料的选择首先应考虑干切削加工的特点,即刀具材料应具有耐高温、耐磨损、高韧度、低摩擦因数等性能。表3-4 加工常见工件材料的干切削刀具材料其次,刀具材料的选择还应考虑加工要求、加工方式等因素,并进行必要的试验研究。YM053则主要用于干切削加工各种铸铁。......

2023-06-25

相关推荐