干切削方法的研究是干切削条件基础研究的助推剂。从干切削实施条件分析中可以看出,机床、刀具、工艺参数等问题是干切削条件基础研究中的主要问题。......

2023-06-25

1.干切削对刀具的要求

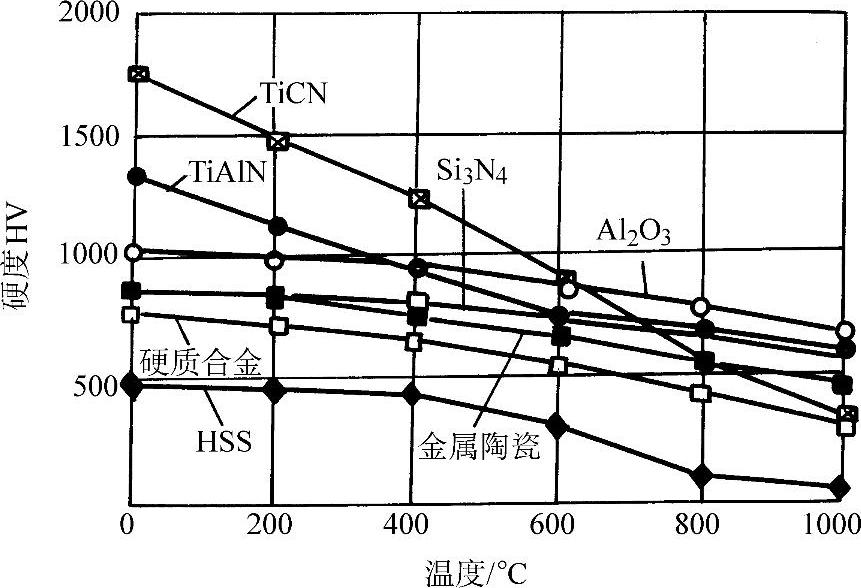

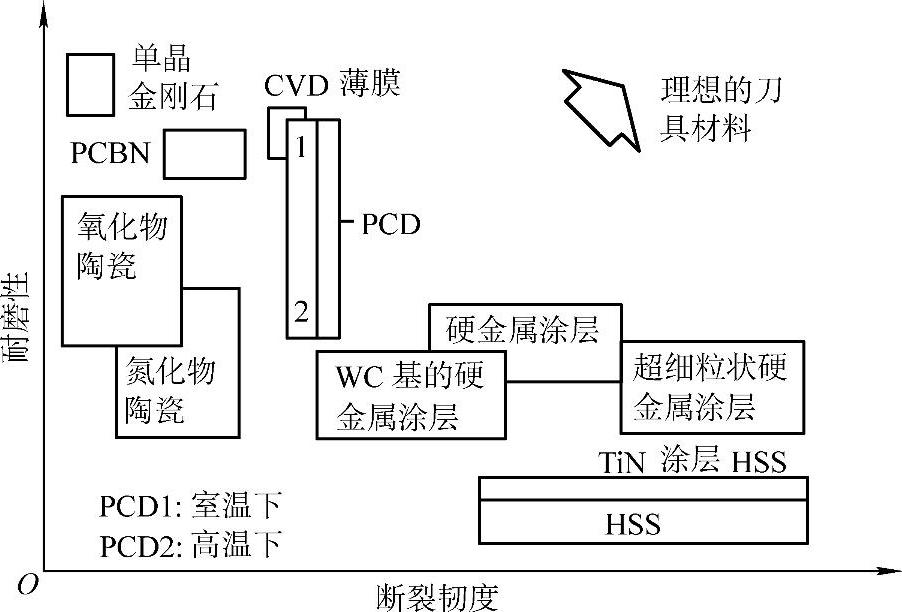

(1)刀具材料应具有优异的耐热性能和耐磨性能 干切削的切削温度一般都比湿切削时高得多,要实现干切削,必须要求刀具材料有高的耐热性(热硬性)和耐磨性能。图2-3列出了几种不同刀具材料的硬度与温度的关系,图2-4给出切削刀具材料的耐磨性与断裂韧度的关系。由图2-3可见,陶瓷(Al2O3、Si3N4)、金属陶瓷等刀具材料硬度在高温下很少降低,因此,很适合于一般目的干切削,但是这类刀具材料一般较脆,热韧度不好,不适用于断续切削。由图2-4可见,理想的刀具材料是位于该图右上角的材料,既具有极好的耐磨性(有利于延长刀具使用寿命),又具有高断裂韧度(能承受高切削力)。然而,在耐磨性和断裂韧度之间往往不能兼而有之。通常有较好断裂韧度的刀具材料(如高速钢),往往没有很好的耐磨性,而具有良好耐磨性的材

图2-3 不同刀具材料的硬度与温度的关系

图2-4 刀具材料的耐磨性与断裂韧度的关系

料(如陶瓷材料)往往断裂韧度不好。目前立方氮化硼(CBN)、聚晶立方氮化硼(PCBN)、聚晶金刚石(PCD)、超细晶粒硬质合金等超硬刀具材料已广泛用于干切削之中。

(2)刀具应具有低的摩擦因数 降低刀具/切屑、刀具/工件表面之间的摩擦因数,在一定程度上弥补了无切削液的润滑作用,抑制切削温度的上升。在这方面最好的办法是对刀具表面进行涂层。图2-5给出刀具有涂层与无涂层的耐磨性比较。涂层分两大类:一类是硬涂层,即在表面上涂TiN、TiC、Al2O3等涂层,这类涂层刀具涂层硬度高,耐磨性好;另一类是“软”涂层,即在刀具表面上涂硫族化合物MoS2或WS等减摩涂层,这类涂层刀具也称“自润滑刀具”。据有的资料报道,这种“软”涂层与工件材料的摩擦因数很小,只有0.01左右,可有效地减少切削力,降低切削温度。

图2-5 有涂层与无涂层的耐磨性比较

注:工件材料45;v=250m/min,f=0.2mm/r,ap=2.0mm,干切削。

无论哪种涂层,实际上都起到了类似于切削液的冷却作用,它产生一层隔热层,使切削热不会或很少传入刀具,在高速干切削中,涂层还保持刀具材料不受化学反应的作用,从而保证刀具的切削性能。

切削实验表明,TiAlN涂层丝锥在质量分数w(Si)为9%的Si-Al合金上可加工螺纹1000个,MoS2软涂层丝锥则可加工螺孔4000个,而w(Co)为10%的超细晶粒硬质合金无涂层丝锥只能加工220个。如果采用软涂层涂在钻头的螺旋沟部位,以减少刀具/切屑之间摩擦,硬涂层则涂复在刀尖部位上的组合涂层工艺,可以更好地发挥涂层作用。据有的资料报道,厚膜Al2O3涂层还有保持刀具材料化学稳定性的作用。由此可见,涂层技术是干切削成功应用的一项关键技术,各种涂层的化学稳定性和耐磨性见图2-6。

图2-6 各种涂层的化学稳定性和耐磨性

(3)刀具几何参数的合理设计 干切削时采用优化的刀具几何形状,可减少切削时的摩擦,有利于干切削对断屑、排屑的要求。目前在车刀三维曲面通用断屑槽系列方面的设计制造技术已比较成熟,可针对不同的工件材料和切削用量,设计出相应的断屑槽结构与尺寸,其既能大大提高切屑折断能力和对切屑流向的控制能力,又能控制积屑瘤的产生和减少刀具的磨损速度。

2.干切削对工艺技术的要求

干切削的工艺技术对干切削的实现往往起到关键的作用,这涉及工件材料实施干切削的可靠性、工件材料和刀具材料的合理匹配、工艺方法、工艺参数的合理选用等问题。

工件材料在很大程度上决定了干切削实施的可靠性。干切削的“工件材料与加工方法”的组合见表2-1。由表可见,超硬合金和钢的干切削难度最大。一般熔点较高、热导率和热膨胀系数较小的材料适合干切削,大质量工件比小质量工件适合干切削。例如:铸铁、钢、高合金和钛、铝合金适于干切削;镁的应用正在日益扩大,干切削加工镁是一个趋势;一些难加工材料,如钛合金、超级合金、反应烧结氮化硅(RBSN)等进行干切削时,除了选好刀具以外,还应增加一些工艺辅助措施,才能保证干切削顺利进行。

表2-1 干切削加工的工件材料与加工方法的组合

注:×表示干切削应用比较困难。

干切削时,切削温度高,为了防止高温下的刀具材料和工件之间材料的扩散和粘结,应特别注意刀具材料与工件之间的合理匹配。一般刀具材料的硬度应为被加工工件材料硬度的四倍以上,如:PCDN刀具加工淬硬钢、冷硬铸铁及表面热喷涂材料等高硬度材料时的刀具寿命较高;而加工中、低硬度工件时,刀具的寿命不如硬质合金刀具高。又如:金刚石刀具与铁元素有很强的化学亲和力,故不宜加工钢铁材料等工件;切削钛合金和某些含钛的不锈钢、高温合金时,不宜选用含钛的硬质涂层刀具进行干切削。

干切削加工的工艺方法、工艺参数合理选用对于解决某些工件材料的干切削也非常重要。如:铝合金热导率高,加工过程中容易吸收大量的切削热;热膨胀系数大,易造成热变形、切屑和刀具之间的“冷焊”或粘结,影响工件的加工精度。因此,在普通干切削中,铝合金是否能进行干切削仍然存在争议。但在高速干切削中,95%~98%的切削热都传给切屑,切屑在刀具前刀面的接触界面上会被局部熔化,形成一层极薄的液体薄膜,因而切屑很容易在瞬间被切离工件,大大减少了切削力和产生积屑瘤的可能性,工件可以保持常温状态。这样既提高了生产效率,又改善了铝合金工件的加工精度和表面质量。

正确选择切削用量可使陶瓷刀具在硬态车削中发挥作用。由于陶瓷刀具有优越的耐磨性和耐热性,切削用量对刀具磨损的影响程度比硬质合金小。通常硬态车削精加工的合理切削速度应为80~200m/min,背吃刀量一般为0.1~0.3mm,进给量为0.05~0.25mm/r,其选择应根据机床的性能、材料的硬度、切削中的冲击力大小、工件表面粗糙度和生产率的要求综合确定。如用FD22[Ti(CN)-Al2O3]陶瓷刀具干切削86CrMoV7淬火轧辊钢(60HRC)时,取切削速度v=60m/min,背吃刀量ap=0.8mm,进给量f=0.11~0.21mm/r,表面粗糙度值Ra为0.8μm,可以代替半精磨;当取f=0.07mm/r时,表面粗糙度值Ra为0.4μm,达到精磨水平。

3.干切削对机床的要求

在进行高速干切削和硬态切削这两类特殊的干切削时,对机床有更高的要求。此时干切削机床设计必须考虑两个主要问题:一个是切削热的散发;另一个是切屑和灰尘的排出。除此之外,机床应具有高刚度、高转速、大功率等特点。

(1)切削热的散发 干切削在机床加工区产生的热量较大,如不及时从机床主体结构排出,就会使机床产生热变形,从而影响工件的加工精度和机床工作的可靠性。对一些无法排出的热量需要从机床的结构设计方面考虑,以提高机床系统的热稳定性,在相关部位采取隔热措施或采取精度的误差补偿设计。

(2)切屑的排出 干切削机床应具有较好的吸尘、排屑装置,机床结构应有利于排屑,应注意主轴、导轨等精密运动部件密封。干切削机床及时排屑有两方面的意义:一是切屑的顺利排出,防止加工时连带造成的不安全因素;另一方面,干切削时的大部分切削热经由切屑带走,若不及时清除切屑,切屑的热量传递给机床,会使机床产生温升,引起局部热不平衡,极易导致机床热变形,最终影响工件的加工质量。因此,机床是否能够将切屑及时排出,是机床结构功能设计中不可忽视的问题。

干切削加工时,应尽量采用高速、超高速机床或其他高速数控机床、加工中心,机床应具有较大的功率和刚性。这类机床在加工过程中,可降低30%左右的切削力,使大量的切削热随切屑带走,有利于工件在切削时基本保持室温状态。

(3)机床应具有高刚度、高转速、大功率 干切削加工机床的加工速度通常比较高,这就要求机床具有良好的刚性,优良的吸振特性和隔热性能,其床身往往采用具有很高的热稳定性、良好吸振性能的人造大理石。研究表明:人造大理石的吸振性是铸铁的六倍左右;其次机床导轨系统的精度要求高,导轨直线性好、间隙小,不能有爬行现象。

必须指出,实施干切削对刀具、工艺条件、机床的要求不是彼此孤立的,在实际干切削中要根据工件图样给出的技术要求、工件材料本身的信息和工艺现场条件,在正确把握干切削基本原理的基础上,对各种条件进行合适的优化、试验,才能保证干切削加工得以实现。

有关干切削理论与加工技术的文章

由于在切削过程中不使用或使用少量的切削液,干切削加工规律将明显不同于加注切削液的湿切削规律。所以,必须进行系统的试验与应用研究,建立干切削的基本理论体系。图1-4 干切削加工技术的研究体系要使干切削加工技术广泛应用于生产实际,还需要对其相关技术进行深入的研究。2)干切削加工的刀具材料及其涂层技术研究。4)干切削加工刀具的几何参数选择及优化方法研究。6)干切削加工工艺系统的匹配研究。......

2023-06-25

与湿切削相比,干切削刀具的工作条件更为恶劣,对刀具的要求也就更严格,如图3-18所示。图3-18 干切削加工对刀具的要求1)刀具应具有优异的耐高温性能。3)干切削刀具的结构要保证排屑方便快捷,以减少热量堆积。5)干切削刀具安装要安全可靠。......

2023-06-25

干切削加工刀具的设计准则包括:1)热扩散是干切削加工中基本问题之一。因此,刀具结构设计必须考虑使加工过程中产生的热量尽可能少,也就是说刀具结构应力求做到低切削力及低摩擦。因此,深孔加工刀具的设计必须确保具有特别好的排屑效果。图3-55 ALPHA22的切削部分3)干切削刀具设计应力求遵循“低切削力”设计原则,即要求刀具具有较大的前角,并配合有适宜的切削刃形状。......

2023-06-25

虽然干切削机床是由湿切削机床发展而来,但在快速排屑、热稳定性和刚性等方面具有更高的要求,因此,其关键部件在结构设计中也有较大变化。干切削机床的支承件结构设计时,必须对排屑和热稳定性问题予以足够的重视,其结构设计时应注意以下问题:1)保证排屑顺畅。......

2023-06-25

以色列ISCAR公司认为,干切削工艺是切削加工技术的主要发展趋势。我国部分高校和研究院所已进行了大量干切削加工技术的研究和探讨,并取得了一批科研成果。在干切削加工的试验研究中,与硬质合金刀具相比,寿命提高两倍以上,生产成本与其相当或略低。......

2023-06-25

相关推荐