加之由于切削液中的有害物质,对工人的健康造成危害,也使切削液的使用受到限制。所以对内孔表面粗糙度要求高的零件应尽量避免采用干切削。但在对铝合金进行的镗削加工的比较性切削试验中发现,在相同加工条件下,所获内孔表面粗糙度与加不加注切削液几乎没有关系。由以上几个方面认为,对于零件尺寸精度、表面粗糙度要求不高的非封闭式的切削加工,完全可以采用干切削。......

2025-09-29

传统的切削加工是以力学为基础,在切削中使用硬度远大于工件材料硬度的刀具,通过刀具对被切削材料的作用,在挤压、滑移、剪切等过程中完成切屑与工件的分离,切削过程中切削热、切削力、切屑变形变化规律、刀具磨损等特征量都深刻反映切削过程的状况,使用任何减少切削热、降低切削力的方法和工艺措施,都能有效地改善切削过程状况,提高切削效率,提高被加工工件的加工质量。干切削加工整个工艺方法都或多或少偏离了传统的湿式切削工艺方法,其切削原理涉及的因素更多,很难用一种理论基础去分析干切削加工机理,加之很多工艺中应用的问题还需要进一步的理论探索,其理论基础远不及传统金属切削理论成熟。目前,对于干切削理论基础、应用原则的分析主要有以下几种:

(1)清洁生产原则21世纪生产工程的重要内容之一是面向环境清洁的绿色制造技术,国际生产工程学会一直对生态平衡、环境保护、可持续发展给以充分重视。干切削在提高生产效率、降低生产成本的同时,一个重要的目标就是清洁生产。因此,无论完全干切削还是亚干式切削,无论风冷、低温冷却还是喷雾冷却、润滑技术,都是尽量不用、少用对环境造成污染、造成切屑处理费用上升的切削液,实现清洁生产、绿色制造。

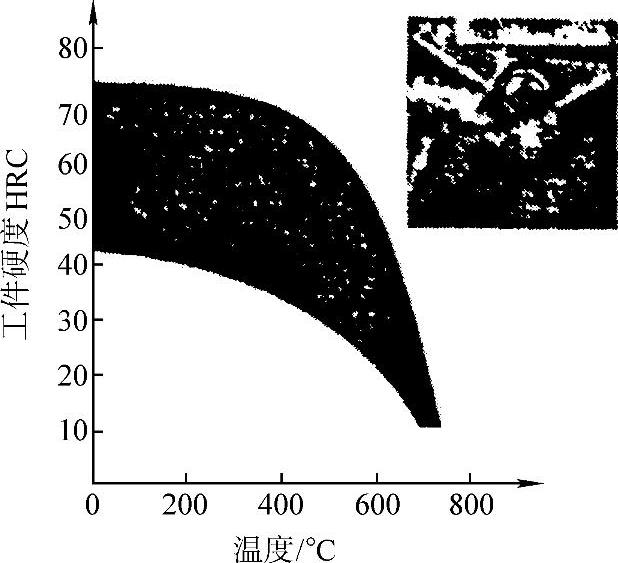

(2)金属切削层的软化机理 完全的干切削(主要包括硬态切削、高速干切削等切削条件)的进给速度、切削深度和切削速度都有别于普通切削。刀具一般都设计有负倒棱保护刃口,虽然与传统切削一样选用硬度远高于所加工工件材料硬度的刀具去切除切屑,但由于切削过程的特点不同,传统的金属切削理论已不能完全适用于完全干切削过程的分析。完全干切削随着切削速度等参数的提高,随着被加工工件材料硬度的提高,随着超硬刀具材料的使用,其金属切削过程中由于没有了冷却润滑作用,刀具与被切削工件材料之间摩擦加剧,故使切削力增大,切削热急剧增加,切削温度显著升高,引起刀具的使用下降,但与此同时,由于采用超硬刀具,刀具的耐热性、红硬性高,金属在高温下产生了软化效应,致使金属材料的剪切强度、抗拉强度下降,并在前刀面形成一薄层的保护膜,使切削力降低,刀具寿命反而增高。图2-1反映了在实施硬态切削时,被加工件切削区存在切削温度和工件硬度变化之间的金属软化效应。

图2-1 硬态切削的金属软化效应

干切削机理的一个主要方面是金属的软化效应,若干切削时工件材料的硬度不高、切削速度为一般切削速度,刀具并非是超硬刀具材料,则从理论上分析此时的金属软化效应并不明显。此时,若采用超硬材料刀具、且刀具主切削刃具有负倒棱时,则负倒棱增强了切削刃强度,避免了刀具早期磨损,延长了刀具使用寿命,但从另一个角度看,负倒棱又加剧了切屑变形,增加了切削热,使切削温度上升,导致刀具热磨损,又会降低了刀具寿命。要确定这两方面作用结果是哪一个起主要作用,便涉及到工件材料、刀具材料、切削要素等工艺系统各因素共同作用的态势。因此,干切削在金属软化效应机理前提下,根据不同工艺条件有一个传统金属切削机理向金属软化切削机理的过渡区,在这个过渡区的切削机理要根据具体工艺条件进行具体分析。

干切削时刀具的主要磨损形态仍以月牙洼磨损、后刀面磨损、热扩散磨损为主。以高速干车削加工中金属陶瓷刀片切削D60钢为例,其刀具磨损形态主要为后刀面磨损,磨损区外观形态呈倒驼峰形,前刀面上有与切屑流动方向一致的磨痕,由于高速干车削中刀片切入切出温度变化存在高频交变热应力,致使后刀面磨损区有微裂纹;又由于刀片受长时间高温作用,刀具中的粘结相Ni、Co发生软化,向表层扩散,并在后续切削过程被带走,致使刀具表层硬质相粘结强度下降以及硬质相颗粒脱落。由此可见,干切削温度高、摩擦加剧,造成刀具粘结相热扩散严重;由于热扩散、粘结层的软化使其前、后刀面与切屑、工件的摩擦严重,造成的上述磨损是干切削中刀具磨损、报废的一个主要原因。

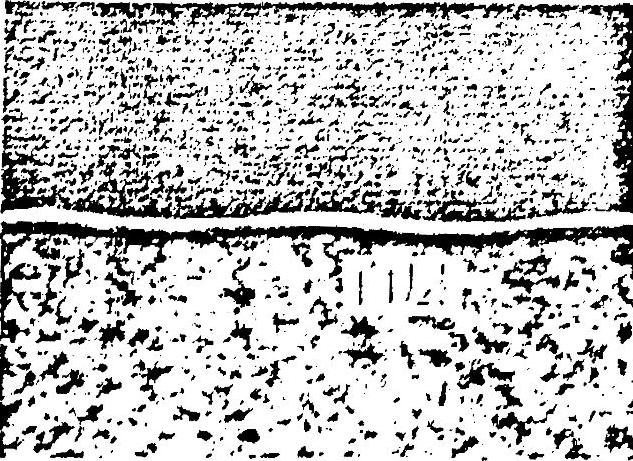

图2-2 硬态干切削中已加工表面的白层

硬态切削是非常典型、特殊的干切削。用硬态切削取代磨削加工,其主要问题集中体现在如何保证获得理想的加工表面粗糙度、形状精度和加工表面状态。硬态干切削加工工件表面完整性是决定能否采用硬态切削作为淬硬钢精加工手段的重要指标。目前硬态干切削加工对工件表面边界区域的影响以及与切削参数和刀具磨损状态的关系等尚未能作出全面的解释。大多数研究表明,硬态干式切削易产生残余压应力,有利于提高工件寿命。工件表面形成白层是伴随硬态切削过程所形成的一种组织形态。如图2-2所示,它具有独特的磨损特性:一方面硬度高,耐蚀性好;另一方面又表现出高脆性,易引起早期剥落失效。白层尺寸薄,难于准确分析其组织特征,因此对其形成机制有一定争议。一种观点认为白层是相变的结果,是由切削过程中的快速加热和骤然冷却而形成晶粒十分细小的细晶马氏体组成;另一种观点则认为白层的形成仅属于变形机制,只是由塑性变形而得到的非常规型马氏体。Criffiths认为切削过程中白层现象的产生原因是高速滑动磨损的结果,其组织形态是超细晶粒结构的奥氏体和马氏体的混合组织,而且与刀具磨损密切相关。硬态干切削中已加工表面完整性的研究,需探讨白层的形成对工件的寿命和性能的影响,白层的物理结构及其对零件性能的影响,白层的生成机理与切削热和刀具磨损之间的内在关系,这些研究将进一步丰富干切削加工的理论基础。

由以上分析可知,完全干切削对机床结构、刀具材料和刀具结构、切削过程中切削参数的选取都有严格的要求,即机床、刀具、工件和工艺环境等问题所组成工艺系统的平衡条件比较苛刻,对被加工件的加工精度和表面质量控制也困难。因此,不同程度地妨碍了完全干切削工艺方法在更多场合的应用。

(3)低温脆性 干切削时采用低温气体或用液态氮直接、间接作用于切削区时,在相同切削参数、刀具等工艺条件下,其切削钢材时的切削力显著低于其他传统的冷却润滑切削方法。研究表明:低温切削时体心立方晶格材料易发生低温脆化。在低温下金属内部位错热能低,其塑性变形应力比高温下抗力大,因而能提高材料强度;而低温脆性是由孪生引起的龟裂所产生的。体心立方晶格金属引起滑移所需屈服应力随温度上升急剧增大,但孪生应力因温度不同产生的变化不大,因此低温下孪生应力比滑移应力小,低温脆性是由孪生优先发生的。由此可见,采用低温作用于切削区引发被切削材料的低温脆性,是降低切削力、减少切削热、不同程度保护或延缓刀具被磨损的主要机理。(https://www.chuimin.cn)

(4)强化换热效应 在干切削或亚干切削中,广泛使用以气体为动力的喷射、喷雾、最小润滑技术等冷却润滑方式。从环保的角度看,自然空气作为冷却介质是最好的,无需作任何处理,但从冷却效果看,空气的比热容低、吸热能力远不如水,不适宜作为冷却介质。

从现代传热学角度研究空气的传热问题,其传热方程为

Q=αAΔT

式中 ΔT——两种载体的温差(℃);

α——传热系数[W/(m2·℃)];

A——换热面积(m2)。

根据传热方程可知,对空气传热过程进行一番改造,创造条件让空气起到良好的换热作用,即通过对空气实施冷却,扩大低温空气和切削区的温差(ΔT),使气体有较强的冷却能力,以射流的方式让空气用适当较快的速度通过切削区,使单位时间通过切削区截面的冷气越多,说明通过切削区动态换热面积A越大,因而能够带走更多的热量,从而弥补了空气传热系数α的不足。这样空气就成为切削区强化换热的良好载体。其次,气体比液体更容易进入刀具/切屑、刀具/工件的接触界面,冷却作用更直接,冷却效果更明显。如果调整气体的压力、气体的温度、气体射向切削区的角度、靶距(喷口与切削区的距离)和入射点,冷风就成为根据人们需要可以控制的冷却介质。气体射流冷却换热虽然能起到冷却切削区的作用,但缺少润滑作用,也不利于被切削工件防锈等问题的处理,不同程度地妨碍了此种冷却方法在更多场合的应用。

以气体射流为动力,辅以必要的润滑油、冷却液等冷却润滑介质形成亚干式冷却润滑方式射向切削区,适量冷却润滑介质或在切削区形成沸腾汽化,达到这种境界其冷却润滑效果高于纯气体冷却作用的上千倍,加之润滑、对切屑的冲刷作用,必将大大降低切削过程中的切削力,减少切削热、降低切削温度、减少刀具磨损和工件热变形。从切削机理的另一角度分析,润滑作用减少了前刀面、后刀面的摩擦因数。按照切削方程式φ=π/4-β+α(φ—剪切角,β—刀具前面摩擦角,α—切削时的刀具前角),减少摩擦因数,意味着β变小,φ增大,从而使前刀面与切屑的接触长度得到减少,降低了切削力,因而也减少了切削热,从而使切削向更加有利于零件尺寸稳定性、表面完整性的方向发展。

在这种冷却切削方法中,切削过程和机理与传统金属切削理论趋于一致,但是由于采用强化换热,促进润滑作用等多方面高效冷却、润滑方式使问题的研究趋于复杂。分析其切削机理,比较切削过程状况,被切削工件最终尺寸精度和表面质量,不难看出,其综合效果明显优于传统切削的冷却润滑方式。

(5)其他冷却切削机理研究 国内和日本有关学者在研究了干切削、干磨削加工热量的产生及其输送过程,尤其是研究了切削热的产生及移动机理之后,根据切削热是由于机械的摩擦热与化学氧化热组成,且切削热中氧化热所占比重较大的结果,提出了控制保护气氛浓度的干切削、干磨削加工法。该干切削、干磨削加工方法的机理是制造不同保护气体(如氮气)浓度的气氛,将其输入切削区,使切削、磨削表面生成,切屑分离过程处于保护气体气氛中,阻断切屑氧化热、新生表面氧化热的氧源,从而控制切削热的产生、控制切削温度上升,为获得优良的加工质量奠定了基础。

随着不同干切削加工方法的发明和创新,干切削加工的基础理论还处于不断地完善过程中,这就需要研究新问题,对具体情况作具体分析,用动态的眼光看待事物的发展,使干切削加工方法更好地应用于工业现场。

相关文章

加之由于切削液中的有害物质,对工人的健康造成危害,也使切削液的使用受到限制。所以对内孔表面粗糙度要求高的零件应尽量避免采用干切削。但在对铝合金进行的镗削加工的比较性切削试验中发现,在相同加工条件下,所获内孔表面粗糙度与加不加注切削液几乎没有关系。由以上几个方面认为,对于零件尺寸精度、表面粗糙度要求不高的非封闭式的切削加工,完全可以采用干切削。......

2025-09-29

然而随着人们对环境保护的重视和可持续发展意识的提高,切削加工中大量使用切削液的加工方法已经受到种种限制。图1-3 生产成本的分配比例干切削加工简言之就是在切削过程中不使用任何切削液的工艺方法。干切削意味着在车削、铣削、钻削、镗削等切削加工过程中,消除切削液的不利影响,极大地节约加工成本,保护生态环境。......

2025-09-29

目前使用的刀具中有40%是涂层刀具,新的涂层还在不断出现,使用涂层刀具实现干切削加工的趋势在不断增长。因此,要注意干切削机床的快速排屑结构、辅助排屑设施和提高干切削机床热稳定性的结构设计。......

2025-09-29

以色列ISCAR公司认为,干切削工艺是切削加工技术的主要发展趋势。我国部分高校和研究院所已进行了大量干切削加工技术的研究和探讨,并取得了一批科研成果。在干切削加工的试验研究中,与硬质合金刀具相比,寿命提高两倍以上,生产成本与其相当或略低。......

2025-09-29

对切削加工区加注冷却介质的目的主要是冷却、润滑、排屑和被加工面的防锈保护,从而达到保护刀具,减少切削热,提高工件加工质量和生产率之目的。切削加工的冷却方法大体上可以理解为三种:湿式浇注冷却、自然冷却和干(亚干)式冷却。自然冷却 在切削加工中仅依靠自然环境冷却作用满足加工要求,这主要是相对目前加注切削液冷却切削方法而言,除自然环境外切削加工时不加任何“修饰”完成加工任务,如对铸铁材料的传统加工工艺。......

2025-09-29

由于在切削过程中不使用或使用少量的切削液,干切削加工规律将明显不同于加注切削液的湿切削规律。所以,必须进行系统的试验与应用研究,建立干切削的基本理论体系。图1-4 干切削加工技术的研究体系要使干切削加工技术广泛应用于生产实际,还需要对其相关技术进行深入的研究。2)干切削加工的刀具材料及其涂层技术研究。4)干切削加工刀具的几何参数选择及优化方法研究。6)干切削加工工艺系统的匹配研究。......

2025-09-29

9.1.3.1零件表面的形成切削加工过程中,在切削运动的作用下,工件表面的金属层不断地被切下来变为切屑,从而加工出所需要的新表面。......

2025-09-29

c.传递纸页通过干燥部,并带动干毯辊。③干毯透气度较低,降低了水分的蒸发。目前普遍使用干网代替干毯。使用干网时,应去掉原展平干毯或帆布的伸展辊。当干毯跑偏时,通过小皮带拉动一端是摆锤式安装的校正辊,从而达到校正跑偏干毯的目的。干毯的张力是用重锤通过链传动而产生的。干毯与张紧辊的包角为180′。④更换新干毯时,张紧辊必须位于其正常位置。⑤在较新式的纸机采用液压缸结构形式的干毯张紧器。......

2025-09-29

相关推荐