【摘要】:2)数控铣床、加工中心类控制系统在编程时有多个工件坐标系可供选用。3)数控铣床加工中心类控制系统具有各种固定循环指令以适合镗、铣、钻、攻螺纹等工序的特点,大大方便了程序的编制。4)数控机床在加工轮廓及型面零件时,其编程很复杂,需要采用计算机辅助编程系统或是CAD/CAM系统来编制程序。

1.铣床编程特点

1)通常数控车床是二轴(X、Z)联动控制的系统,而数控铣床或加工中心则至少是三轴联动控制的系统。因此,编程时考虑的问题比数控车床复杂。

2)数控铣床、加工中心类控制系统在编程时有多个工件坐标系可供选用(G54~G59)。

3)数控铣床加工中心类控制系统具有各种固定循环指令以适合镗、铣、钻、攻螺纹等工序的特点,大大方便了程序的编制。

4)数控机床在加工轮廓及型面零件时,其编程很复杂,需要采用计算机辅助编程系统或是CAD/CAM系统来编制程序。

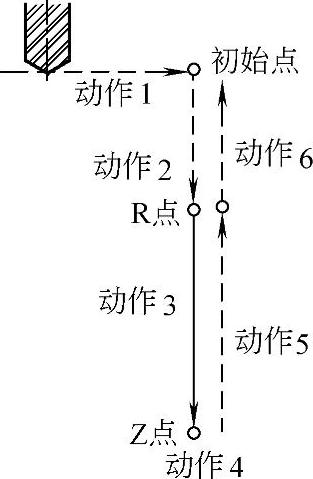

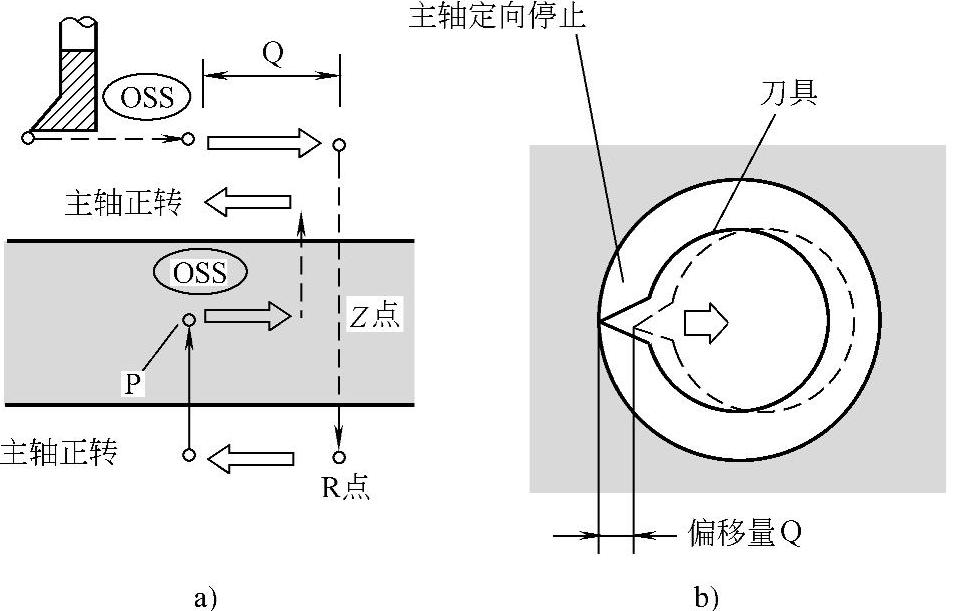

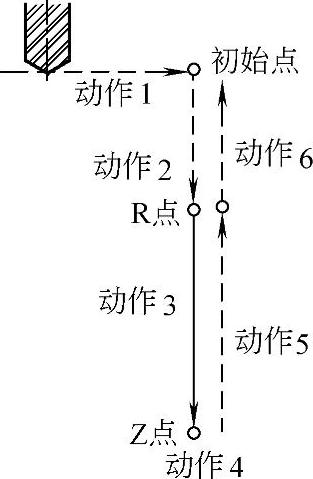

图6-21 固定循环动作组成

2.主要编程命令

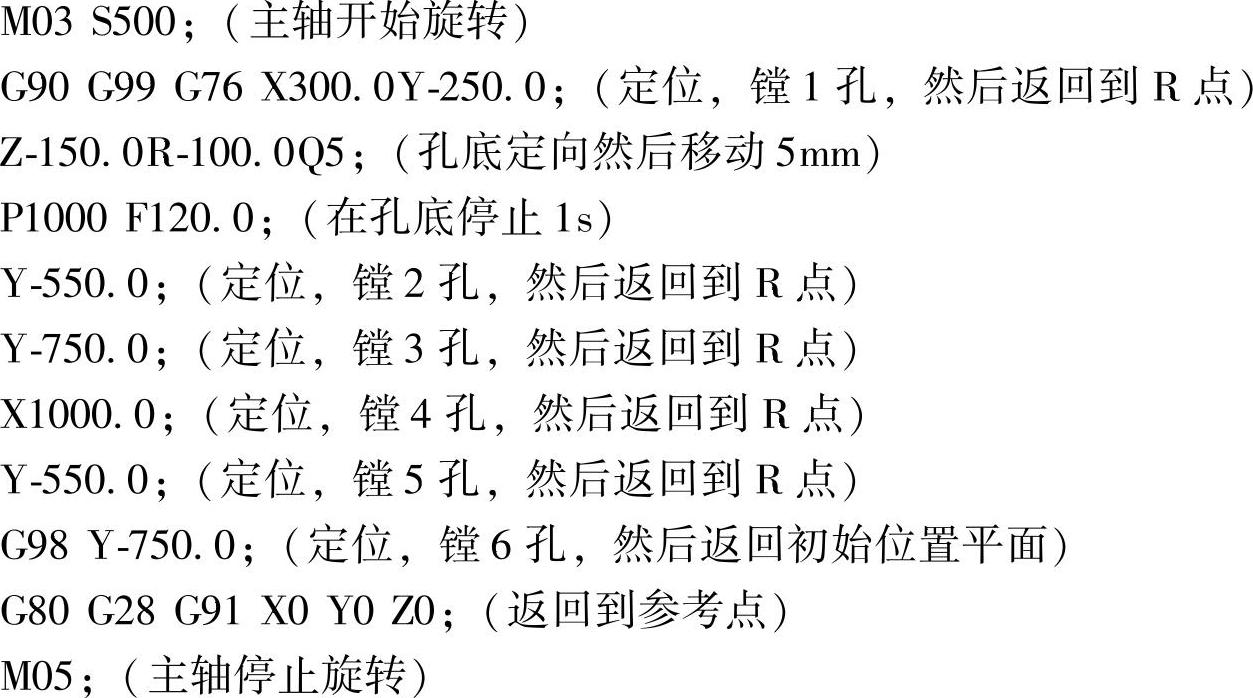

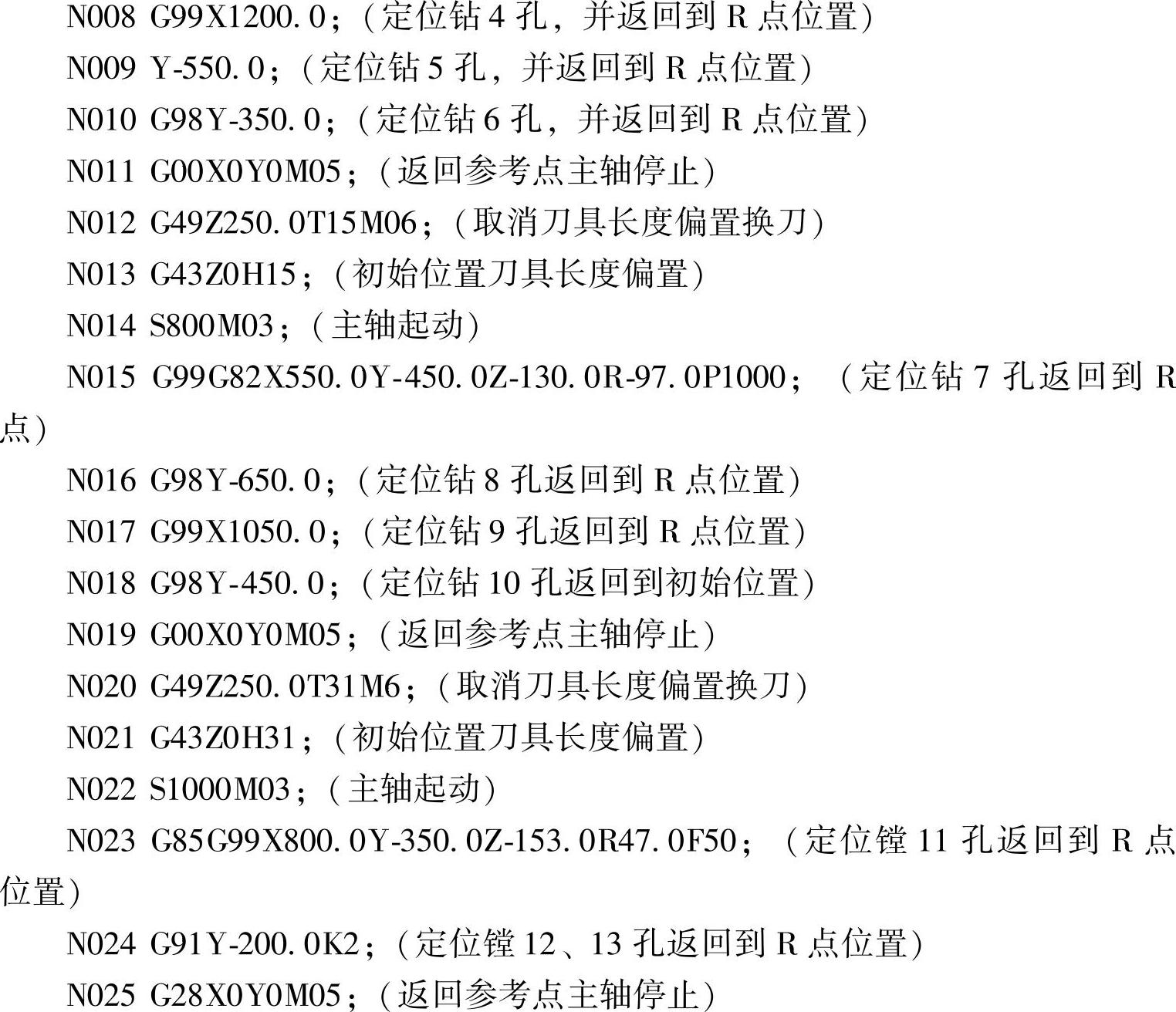

(1)固定循环动作组成 固定循环的使用可以使许多固定的加工操作变得简单,同时可以缩短程序长度。常用的固定循环由6个顺序的动作组成,如图6-21所示。图中:动作1——X轴和Y轴的定位;

动作2——快速移动到R点;

动作3——孔加工;

动作4——在孔底的动作;

动作5——返回到R点;

动作6——快速移动到初始点。

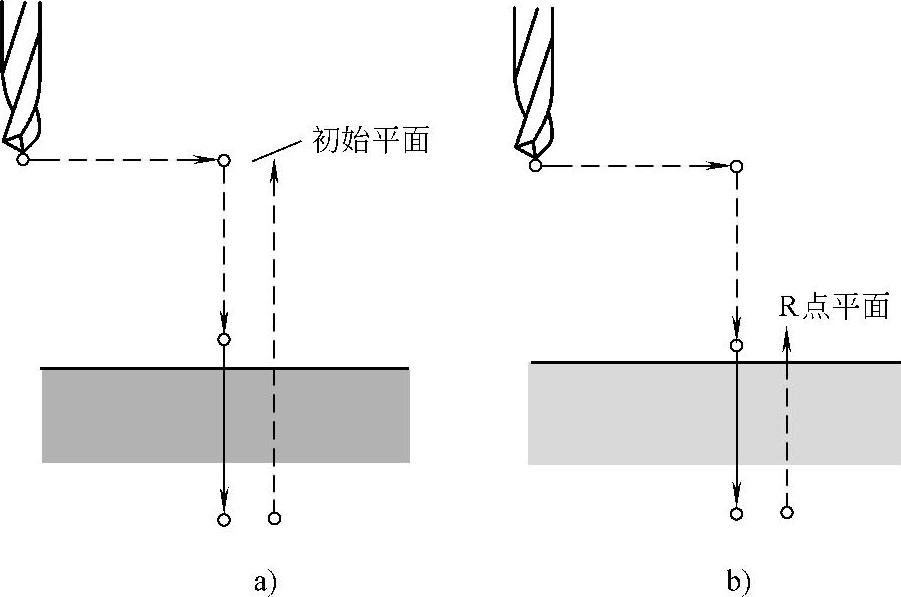

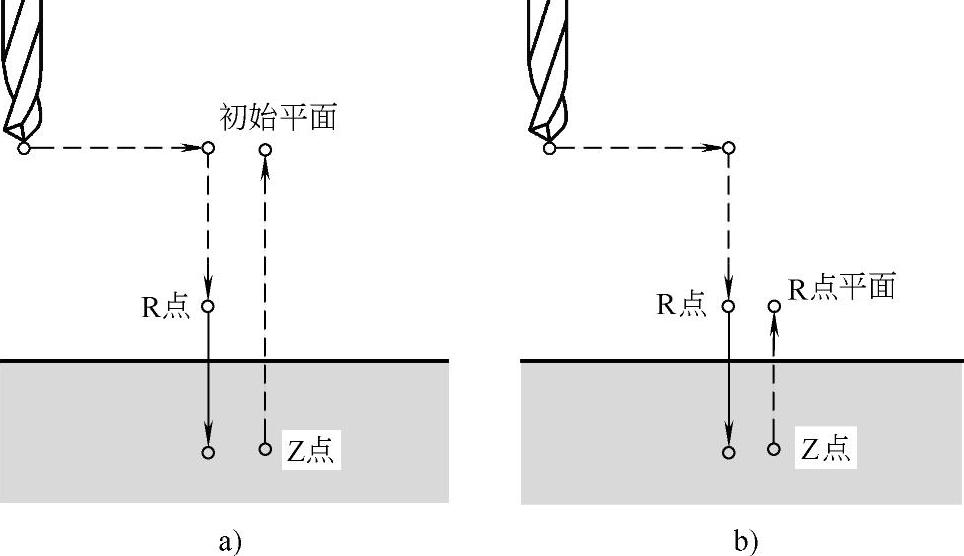

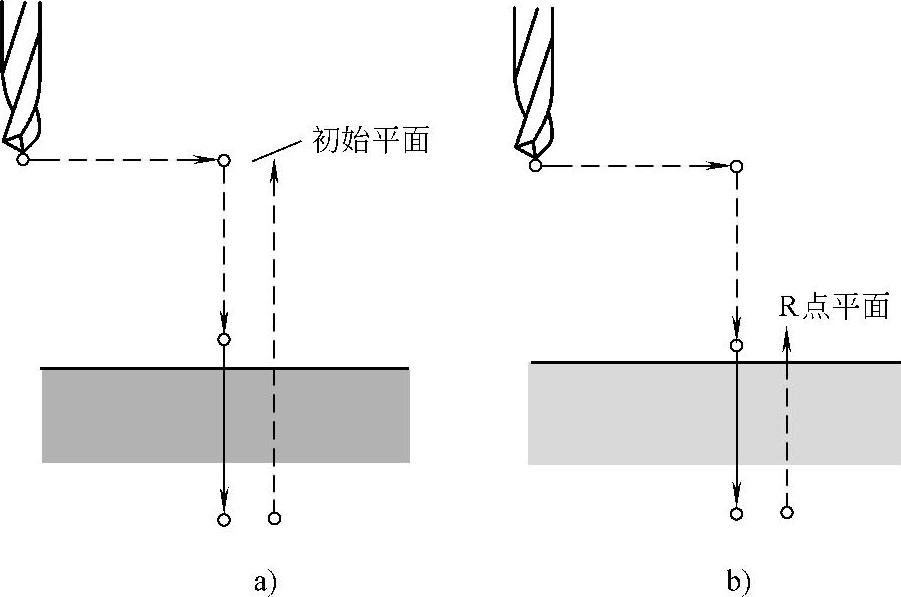

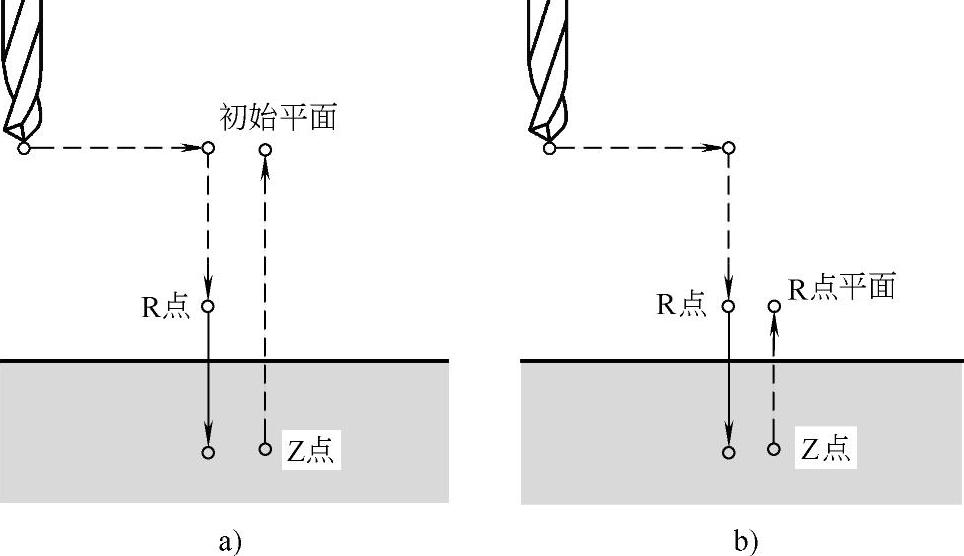

(2)返回平面 当刀具到达孔底后,刀具可以返回到R平面或初始位置平面,由G98或G99来确定,如图6-22所示。

图6-22 G98或G99时的刀具移动

a)G98返回到初始平面 b)G99返回到R平面

一般情况下G99用于第一次钻孔而G98用于最后钻孔,即使在G99方式中执行钻孔初始位置平面也不变。

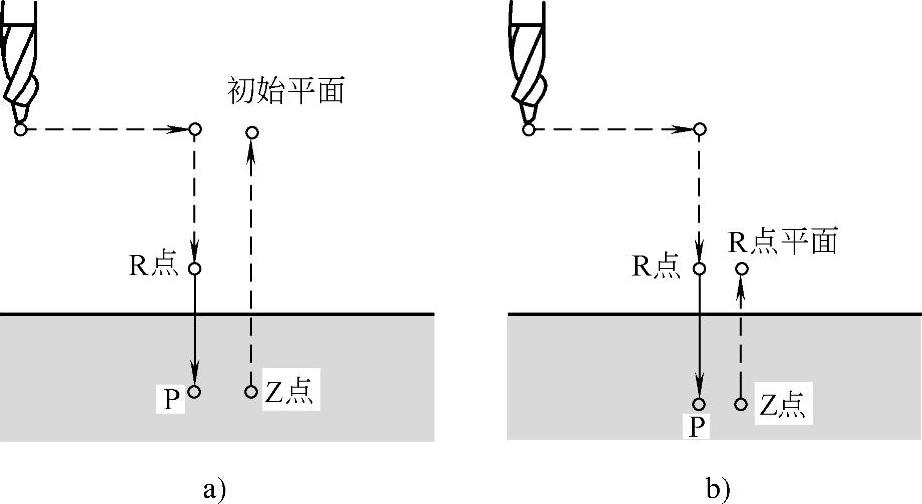

(3)高速钻深孔循环G73 刀具沿着Z轴执行间歇进给,当使用这个循环时切屑可以从孔中排出,并且能够设定较小的回退值,如图6-23所示。

图6-23 高速钻深孔循环

a)G73(G98)高速钻深孔 b)G73(G99)高速钻深孔

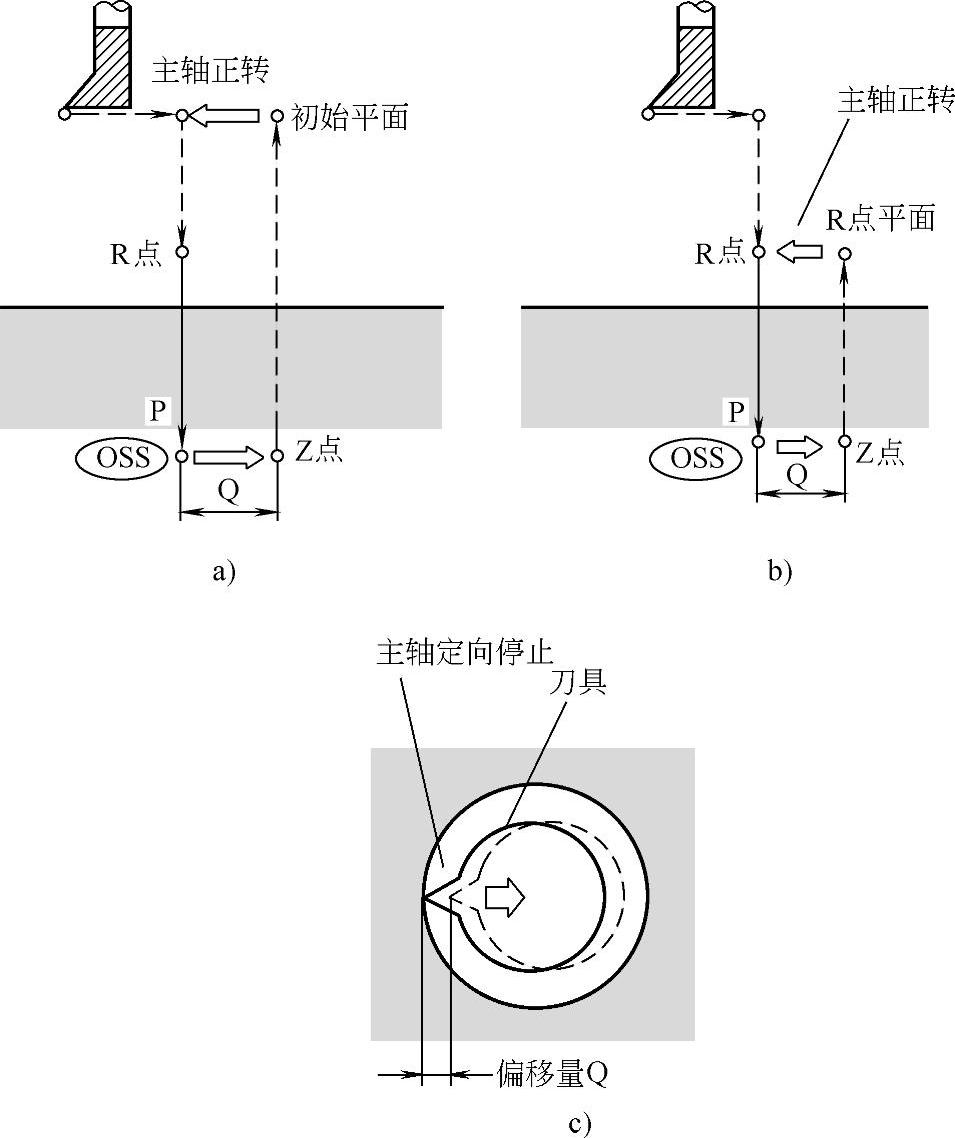

下列程序是高速钻深孔循环格式举例:该程序表示在XY平面(即工作台)内分别钻削6个不同位置孔时其程序格式的应用。其中第一个孔钻削完成后没有回到起始平面,而用G99方式回到R平面(即编程时设定的安全平面)。钻削其他孔时不用写G73指令,则表明G73指令是模态指令。

M03S2000(主轴开始旋转)

G90G99G73X300.0Y-250.0Z-150.0R-100.0Q15.0F120.0(定位,钻1孔,然后返回到R点)

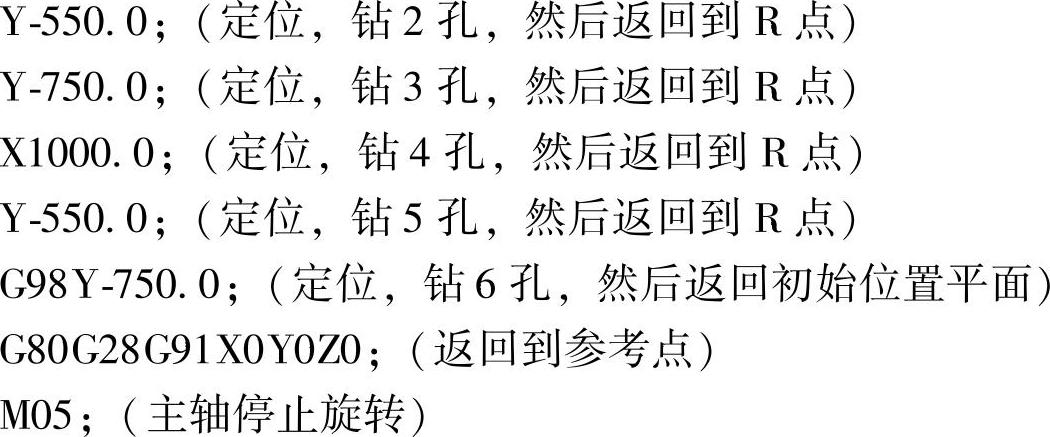

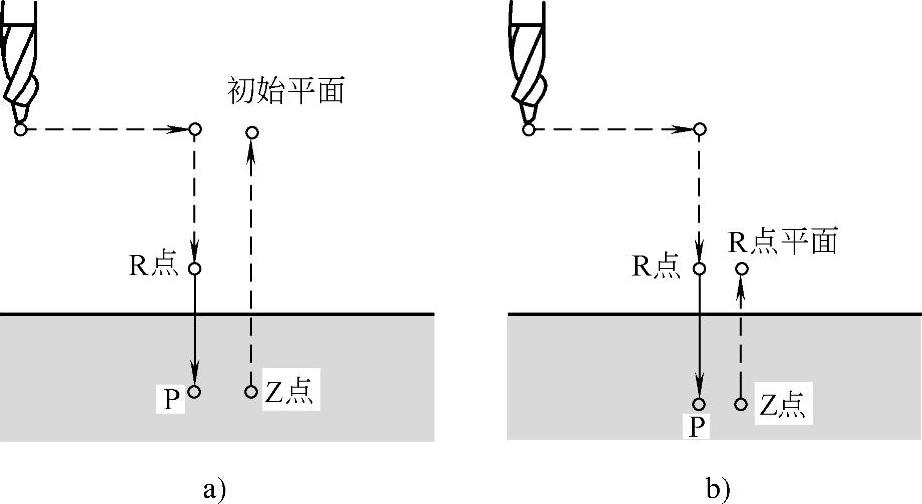

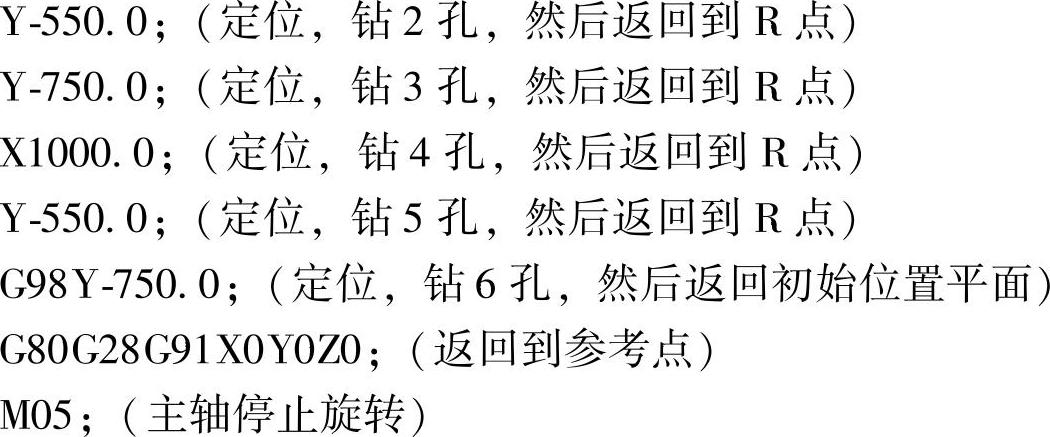

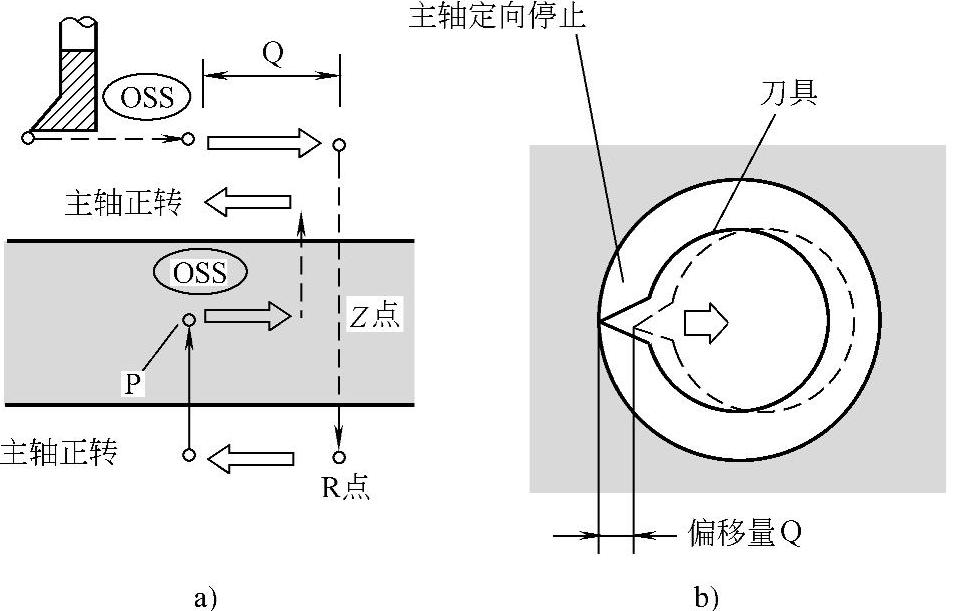

(4)镗削加工固定循环G76 当到达孔底时主轴在固定的旋转位置停止,并且刀具以刀尖的相反方向移动退刀,这样可以保证加工面不被破坏,从而实现精密和有效的镗削加工,如图6-24所示。

镗削加工固定循环举例:该程序表示在XY平面(即工作台)内分别镗削6个不同位置孔时其程序格式的应用。其中第一个孔镗削完成后没有回到起始平面,而用G99方式回到R平面(即编程时设定的安全平面)。镗削其他孔时不用写G76指令,则表明G76指令是模态指令。

图6-24 镗削加工固定循环

a)G76(G98)镗削加工 b)G76(G99)镗削加工 c)镗削加工后的退刀方向

(5)钻孔加工固定循环G81 在沿着X和Y轴定位以后快速移动到R点,再从R点到Z点执行钻孔加工,然后刀具快速移动退回,如图6-25所示。

图6-25 钻孔加工固定循环

a)G81(G98)钻孔加工 b)G81(G99)钻孔加工

(6)断屑钻孔加工固定循环G82 沿着X和Y轴定位以后快速移动到R点,再从R点到Z点执行钻孔加工,当到达孔底部时执行暂停,然后刀具快速移动退回,如图6-26所示。

图6-26 断屑钻孔加工固定循环

a)G82(G98)钻孔加工 b)G82(G99)钻孔加工

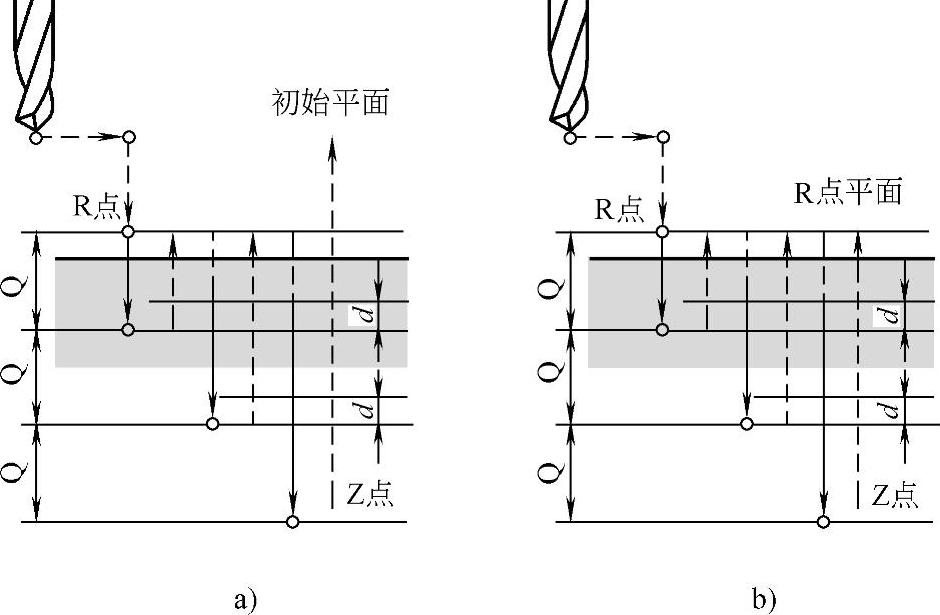

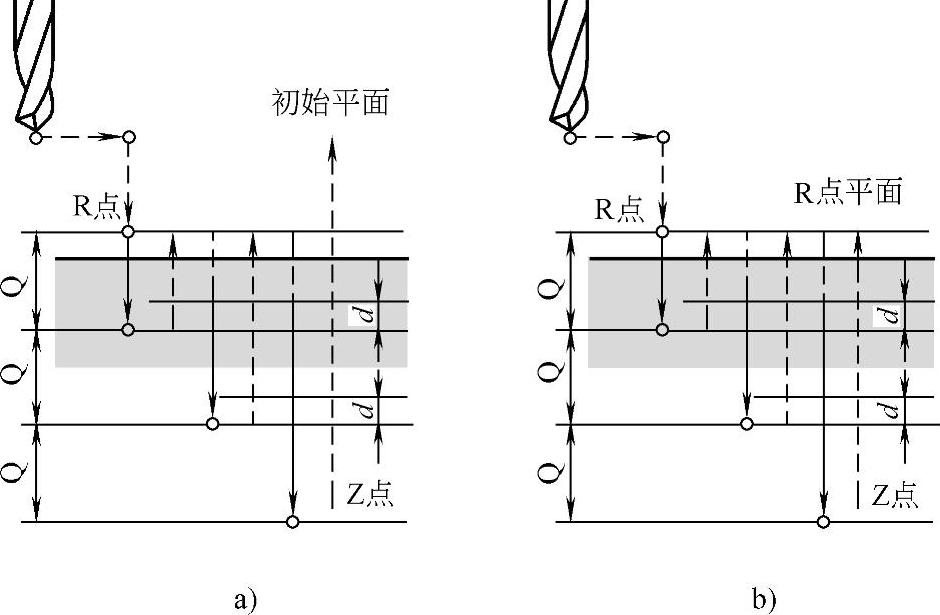

(7)排屑钻孔加工固定循环G83 Q表示每次切削进给的背吃刀量,它必须用增量值指定,如图6-27所示。

(8)反镗孔加工固定循环G87 沿着X和Y轴定位以后,主轴在固定的旋转位置上停止,刀具在刀尖的相反方向移动,并在孔底R点定位快速移动,然后刀具在刀尖的方向上移动;并且主轴正转沿Z轴的正向镗孔直到Z点,在Z点主轴再次停在固定的旋转位置,刀具在刀尖的相反方向移动返回到初始位置,刀具在刀尖的方向上偏移,主轴正转执行下个程序段的加工,如图6-28所示。

图6-27 排屑钻孔加工固定循环

a)G83(G98)钻孔加工 b)G83(G99)钻孔加工

图6-28 反镗孔加工固定循环

a)G87(G98)钻孔加工 b)G87(G99)镗孔结束后退刀

3.铣床编程举例

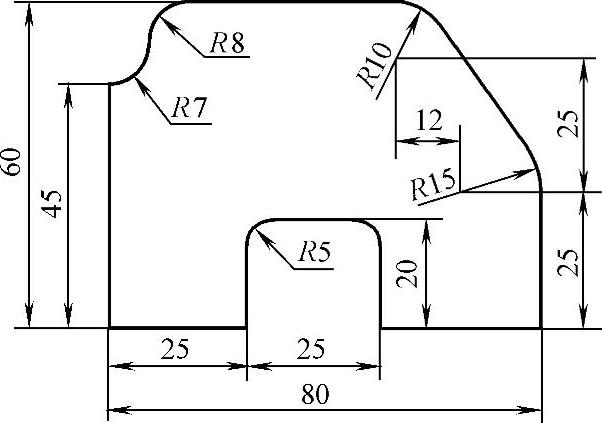

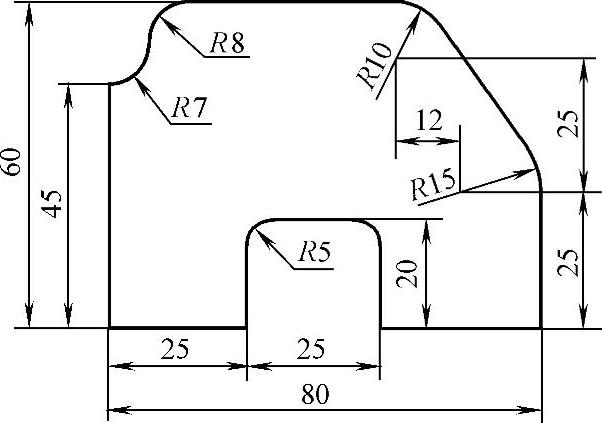

例6-3 如图6-29所示。已知该工件四周均匀的留有1mm的精加工余量,试编制该工件的铣削精加工程序(工件坐标原点在左下角的上表面)。

图6-29 铣床编程例6-3图

参考程序如下:

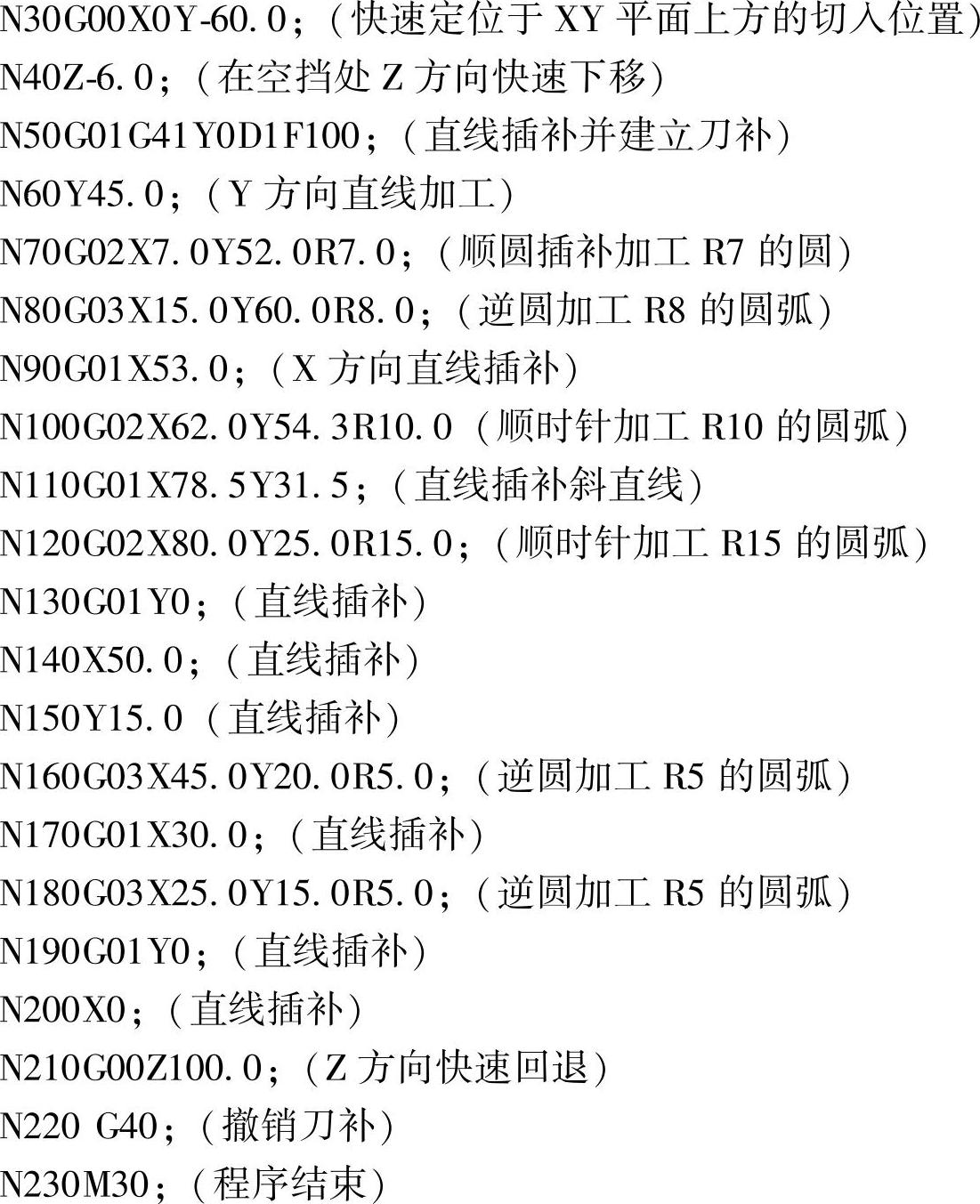

O0003;(程序号,3号程序)

N10G54;(设定工件坐标系)

N20S1000M03M08;(主轴正转,每分钟1000转,冷却液开)

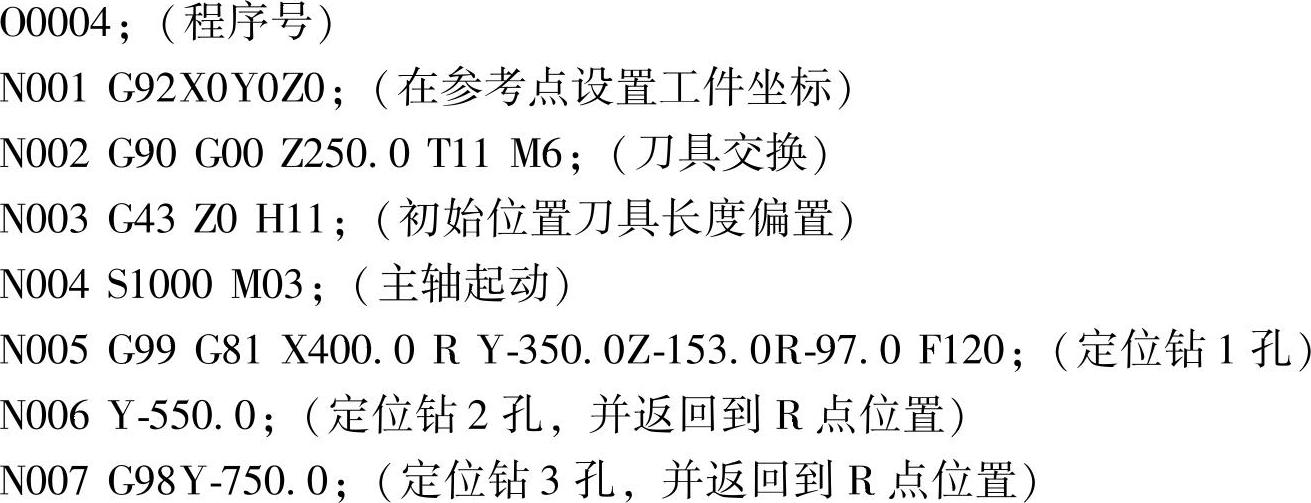

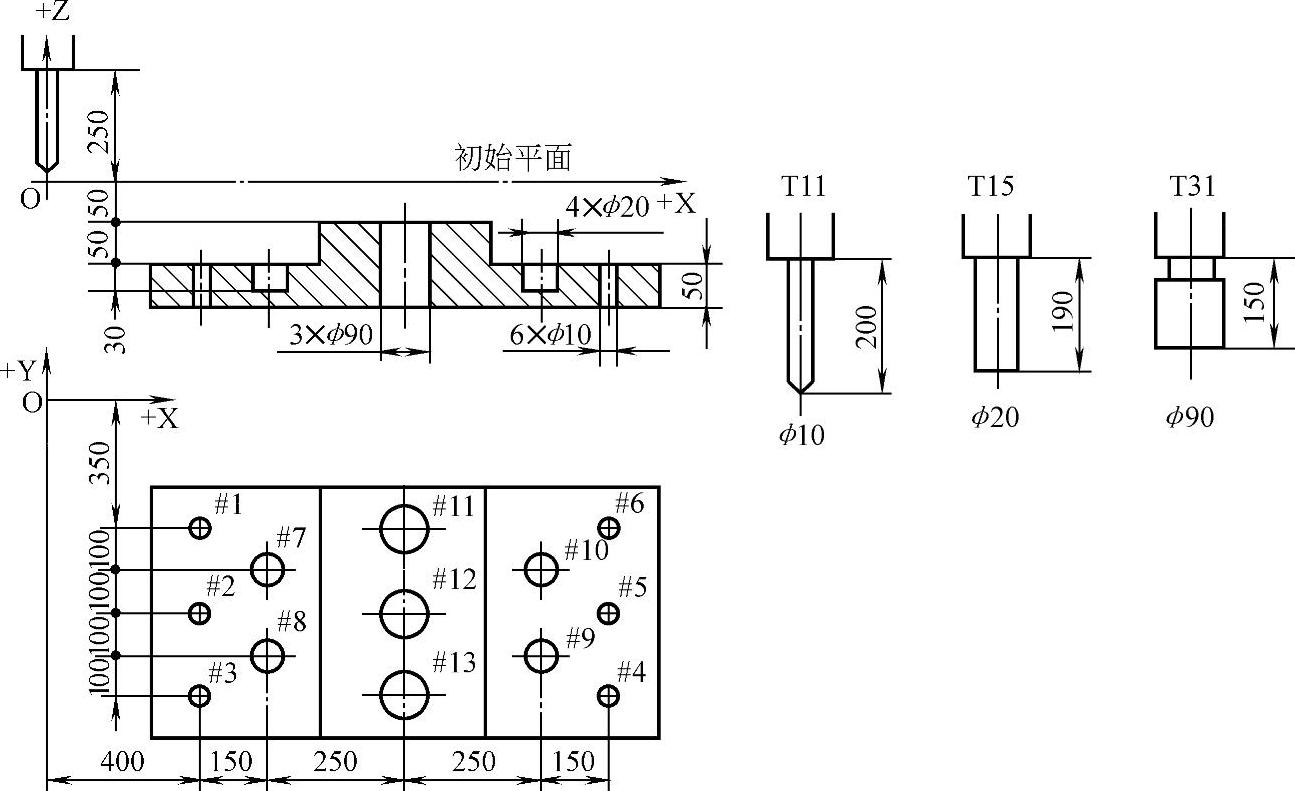

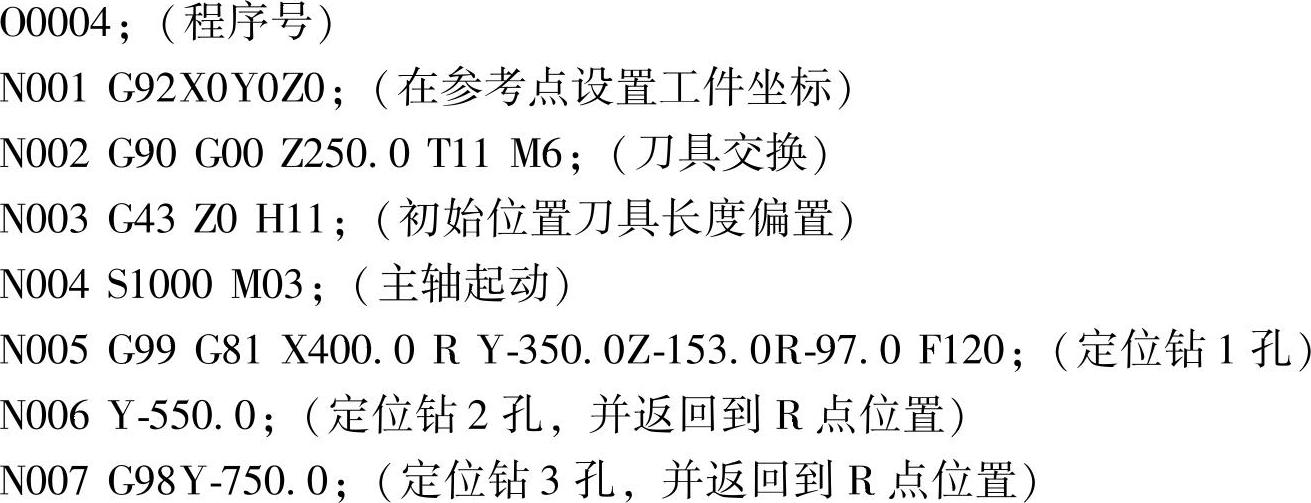

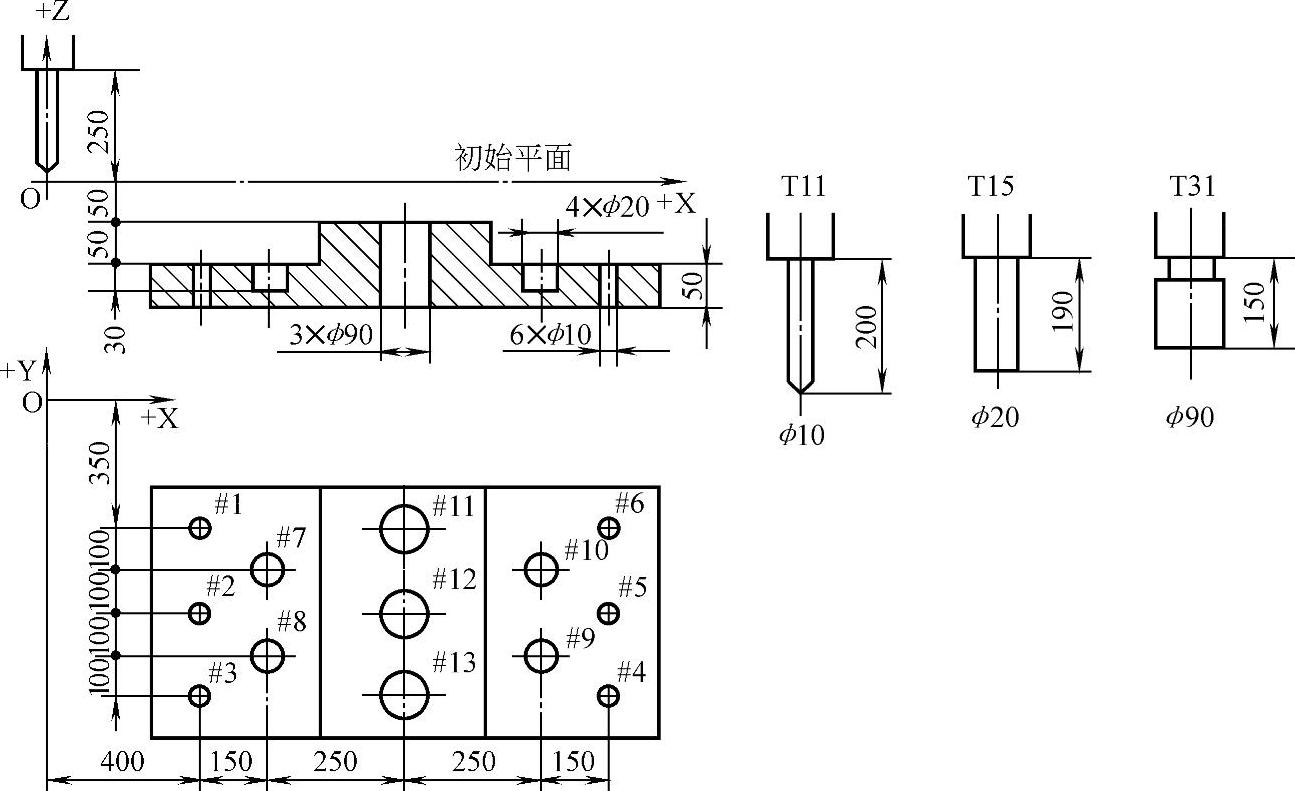

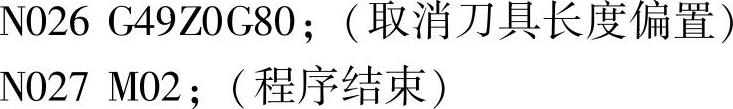

例6-4 如图6-30所示工件,要求用T11钻头加工#1~#6为ϕ10mm的通孔,刀具的长度为200mm;用T15平底刀加工#7~#10为ϕ20mm的平底孔,刀具的长度为190mm;用T31镗刀加工#11~#13为ϕ95mm的孔,刀具的长度为150mm。工件的材料为灰铸铁,并已经过前道工序的粗加工,试编制该工件的铣削加工程序。

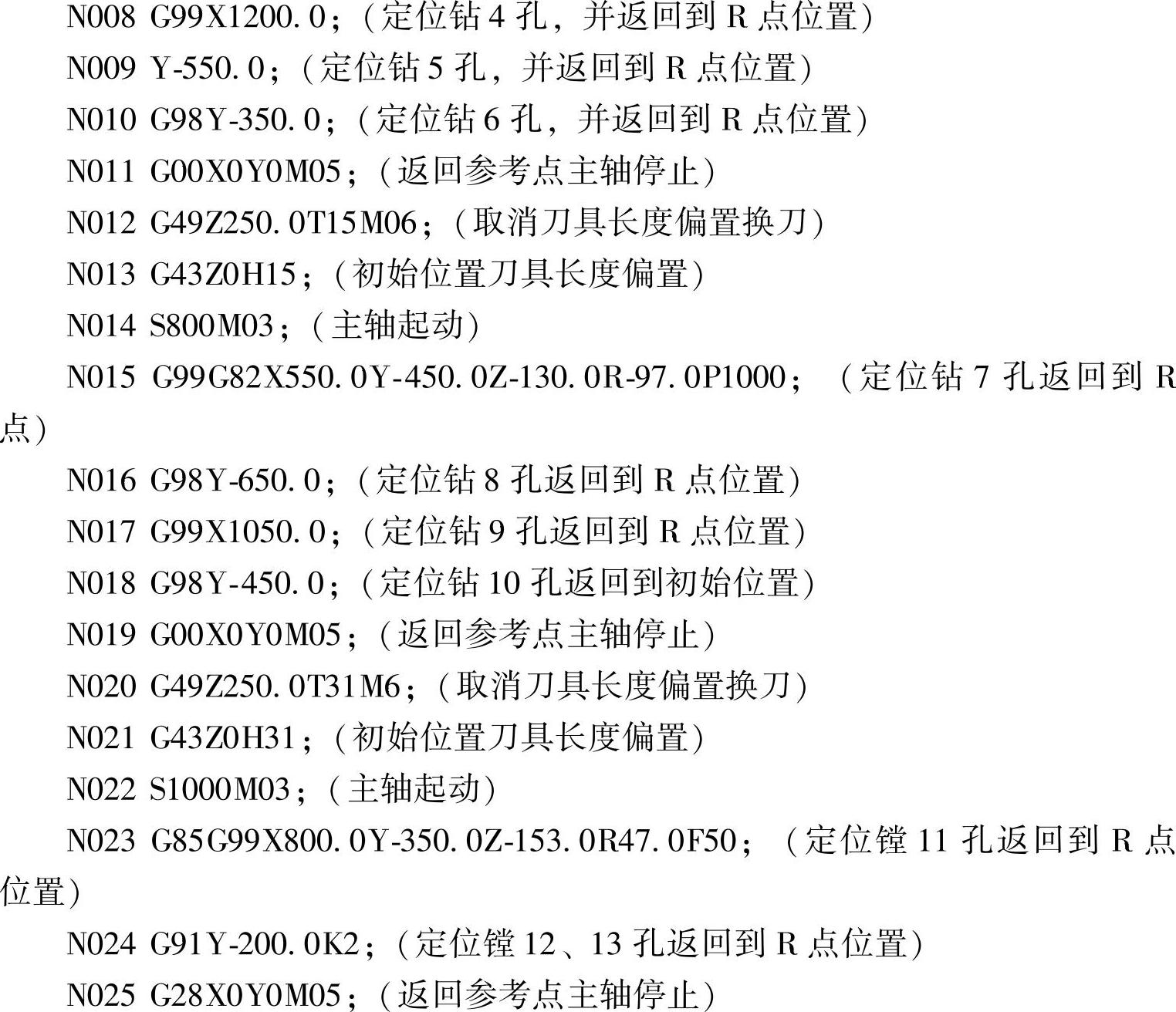

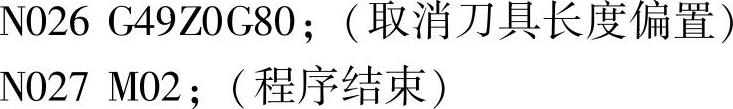

参考程序如下:

图6-30 铣床编程例6-4图

相关推荐