两类固定循环各分钻孔、攻螺纹和镗孔3种加工动作,其编程指令见表3.3-1。图3.3-2 绝对/增量编程的影响返回平面完成底平面动作后,进给轴的返回位置称为返回平面。在代码体系A上,返回平面通过CNC参数PRM5161.1设定选择,设定0时,返回到定位平面;设定1时,返回到参考平面R。......

2023-06-25

1.主要编程命令

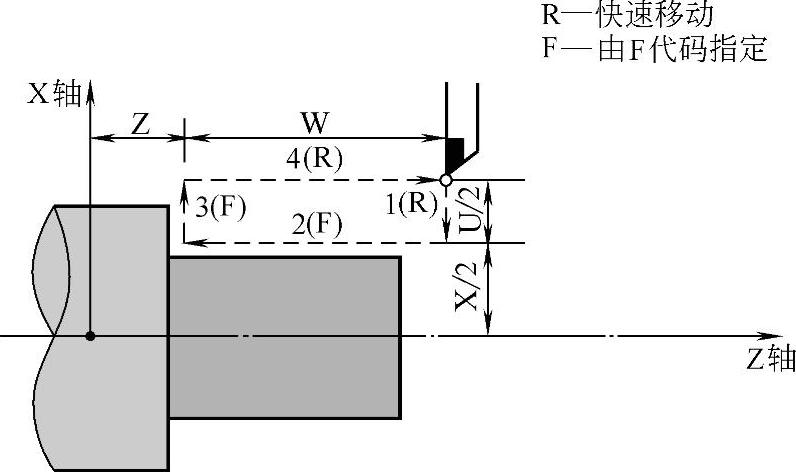

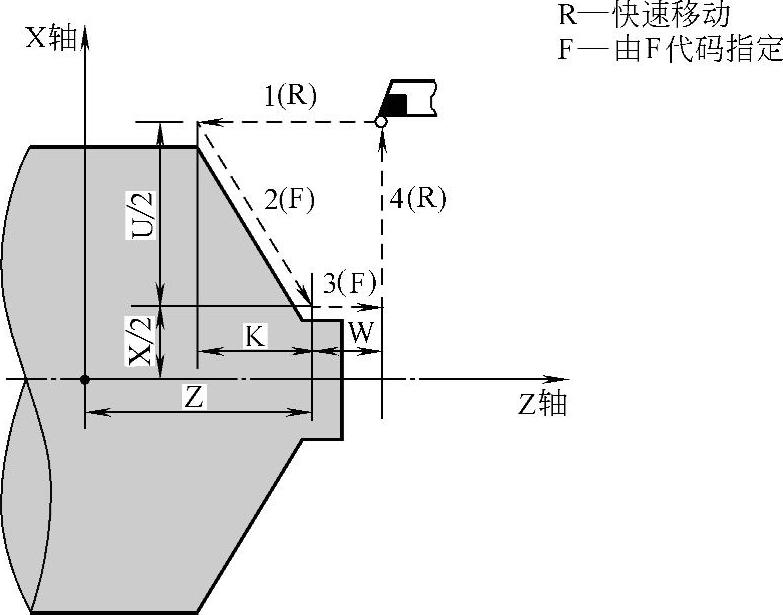

(1)外圆单一切削循环(G90) 切削圆柱面时程序指令格式为:G90X(U)____Z(W)____F____;刀具从循环起点开始按矩形循环,最后又回到循环起点,见图6-9。图中:R表示快速移动;F表示按指定的工件进给速度移动;X、Z为圆柱面切削终点坐标值;U、W为圆柱面切削终点相对循环起点的坐标分量。

图6-9 外圆单一切削循环(G90)

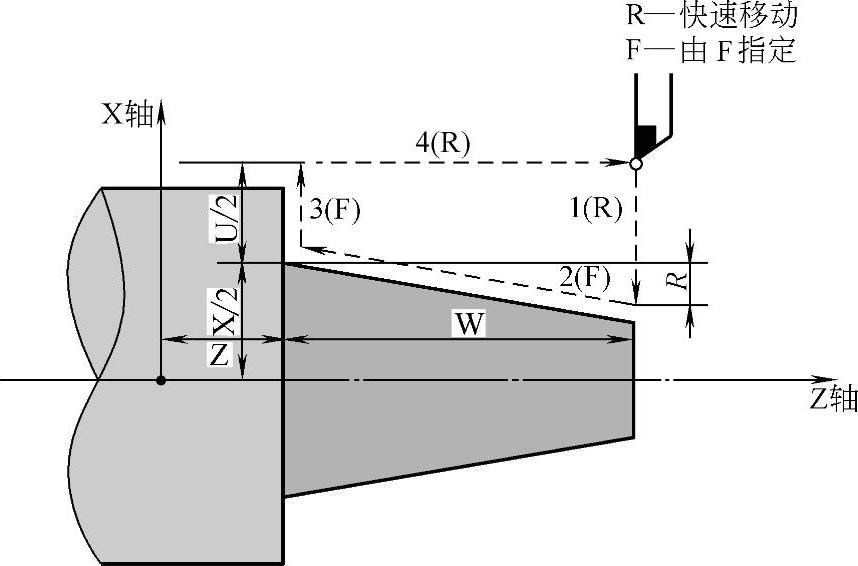

(2)圆锥面切削循环 程序指令格式为:G90X(U)____Z(W)____I(或R)____F____;如图6-10中,I(或R)为切削始点与圆锥面切削终点的半径差。

图6-10 圆锥面切削循环

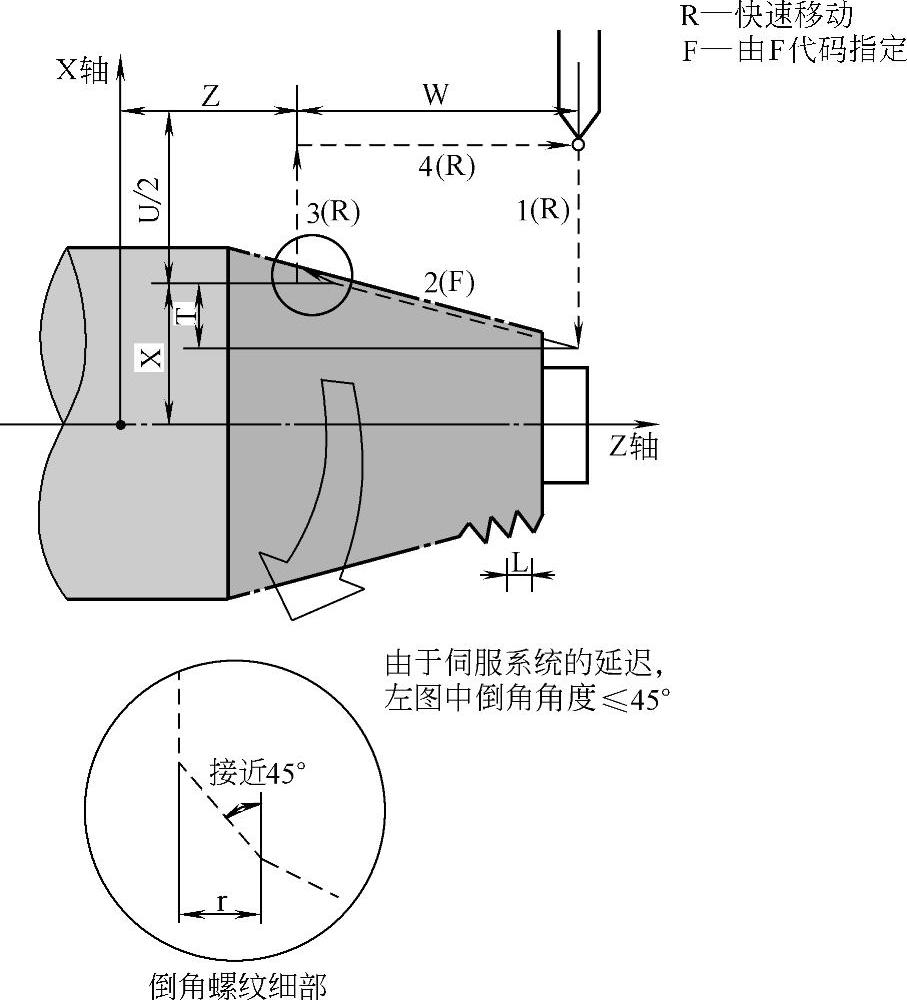

(3)螺纹切削循环(G92) 程序指令格式为:G92X(U)____Z(W)____F____;该指令可切削锥螺纹和圆柱螺纹,如图6-11所示。

图6-11 螺纹切削循环(G92)

(4)锥螺纹切削循环 程序指令格式为:G92X(U)____Z(W)________I(或R)____F____;刀具从循环起点开始按梯形循环,最后又回到循环起点,如图6-12所示。图中R表示快速移动,F表示按指令的工件进给速度移动;X、Z为螺纹终点坐标值,U、W为螺纹终点相对与循环起点的坐标分量,I为锥螺纹始点与终点的半径差。加工圆柱螺纹时I为零,可省略。

图6-12 锥螺纹切削循环

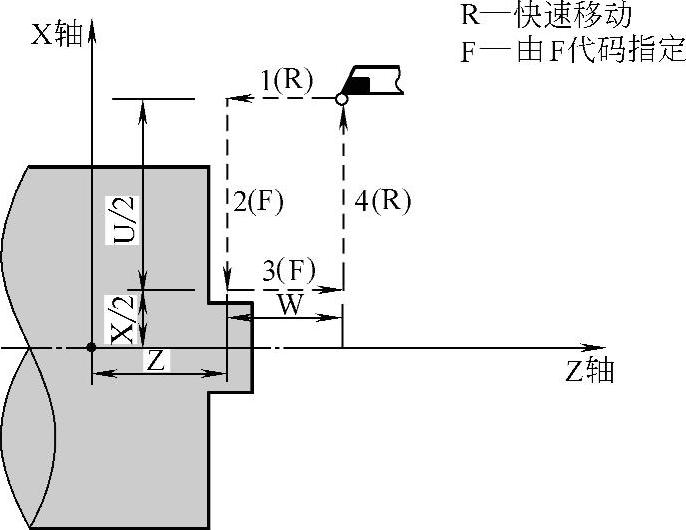

(5)切削端平面循环 程序指令格式为:G94X(U)____Z(W)____F____;如图6-13所示,X、Z为端平面切削终点坐标值,U、W为端面切削终点相对循环起点的坐标分量。

图6-13 切削端平面循环

(6)切削带有锥度的端面环 程序指令格式为:

G94X(U)____Z(W)____K(R)____F____;如图6-14所示,K(或R)为端面切削始点至终点位移在Z轴方向的坐标增量。

图6-14 切削带有锥度的循环

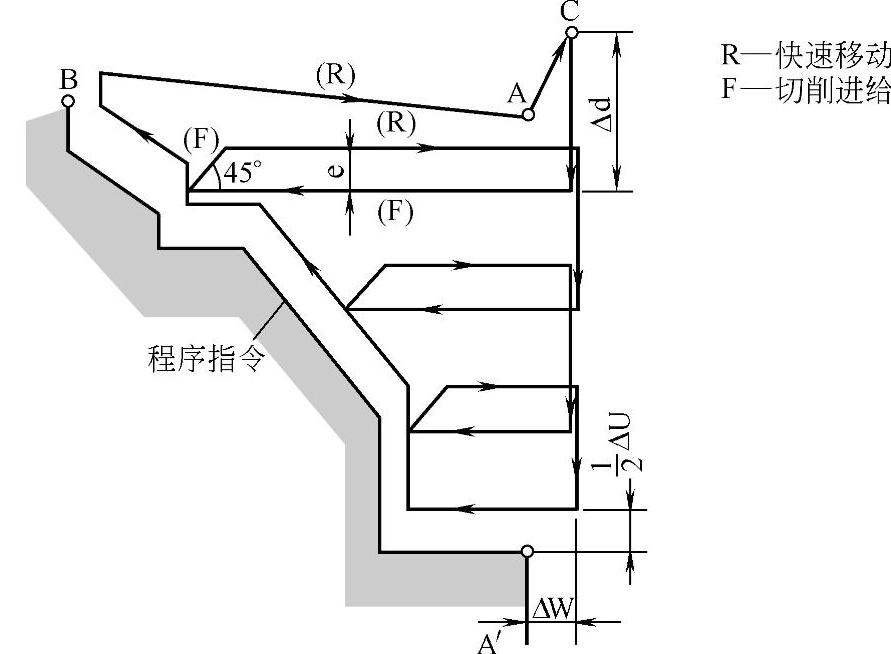

(7)外圆粗加工复合循环 程序指令格式为:

G71U(Δd)R(e);

G71P(ns)Q(nf)U(Δu)W(Δw)F(f)S(s)T(t);如图6-15所示。

图6-15 外圆粗加工复合循环

其中:Δd——背吃刀量(半径给定),不带符号;

e——退刀量;

ns——精车加工程序第一个程序段的顺序号;

nf——精车加工程序最后一个程序段的顺序号;

Δu——X方向精加工余量的距离和方向(直径指定);

Δw——Z方向精加工余量的距离和方向。

f、s、t——包含在ns到nf程序段中的任何F、S或T功能在循环中被忽略而在

G71程序段中的F,S或T功能有效。

从顺序号ns到nf的程序段为A到B的运动指令,当以不变的切削速度控制时,在A点和B点间的运动指令中指定的G96或G97无效,而在G71程序段或以前的程序段中指定的G96或G97有效,A和B之间的刀具轨迹在X和Z方向必须逐渐增加或减少,顺序号ns和nf之间的程序段不能调用子程序。

(8)端面粗加工复合循环 程序指令格式为:

G72W(Δd)R(e);

G72P(ns)Q(nf)U(u)W(w)F(f)S(s)T(t);如图6-16所示。

图6-16 端面粗加工复合循环

其中,各符号含义均与G71相同。

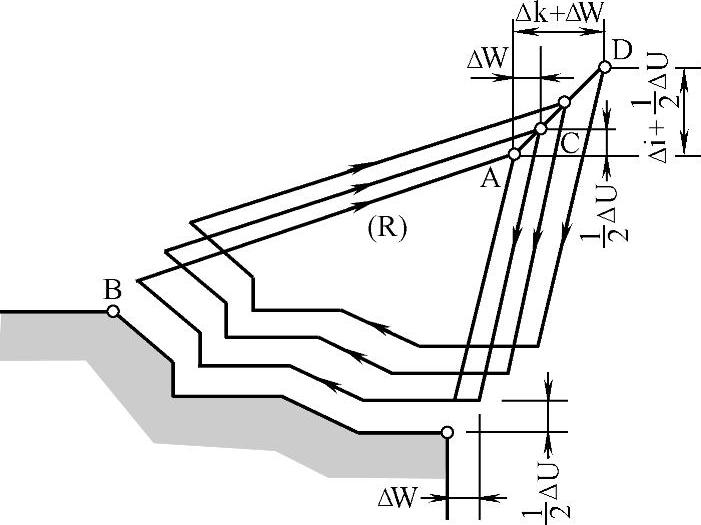

(9)固定粗加工复合循环 程序指令格式为:

G73U(Δi)W(Δk)R(d);

G73P(ns)Q(nf)U(u)W(w)F(f)S(s)T(t);如图6-17所示。

图6-17 固定粗加工复合循环

其中:Δi——X方向退刀量的距离和方向(半径指定);

Δk——Z方向退刀量的距离和方向;

d——分割数,此值与粗切重复次数相同;

ns——精车加工程序第一个程序段的顺序号;

nf——精车加工程序最后一个程序段的顺序号;

ΔU——在X方向加工余量的距离和方向(直径指定);

ΔW——在Z方向切削余量的距离和方向。

f、s、t——顺序号ns和nf之间的程序段中所包含的任何F、S和T功能都被

忽略,而在这G73程序段中的F、S、T功能有效,A和B间的运

动指令指定在从顺序号ns到nf的程序段中。

(10)G71、G72或G73粗切后用下面的指令精加工 程序指令格式为:

G70P(ns)Q(nf);

其中:ns——精加工程序第一个程序段的顺序号;

nf——精加工程序最后一个程序段的顺序号。

1)在G71、G72、G73程序段中规定的F、S和T功能无效但在执行G70时顺序号ns和nf之间指定的F、S和T有效。

2)当G70循环加工结束时刀具返回到起点并读下一个程序段。

3)G70到G73中ns到nf间的程序段不能调用子程序。

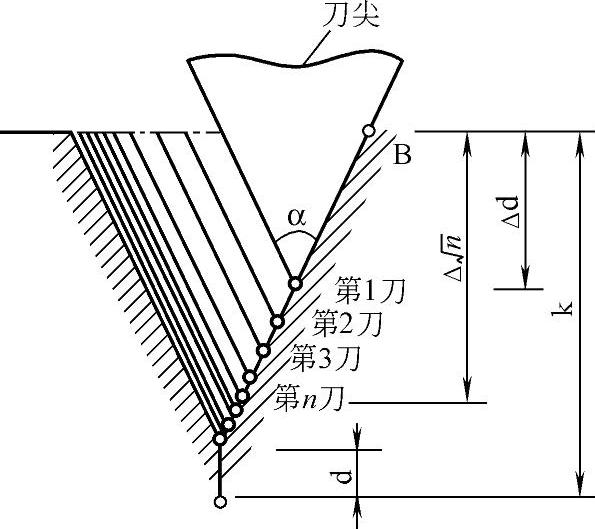

(11)螺纹加工复合循环 程序指令格式为:

G76P(m)(r)(α)Q(Δdmin)R(d);

G76X(U)____Z(W)____R(i)P(k)Q(Δd)F(L);如图6-18所示。

其中:m——精加工重复次数(1~99)该值是模态的;

r——倒角量;

α——刀尖角度,当m=2、r=1.2、α=60,则指定P021260;

Δdmin——最小切深(用半径值指定);

d——精加工余量;

i——螺纹半径差如果i=0,可以进行普通圆柱螺纹切削;

k——螺纹高(用半径值规定);

Δd——第一刀背吃刀量(半径值);

L——螺距(同G32)。

2.车床编程举例

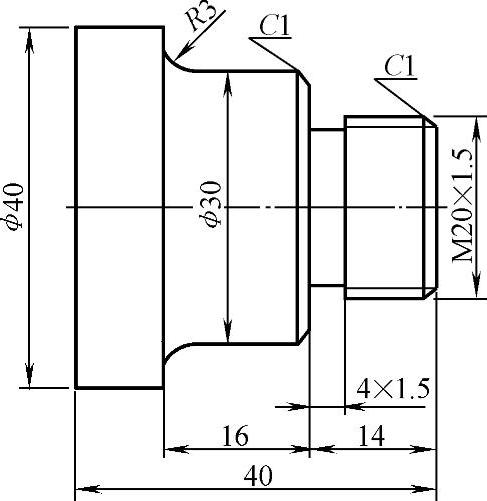

例6-1 已知工件毛坯为ϕ45mm×45mm,材料为45钢(调质处理),T01为外圆车刀,T02为4mm车槽刀,T03为外螺纹车刀,用FANUC功能指令编制该工件的车削加工程序,如图6-19所示(工件坐标原点放在左端面)。

参考程序如下:

O0001;(程序号)

N10G50X100.0Z120.0 T0101;(设定工件坐标系)

N20M03S1000M08;(主轴、冷却开)

图6-18 螺纹加工复合循环

图6-19 车床编程例6-1图

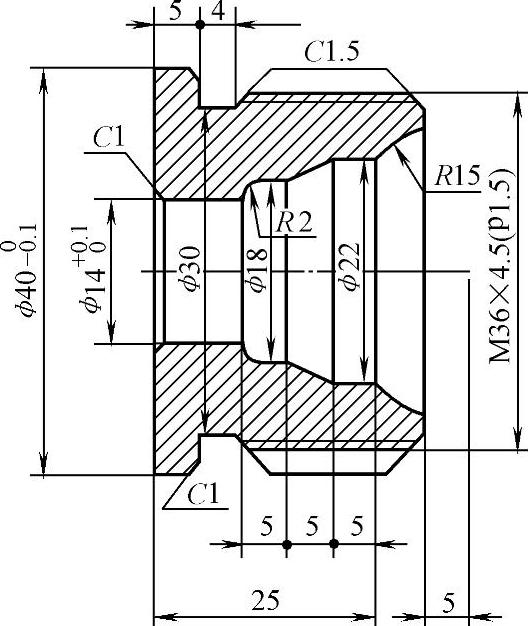

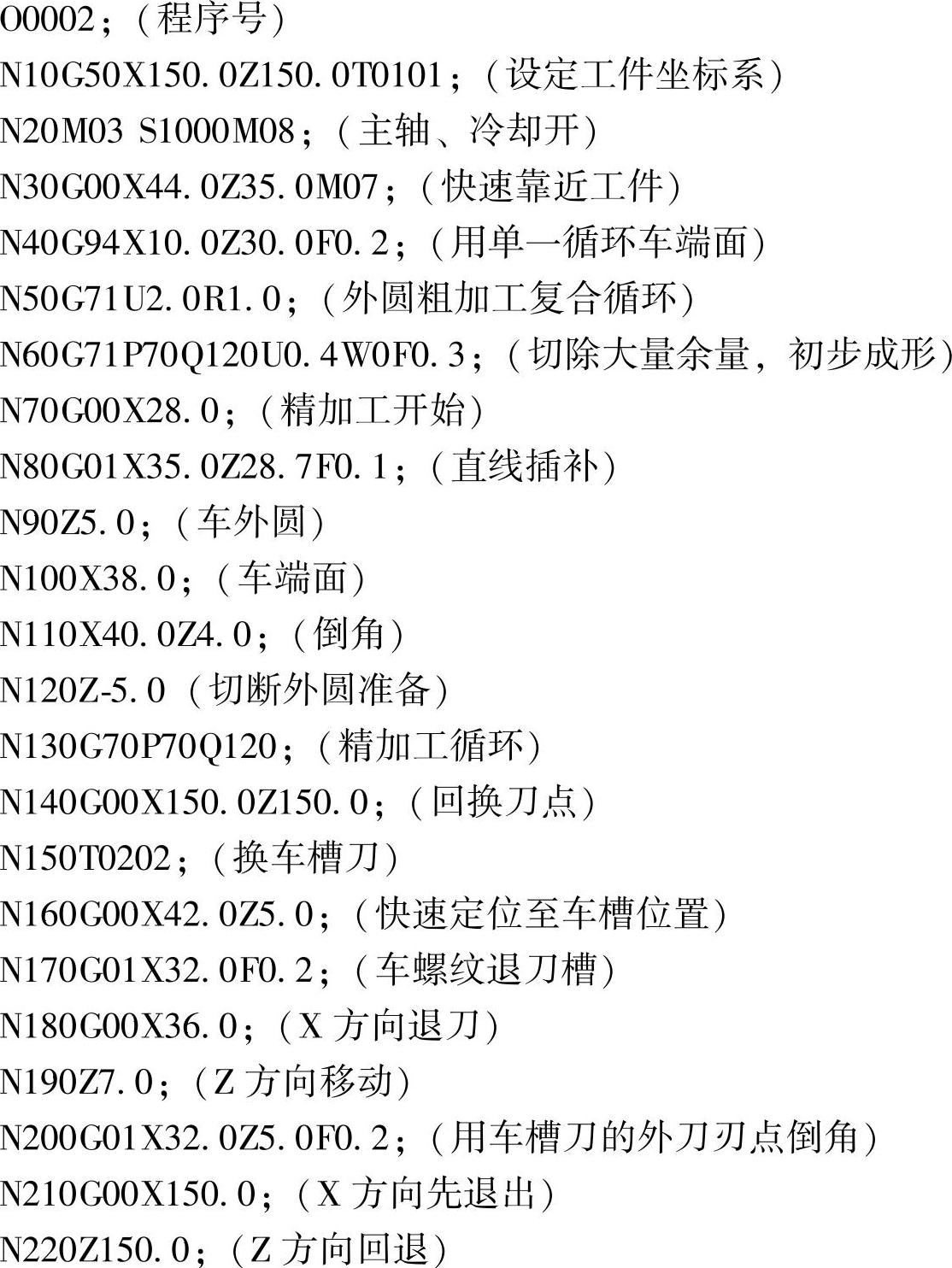

例6-2 已知工件毛坯为ϕ45mm×ϕ12mm×50mm,材料为45钢(调质处理),T01为外圆车刀,T02为4mm车槽刀,T03为镗孔刀,T04为外螺纹车刀,用FANUC功能指令编制该工件的车削加工程序,如图6-20所示(工件坐标原点放在左端面)。

图6-20 车床编程例6-2图

参考程序如下:

有关机械基础:高级的文章

两类固定循环各分钻孔、攻螺纹和镗孔3种加工动作,其编程指令见表3.3-1。图3.3-2 绝对/增量编程的影响返回平面完成底平面动作后,进给轴的返回位置称为返回平面。在代码体系A上,返回平面通过CNC参数PRM5161.1设定选择,设定0时,返回到定位平面;设定1时,返回到参考平面R。......

2023-06-25

2)数控铣床、加工中心类控制系统在编程时有多个工件坐标系可供选用。3)数控铣床加工中心类控制系统具有各种固定循环指令以适合镗、铣、钻、攻螺纹等工序的特点,大大方便了程序的编制。4)数控机床在加工轮廓及型面零件时,其编程很复杂,需要采用计算机辅助编程系统或是CAD/CAM系统来编制程序。......

2023-06-25

图6.2-4 G代码输入页面图6.2-5 G代码文本说明在选择了G代码后,可继续利用地址、数字键输入坐标值,输入完成后用和键将所需要的数据输入到程序中。图6.2-6 G代码图形说明图6.2-7 M代码输入页面输入M代码数值(如01)并利用键确认,CNC即可显示图6.2-8所示的M代码的文本型帮助文件。......

2023-06-25

复杂图形需要多次使用引导循环。图6.2-9 引导循环编程页面在引导循环编程页面上,输入G代码数值并利用键进行确认,CNC即可显示该指令的帮助文件,对指令进行说明。......

2023-06-25

for循环是一个功能强大并且使用方便的循环语句,是Java程序中最为常见的循环语句,它的基本格式如下:for循环语句由3个部分组成,分别是变量的声明和初始化、布尔表达式以及循环表达式,每一部分都用分号分隔。for循环的执行流程也十分简单,通过图3-14所示的过程,读者就可以很清楚地理解for循环语句是如何执行的。图3-15 for循环语句多学一招除了上面的循环语句,在for循环语句中还可以允许有多个控制循环。......

2023-11-05

三菱电机公司Q系列PLC的指令可以分为顺序指令、基本指令、应用指令和特殊指令四大类。本章主要以梯形图编程方式介绍为主。此外,本书将在第7章介绍其他的编程方式,如SFC、FB、ST语言。指令是构成程序的基本要素,多数CPU模块的指令包括指令名部分和操作数部分:所谓指令名部分是指用特定符号表示指令的功能;操作数部分又分为源操作数和目标操作数、软元件数和传送数。......

2023-06-15

变量可以灵活变化加工过程轨迹,用变量编程称为宏编程,用变量编制的程序称为宏程序。在宏编程中虽然子程序对编制相同加工操作的程序非常有用,但由于用户宏程序允许使用变量算术和逻辑运算及条件转移,使得编制相同加工操作的程序更加方便,可将相同加工操作编为通用程序。表6-1 变量与引数赋值的对应方法之一表6-2 变量与引数赋值的对应方法之二宏程序调用及赋值 宏程序调用及赋值,见图6-7。......

2023-06-25

FS-0iD的图形交互式对话编程有G代码图形对话编程与0i引导编程两种,其区别如下。2)对话编程只限于一般的G指令,G12.1/G13.1、G107)等特殊G代码无法使用图形对话编程功能。......

2023-06-25

相关推荐