通过以下几个例子的学习,读者可尝试自行进行浇注系统产生缺陷的分析。但因模具二模板要改成三模板,模具的改动量过大,整个浇注系统要重新制造,会造成经济损失。这三种浇口设计形式都会造成熔体料流的失稳填充,使平板型注塑件产生内应力,进而造成平板型注塑件的变形。总之,浇注系统的设置对注塑件成型加工痕迹的影响很大。......

2023-06-30

1.气动钻床传动系统

气动钻床是一种利用气动钻削头完成主体运动(主轴的旋转),再由气动滑台实现进给的自动钻床。根据实际要求,机床上还可以安装由摆动气缸驱动的回转工作台,实现在一个工位上加工的同时,在另一个工位上装卸工件,使辅助时间和切削加工时间重合,达到提高生产效率的目的。

这里介绍的是一台专用立式气动钻床。它利用气压来实现进给运动和送料、夹紧等辅助动作。它共有三个气缸,即送料缸A、夹紧缸B和钻削缸C。

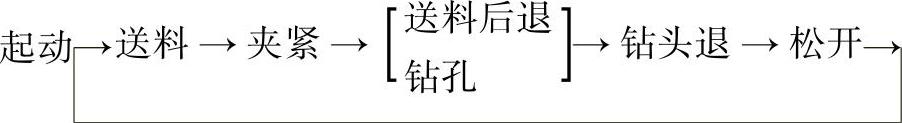

该气动钻床要求的动作顺序为:

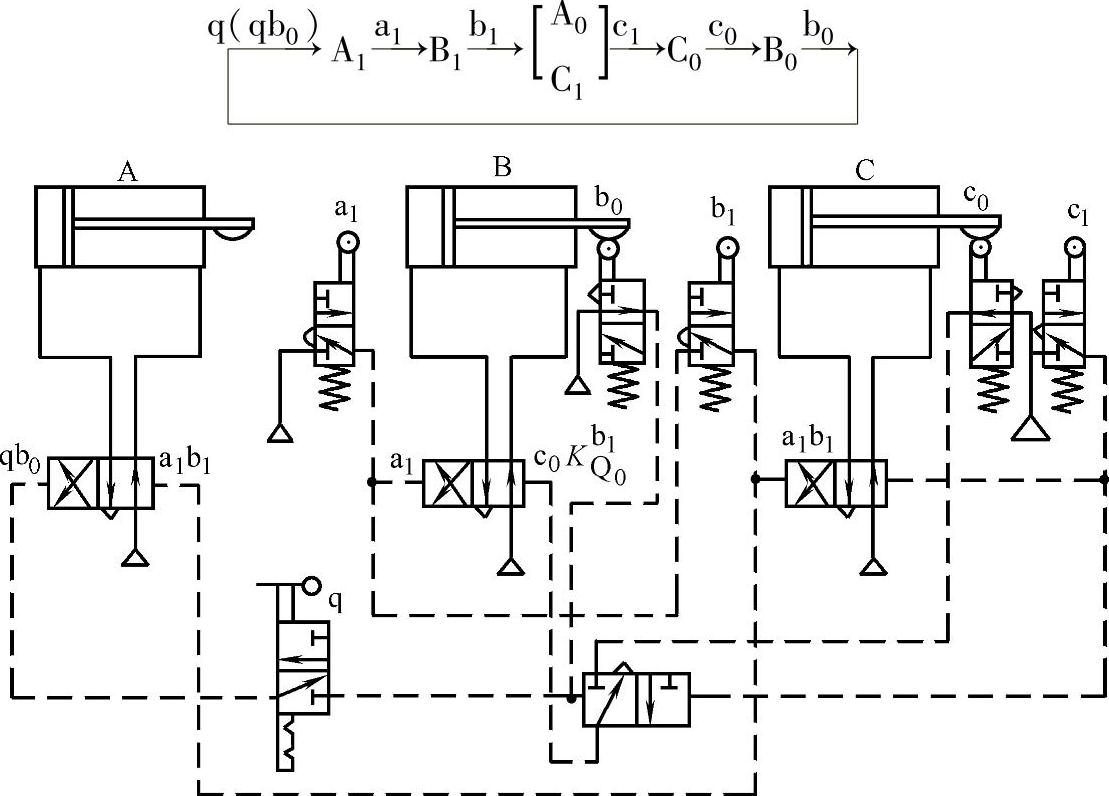

图4-137所示为气动钻床气动系统的工作原理图。现对该系统的工作原理进行分析。若送料为A1、送料夹头后退为A0、夹紧为B1、松卡为B0、钻孔为C1、钻头后退为C0,可写成工作程序图为

图4-137 气动钻床气动系统图

1)按下起动按钮q后,二位四通换向阀左位(qb0)接入系统,送料A1把工作推入加工工位。

2)当缸A活塞杆上的挡铁压下行程阀a1时,压缩空气使阀处于左位,并进入夹紧缸B的左腔,推动活塞杆实现夹紧B1。

3)当缸B活塞杆上的挡铁压下行程阀b1时,压缩空气使阀左位(a1、b1)接入系统,使钻削缸C动作,在钻孔(C1)的同时送料夹头后退(A0),尽管A0与C1同时动作,但A0动作对下一程序没有影响,故不必设置联锁信号。

4)当缸C活塞杆上的挡铁压下行程阀c1时,钻头退回,而此时A0运动尚未结束,但由于控制A0运动的主控阀具有记忆功能,A0仍可继续动作,并且A缸活塞杆缩回结束时不发信号。

5)要使钻床停止工作,只需断开起动阀,钻床完成工作循环中的最后一个动作B0,夹紧缸B松开工件后,就停止工作。

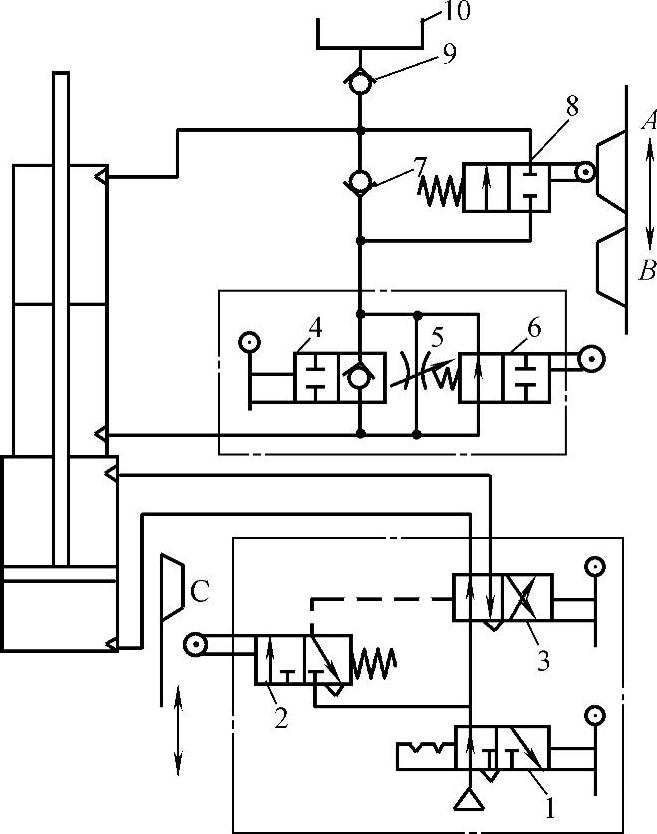

2.气液动力滑台气动系统

如图4-138所示,气液动力滑台用气液阻尼缸作为执行元件,在机床设备中用来实现进给运动。这种动力滑台可以完成两种工作循环。

(1)快进→慢进(工进)→快退→停止 当手动阀4处于图示状态时,就可实现动作循环,其动作原理为:手动阀3切换到右位时,发出进刀信号,在气压作用下气缸中活塞开始向下运动,同时液压缸中活塞下腔的油液经图示行程阀6的左位和单向阀7进入液压缸活塞上腔,实现快进。当活塞杆上的挡铁B切换行程阀6后,油液只能经节流阀5进入活塞上腔,调节节流阀的开度,可以改变气液阻尼缸的运动速度,这时开始慢速工进。当工进到挡铁C压下行程阀2时,压缩空气使阀3切换到左位并进入气缸活塞下腔,这时气缸活塞开始向上运动,液压缸活塞上腔的油液经行程阀8的左位和手动阀4中的单向阀进入液压缸下腔,实现了快退。当快退到挡铁A压下行程阀8时,使油液通道被切断,活塞停止运动。

图4-138 气液动力滑台气动系统

(2)快进→慢进→慢退→快退→停止 若将手动阀4处于左位,即可实现上述双向进给工作循环。快进工进的动作原理同上。当慢进至挡铁C后下行程阀2,压缩空气使换向阀3切换至左位,气缸活塞开始向上移动,这时液压缸活塞上腔的油液经行程阀8的左位和节流阀5进入活塞下腔,实现了慢退(或反向进给)。慢退到挡铁B松开行程阀6后,油液经行程阀6左位而进入活塞下腔,开始了快退。快退到挡铁A切换行程阀8而使油液通路被切断时,活塞就停止运动。

图中带定位机构的手动阀1、行程阀2和手动阀3组成一个组合阀块;阀4、5和6可组成另一组合阀块。补油箱10用来补偿系统中的漏油,一般可用油杯取代。

3.气动机械手

机械手可按生产工艺的要求,实现预定的控制程序,例如实现自动取料、上料、卸料和自动换刀等功能,是自动生产设备和自动生产线上重要装置之一。气动机械手是机械手的一种,具有重量轻、动作迅速、平衡可靠、不污染工作环境等优点。

图4-139所示为用于某专用设备上的气动机械手结构示意图。该系统共有四个气缸,可在三个坐标内工作。其中A缸为抓取机构的松紧缸,其活塞杆退回时夹紧工件,活塞杆伸出时松开工件。B缸为长臂伸缩缸,可以实现伸出和缩回动作。C缸为机械手升降缸。D缸为立柱回转缸,该气缸为齿轮齿条缸,把活塞的直线运动改变为立柱的旋转运动,从而实现立柱的回转。

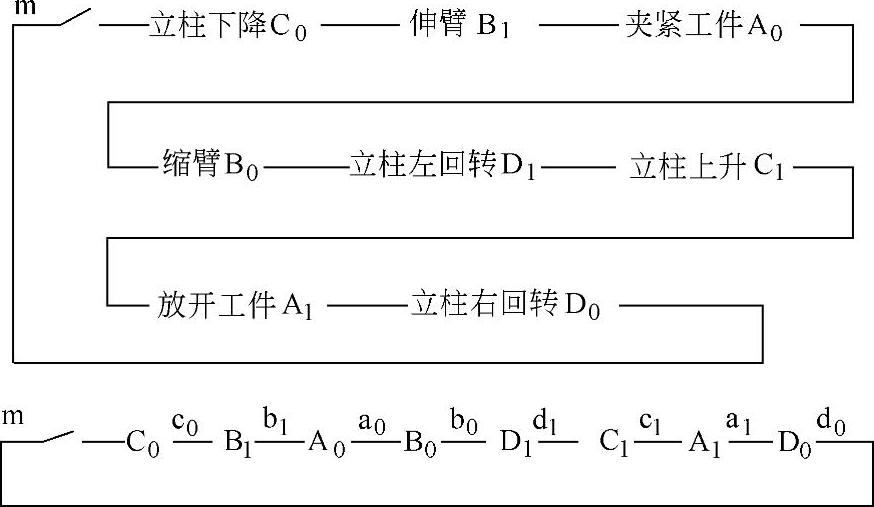

对机械手的控制要求:手动阀起动后,程序控制从第一个节拍连续运动到最后一个节拍,把机械手右下方的工件搬到左下方的位置上。机械手动作程序如图4-140所示。图中m为起动信号。

图4-141所示为机械手气动控制回路原理图。原始信号c0、b0是无源元件,不能直接与气源相连。原始信号b0、c0只有分别通过a0与a1才能与气源相连。

图4-139 气动机械手机构示意图

图4-140 机械手手动作程序图

图4-141 机械手气动控制回路原理图

该系统的工作循环分析如下。

1)按下起动阀m,从图中可以看出控制气使C缸的主控阀处于左位,C缸活塞杆退回,实现动作C0。

2)当C缸活塞杆上的挡铁压下C0后,控制气将使B缸主控制阀处于左位,使B缸活塞杆伸出,实现动作B1。

3)当B缸活塞杆上的挡铁压下b1后,控制气使A缸的主控阀处于左位,使A缸活塞杆退回,实现动作A0。

4)当A缸活塞杆上的挡铁压下a0后,控制气使B缸的主控阀处于右位,缸B活塞杆退回,实现动作B0。

5)当B缸活塞杆上的挡铁压下b0后,控制气使D缸的主控阀处于左位,D缸活塞杆右移,通过齿轮齿条机构带动立柱顺时针方向回转,实现动作D1。

6)当D缸活塞杆上挡铁压下d1后,控制气使C缸的主控阀处于右位,使C缸活塞杆伸出,实现动作C1。

7)当C缸活塞杆上挡铁压下c1后,控制气使A缸的主控阀处于右位,使A缸活塞杆伸出,实现动作A1。

8)当A缸活塞杆上挡铁压下a1后,控制气使D缸的主控阀处于右位,使D缸活塞杆左移,带动立柱逆时针方向回转,实现动作D0。

9)当D缸活塞杆上挡铁压下d0后,控制气使C缸的主控阀又处于左位,于是下一个工作循环又重新开始。

气动机械手的主要参数有:

1)抓重。抓重是机械手所能抓取物件的最大重量。它是机械手规格中的主要参数之一。一般将抓重1kg以下的定为微型;1~5kg的定为小型;5~30kg的定为中型;30kg以上的定为大型。其中抓重以10kg左右的机械手应用最广。

2)运动速度。运动速度是反映机械手产品水平的主要参数之一。影响机械手动作快慢的因素是手臂的伸缩和回转运动速度。手臂运动速度大小与机械手的驱动方式、抓重大小和行程有关。目前,机械手的最大移动速度在1000mm/s左右,最大回转角速度为180°/s左右。

3)行程范围。一般通用机械手的手臂回转范围应大于180°,手臂伸缩行程大多在500~1000mm范围内选用。

有关机械基础:高级的文章

通过以下几个例子的学习,读者可尝试自行进行浇注系统产生缺陷的分析。但因模具二模板要改成三模板,模具的改动量过大,整个浇注系统要重新制造,会造成经济损失。这三种浇口设计形式都会造成熔体料流的失稳填充,使平板型注塑件产生内应力,进而造成平板型注塑件的变形。总之,浇注系统的设置对注塑件成型加工痕迹的影响很大。......

2023-06-30

本实例使用超单元来建立整个模型。在本书光盘中提供本实例题所有建模、分析和结果确认过程的最终数据库文件和动画文件。图14-131 阶梯轴转子模型表14-16 轮盘的参数在0.1651m和0.287m的位置处分别加两个相同的轴承支撑,轴承支撑的刚度系数和阻尼系数见表14-17。表14-17 轴承支撑的刚度系数和阻尼系数本实例所介绍的各阶段的分析步骤与一般实际工作中的分析过程基本相同。......

2023-10-27

系统的结构如图2-1所示,各部分的工作原理如下:风力发电部分利用风力机将风能转换为机械能,再通过风力发电机将机械能转换为电能。同时还具有自动稳压功能,可改善系统的供电质量。当发电量不能满足负载需要时,控制器把蓄电池的电能送往负载,或将可逆式水泵水轮机的运行工况调整为水轮机工况进行发电供给负载,保证了整个系统工作的连续性和稳定性。图2-1风—光—抽蓄复合发电系统图2-1风—光—抽蓄复合发电系统......

2023-06-23

空气滤清器长期得不到清洗保养,会使滤清效果差,将加速气缸套的磨损。使空气滤清器、机油滤清器和燃油滤清器保持良好的工作状态,对减轻气缸套的磨损至关重要。究其原因,多是对气缸套结构认识不清所造成的。......

2023-09-23

Fig.2展示了各种晶体的循环硬化曲线,并与单滑移晶体作比较。19—21 这些实验将很有意义,很可能证明两相模型在此双滑移晶体轴向上不再成立。从上述对科技论文实例2研究结果晶体部分的具体分析,我们可以看到作者在研究结果部分首先综合介绍了本论文双滑移晶体循环应力-应变响应的新成果。我们还将在6.2节继续讨论分析此实例的章节段落的合理划分和写作技巧。......

2023-07-08

微机控制电子点火系统根据高压电的分配方式可分为有分电器式点火系统和无分电器式直接点火系统两种类型。国产桑塔纳2000GSi和捷达系列轿车采用了微机控制直接点火系统。凸轮轴位置信号和曲轴位置信号是保证ECU在微机控制电子点火系统中正常工作的最基本信号。在微机控制电子点火系统中,ECU利用该信号对基本点火提前角进行修正。......

2023-09-17

1.建筑全生命周期的物质流从建筑生命周期的角度看,建筑从材料生产阶段就不断与其所处的环境进行物质资源的转化,以及物质流的运动,直到整个物质生命过程的结束。图4.1建筑生命周期物质流分析删除④流向。在建筑全生命周期循环系统中,清洁生产主要是依靠②、③和⑤这三个物质流量来实现物质流①和⑥的最小化。图4.2建筑循环系统的物质流分析......

2023-06-20

通过不同的连接形式达到不同的照明控制效果。图解演示图7-31为室内照明系统常见的控制形式。室内照明系统主要有单控开关控制单个照明灯、单控开关控制多个照明灯、多控开关控制单个照明灯和多控开关控制多个照明灯。图7-31 室内照明系统常见的控制形式(续)1.导线图解演示在室内的照明线路中,导线的横截面积多为2.5mm2和4mm2两种,并且为铜芯导线,如图7-32所示。......

2023-06-24

相关推荐