概述由液压缸驱动的动力滑台称为液压动力滑台。YT4543 型动力滑台是组合机床上用以实现进给运动的通用部件。图7.1 是YT4543 型动力滑台液压系统原理图。YT4543 型动力滑台液压系统工作原理下面以二次工进带死挡铁停留的自动工作循环为例,说明系统的工作原理。......

2023-06-18

现以组合机床动力滑台为例分析其液压系统的工作原理和特点。

1.概述

组合机床是一种高效率的专用机床,液压动力滑台是组合机床上用来实现进给运动的一种通用部件。其运动是靠液压缸驱动的,根据加工需要,滑台上面可装动力箱和多轴主轴箱,以完成钻、扩、铰、铣、镗、刮端面、倒角、攻螺纹等加工工序。

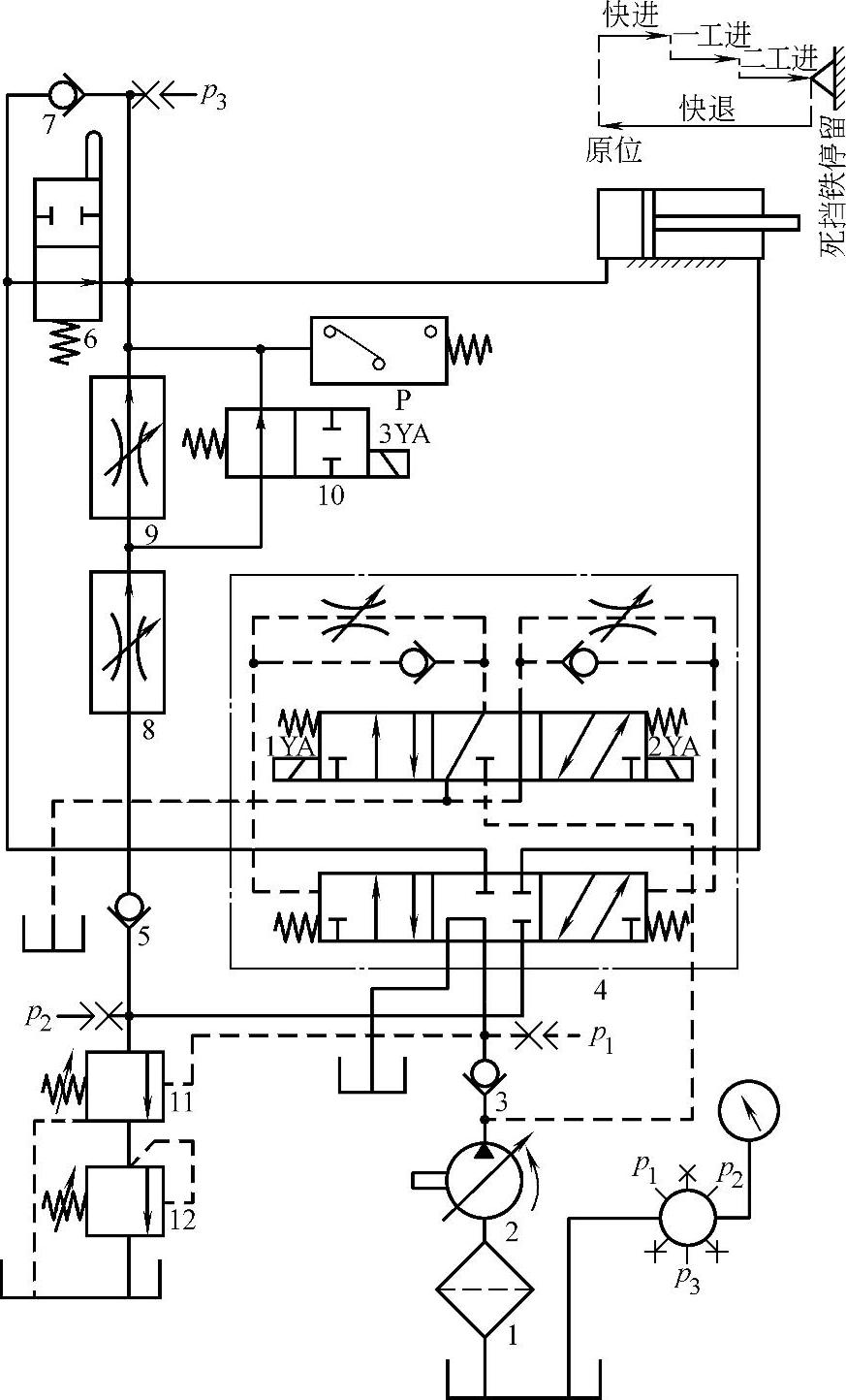

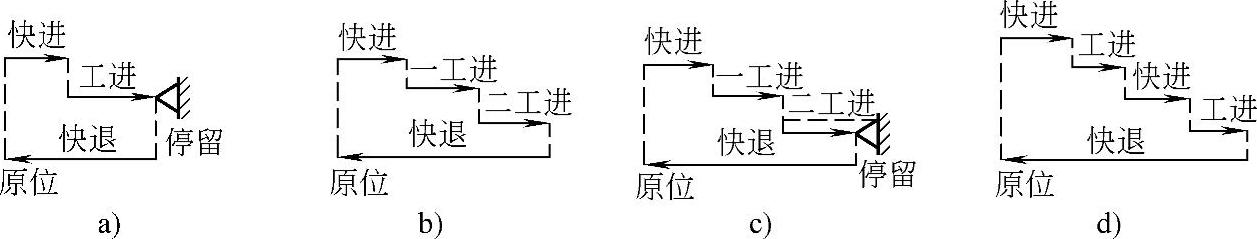

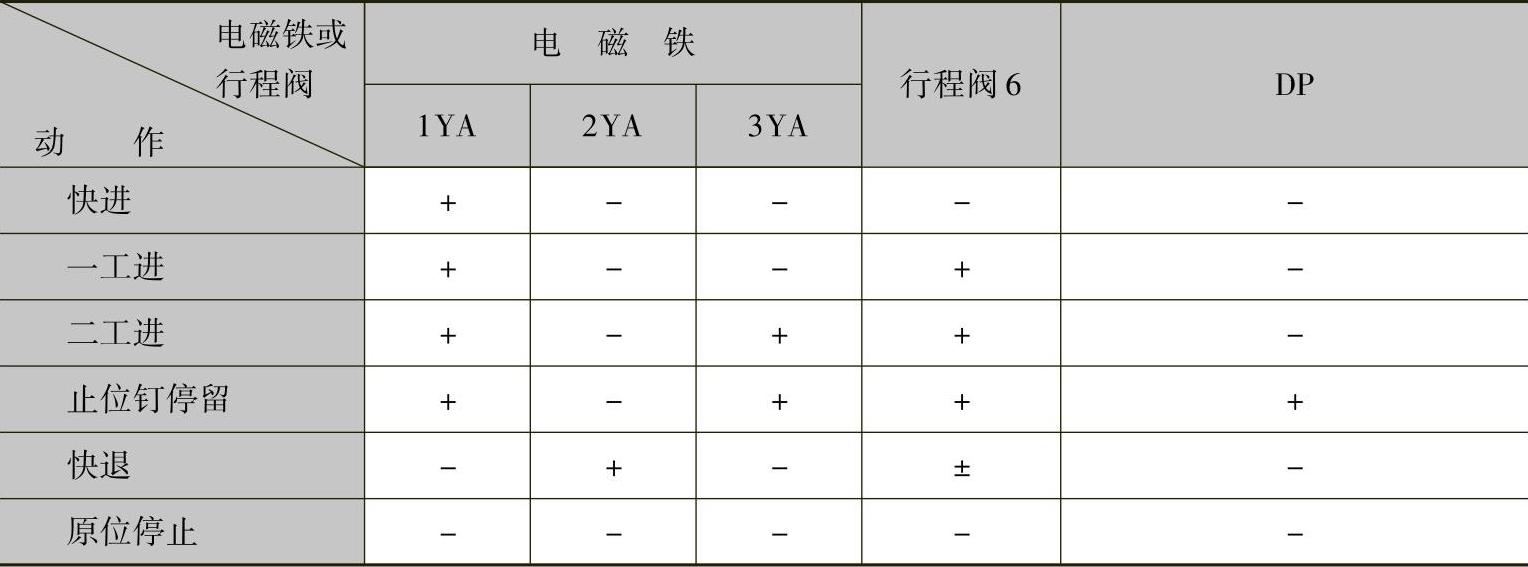

图4-135所示为1HY40型动力滑台液压系统图。该滑台进给速度范围为0.0125~0.50m/min,最大运动速度为8.0m/min,最大进给力为2×104N,并可实现多种工作循环,如图4-136所示。实现各种自动工作循环,是由挡铁直接压行程阀换位,或碰行程开关控制电磁换向阀的通电顺序实现的。在阅读和分析液压系统图时,可参阅电磁铁和行程阀动作顺序表4-15。

2.工作原理

(1)快速前进 按下起动按钮,电磁铁1YA通电,电液换向阀4的先导阀左位接入系统,液动换向阀在控制压力油作用下将左位接入系统工作,其油路为

进油路:过滤器1→变量泵2→单向阀3→阀4的液动阀5→行程阀6→液压缸左腔

回油路:液压缸右腔→阀4的液动阀→单向阀5→行程阀6→液压缸左腔

这时由于负载较小,液压系统的工作压力较低,于是液控顺序阀11处于关闭状态。液压缸左右两腔都通压力油而形成差动联接,同时限压式变量泵2在低压下输出流量为最大,滑台快速前进。

图4-135 1HY40型动力滑台液压系统

图4-136 动力滑台工作循环图

(2)第一次工作进给 当滑台快速前进到预定位置时,挡块压下行程阀6而切断快进油路。此时电磁铁1YA继续通电,控制油路不变,阀4的左位仍接入系统工作,液压油只能经调速阀8和二位二通电磁阀10而进入液压缸左腔。相应系统压力升高,液控顺序阀11打开,这样就使滑台切换为第一次工作进给运动。其油路为

表4-15 电磁铁和行程阀动作顺序表

注:“+”表示通电或压下行程阀,“-”表示断电或松开行程阀。

进油路:过滤器1→变量泵2→单向阀3→阀4的液动阀→调速阀8→换向阀10→液压缸左腔

回油路:液压缸右腔→阀4的液动阀→液控顺序阀11→背压阀12→油箱

因为工作进给时系统压力升高,所以变量泵2的输油量便自动减小,以适应工作进给的需要,进给量的大小由调速阀8调节。

(3)第二次工作进给 第二次工作进给油路与第一次工作进给油路基本相同。不同之处是当第一次工作进给到预定位置时,滑台上的挡铁压下相应的电气行程开关(图中未画出),发出电信号使电磁铁3YA通电,换向阀10的右位接入系统。这时压力油须经调速阀8和9进入液压缸左腔。回油路与第一次工作进给完全相同。因调速阀9调节的通流面积比调速阀8小,故滑台由一次工进速度切换为二次工进速度,进给量的大小由调速阀9调节。

(4)止位钉停留 当滑台第二次工作进给终了碰到止位钉(可调节滑台行程的螺钉)后即停止前进。这时液压缸左腔压力升高,当压力升高到压力继电器DP的开启压力时,压力继电器动作发出电信号给时间继电器,其停留时间由时间继电器控制。设置止位钉可提高滑台工作进给终点的位置精度。

(5)快速退回 滑台停留结束,时间继电器发出电信号,使电磁铁1YA、3YA断电和2YA通电,阀4的先导阀右位接入系统,液动换向阀在控制压力油作用下将右位接入系统工作。其油路为

进油路:过滤器1→变量泵2→单向阀3→阀4的液动阀→液压缸右腔

回油路:液压缸左腔→单向阀7→阀4的液动阀→油箱

因滑台返回时为空载,系统压力低,变量泵的流量又自动恢复到最大值,故滑台快速退回。

(6)原位停止 当滑台快速退回到其原始位置时,挡块压下原位行程开关(图中未画出)而发出电信号,使电磁铁2YA断电。阀4的先导阀和液动阀都回到中位,液压缸两腔油路被封闭,滑台被锁紧在起始位置上。至此,全部电磁铁均断电。变量泵2输出的液压油经单向阀3和阀4的液动阀中位回油箱,实现低压卸荷。单向阀3的作用是滑台在原位停止时,控制油路仍保持一定压力,以保证阀4的先导阀电磁铁通电时液动阀能起动换向。

3.系统的特点

由以上分析可知,该液压系统主要采用了下列基本回路:限压式变量泵和调速阀的联合调速回路;差动连接的快速回路;电液换向阀的换向回路;行程阀和电磁阀的速度换接回路;串联调速阀的二次进给回路。这些基本回路决定了系统的主要性能,其特点如下:

1)采用限压式变量泵,快进转换成工进后,无溢流功率损失,系统的效率较高。又因采用差动连接的快速回路,使能量的利用更为经济合理。

2)采用调速阀进油路节流调速回路,保证稳定的低速进给运动,较好的速度刚性和较大的调速范围,且在回油路上设置背压阀改善了滑台运动的平稳性。

3)采用电液换向阀的换向回路,换向平稳,无冲击。

4)采用行程阀和液控顺序阀实现快进与工作进给的速度切换,换速平稳,动作可靠,且切换位置精度高。采用两个串联的调速阀及用行程开关控制电磁换向阀实现两种工进速度的转换,由于进给速度较低,完全能保证切换精度和平稳性的要求。

5)采用压力继电器与止位钉控制的顺序动作,使滑台反向退回方便可靠,止位钉的采用不仅能提高进给位置精度,还扩大了滑台工艺使用范围,更适用于刮端面、锪孔、镗钻阶台孔等工序的加工。

有关机械基础:高级的文章

概述由液压缸驱动的动力滑台称为液压动力滑台。YT4543 型动力滑台是组合机床上用以实现进给运动的通用部件。图7.1 是YT4543 型动力滑台液压系统原理图。YT4543 型动力滑台液压系统工作原理下面以二次工进带死挡铁停留的自动工作循环为例,说明系统的工作原理。......

2023-06-18

图1-4典型液压系统的结构1—油箱;2—过滤器;3—液压泵;4—溢流阀;5—节流阀;6—换向阀; 7—油管;8—液压缸;9—工作台。常见的动力元件有液压泵和空气压缩机。在该液压系统中,电动机(原动机)带动液压泵3旋转,液压泵经过滤器2从油箱1中吸油。被液压泵施加压力后液压油经油管向上送至系统参与工作。油管7的作用则是约束液压油的流动,连接各个器件,组成完整的系统。......

2023-06-25

图2-1 液压泵工作原理图1—偏心轮 2—柱塞 3—缸体 4—弹簧 5、6—单向阀1.液压泵的工作原理液压泵都是依靠密封容积变化的原理来进行工作的,故一般称为容积式液压泵。图2-1所示为单柱塞液压泵的工作原理图。这是容积式液压泵的基本特性。液压泵的结构原理不同,其配油机构也不相同,如图2-1中的单向阀5、6就是配油机构。这是容积式液压泵能够吸入油液的外部条件。......

2023-06-15

图2.1单柱塞泵工作原理1—凸轮;2—柱塞;3—弹簧;4—缸体;5、6—单向阀图2.1 为单柱塞泵的工作原理图。总的来看,液压泵的工作原理可归纳为:①液压泵是靠一个或数个密封油腔容积的周期变化来进行工作的,所以称为容积式泵。不同形式泵的配流装置虽然结构形式各不相同,但所起作用相同,并且在容积式泵中是必不可少的。所以油液表面的大气压力是保证容积式泵正常工作的必要外部条件。......

2023-06-18

过滤器的作用是使液压系统的液压油保持清洁,以保证液压系统的正常工作和延长液压元件的使用寿命。带螺纹的滤芯装在顶盖上,并用壳体封闭,液压油进入滤图4-89 网式过滤器图4-90 线隙式过滤器芯的外部,过滤后的液压油从滤芯中间经顶盖流出。......

2023-06-25

YT4543型组合机床液压动力滑台可实现多种不同的工作循环。图5.85YT4543型液压动力滑台及工作循环图1)YT4543动力滑台液压系统工作原理YT4543动力滑台液压系统图如图5.86所示。3)YT4543动力滑台液压系统的特点调速回路采用了由限压式变量泵和调速阀的容积节流调速回路,调速阀放在进油路上,保证了稳定的低速运动,有较好的速度刚性和较大的调速范围。......

2023-06-24

液压传动的工作原理可以用一个液压千斤顶的动作来说明。图1-1 液压千斤顶工作原理图1—杠杆手柄 2—小液压缸 3—小活塞 4、7—单向阀 5—吸油管 6、10—管道 8—大活塞 9—大液压缸 11—截止阀 12—油箱图1-1所示为液压千斤顶的工作原理图。通过对上面液压千斤顶工作过程的分析,可以了解液压传动的基本工作原理。液压传动是利用有压力的油液作为传递动力的工作介质。......

2023-06-15

刀具工作角度即动态角度,是刀具去掉假设条件后的角度,它是刀具工作中真正起作用的角度。(一)考虑进给运动时的工作角度1.横车如图1-9所示,考虑横向进给运动后,应以合成运动为基准建立坐标系即动态参考系,由工作基面pre、工作切削平面pse、工作正交平面poe组成。图1-12安装偏斜时的工作角度......

2023-06-23

相关推荐