在液压系统中,起控制执行元件的起动、停止及换向作用的回路,称为液压方向控制回路。目前自动化程度越来越高,换向回路应用更为广泛。常采用机液动换向阀的换向回路来达到上述要求。图4-113所示为液压锁锁紧回路。采用液压锁的锁紧回路,回路中的换向阀应能使液控单向阀的控制油路卸荷,否则不起锁紧作用。所以换向阀采用H型或Y型中位机能,以保证换向阀中位接入回路时,液压锁能立即关闭,活塞停止运动并锁紧。......

2023-06-25

液压压力控制回路主要是利用压力控制阀来控制系统压力,如实现卸荷、减压、增压、顺序动作等以满足工作机构的力或力矩的要求。

1.液压调压回路

调压回路是控制液压系统的压力,使系统的压力不超过某个数值,或在工作机构的运动过程中实现各个阶段的不同压力。

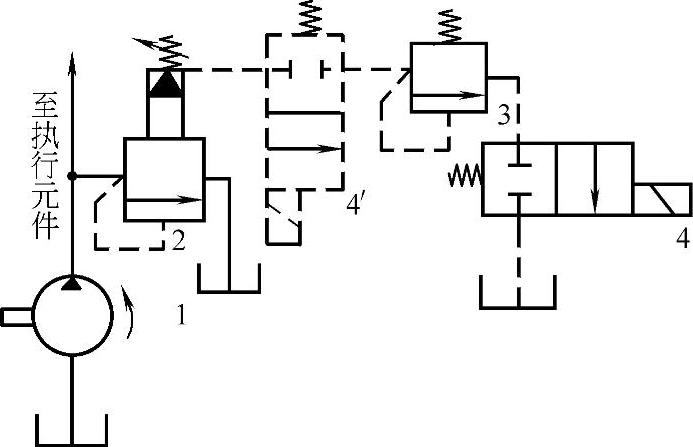

图4-105 液压二级调压回路

1—液压泵 2—先导式溢流阀 3—远程调压阀 4—二通电磁阀

图4-105所示为液压二级调压回路(图中点划线所示阀4′是阀4的另一种安装位置)。当二位二通电磁阀4未通电时,远程调压阀3出油口被阀4关闭,先导式溢流阀2的远程控制口被关闭,液压泵1出口压力由阀2的调整压力决定。当阀4通电时,阀3的出油口与油箱相通,这时泵的出口压力就由阀3调定。阀3的调定压力应低于阀2的调定压力,否则阀3将不起作用,如将阀4设置在图中点划线位置,在阀4′未通电时从阀4′到阀3间的油路内没有压力油,阀4′通电时,阀2远程控制口处的瞬时压力由其调定压力下降到几乎为零再升到阀3的调定压力。导致产生较大的液压冲击。如用阀4设置在图中粗划线位置,不会产生过大的液压冲击。

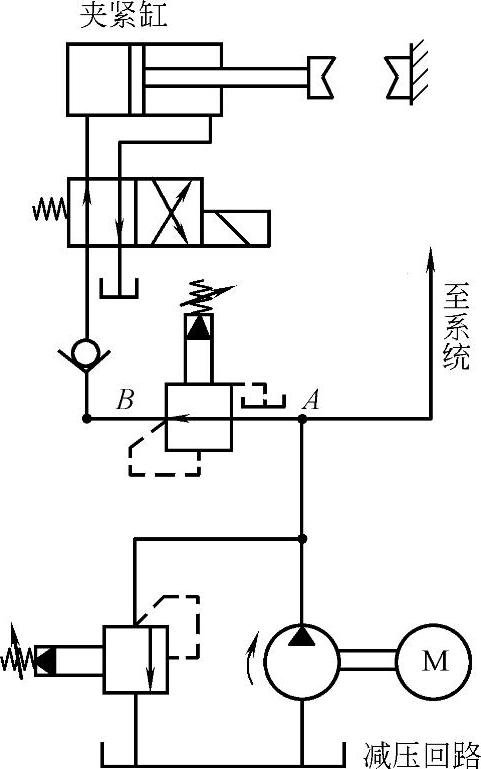

2.液压减压回路

减压回路用于使液压系统的分支油路具有较低压力或使压力稳定。图4-106是夹紧机构中常用的液压减压回路。回路中串联一个减压阀,使夹紧缸能获得较低而又稳定的夹紧力。图中单向阀的作用是当主系统压力下降到低于减压阀调定压力时,防止液压油倒流,起短时保压作用,使夹紧缸的夹紧力在短时间内保持不变。

3.液压卸荷回路

液压系统中的工作机构短时间停止运动时,卸荷回路可使泵卸荷以节省动力损耗,减少液压系统发热,延长泵的寿命。

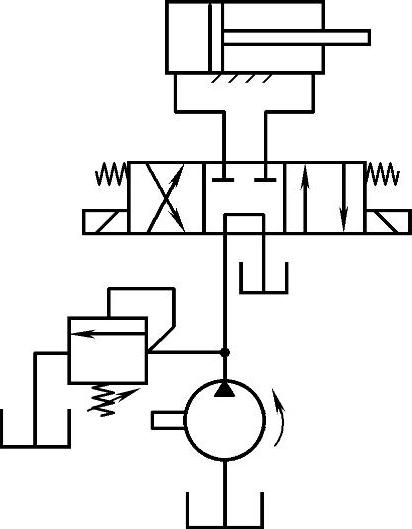

图4-107所示为采用M型(或H型)中位滑阀机能的三位四通换向阀来实现卸荷的回路。换向阀在中位时可使液压泵输出的液压油直接流回油箱,而实现液压泵的卸荷。对于低压小流量液压泵采用换向阀直接卸荷是一种简单而有效的方法,而高压大流量液压泵在换向阀切换时液压冲击较大。为了减小冲击可将图4-107中的电磁换向阀换成电液换向阀,同时在回油路上设置背压阀,以保证泵卸荷时仍能保持控制油路必须的起动压力。

图4-106 液压减压回路

图4-107 用换向阀的液压卸荷回路

4.液压平衡回路

在液压系统中,为了防止活塞和运动部件因自重而下落,或因载荷突然减小时产生突然前进,可以在活塞下移时的回路上设置平衡阀或液控单向阀。图4-108为用单向顺序阀(平衡阀)组成的平衡回路,单向顺序阀的调定压力应稍大于因运动部件自重在液压缸下腔形成的压力。当液压缸不工作时,单向顺序阀关闭,运动部件不会自行下滑。当液压缸上腔通压力油使液压缸下腔背压力大于顺序阀的调定压力时,顺序阀打开,因运动部件自重得到平衡而不会产生超速下降现象。当压力油经单向阀进入液压缸下腔时,活塞上行。此回路适用于运动部件重量不很大的系统。

有关机械基础:高级的文章

在液压系统中,起控制执行元件的起动、停止及换向作用的回路,称为液压方向控制回路。目前自动化程度越来越高,换向回路应用更为广泛。常采用机液动换向阀的换向回路来达到上述要求。图4-113所示为液压锁锁紧回路。采用液压锁的锁紧回路,回路中的换向阀应能使液控单向阀的控制油路卸荷,否则不起锁紧作用。所以换向阀采用H型或Y型中位机能,以保证换向阀中位接入回路时,液压锁能立即关闭,活塞停止运动并锁紧。......

2023-06-25

液压压力控制阀是控制液压系统的压力或利用压力变化作为信号来控制其他元件动作的阀类。当工作机构快速运动时,泵输出的液压油全部进入液压缸,进口压力稍降,滑阀3失去平衡,借助于弹簧力而下降,直至阀口关闭。由于液压油流经阻尼孔L时产生压力降,因而B腔的压力p2低于A腔的压力,使主阀1两端产生压力差。因此较高压力和流量的压力控制阀一般做成先导式的。当进口压力未达到顺序阀的预调压力时,阀关闭。......

2023-06-25

蝶式大包回转台相比直臂式回转台,其优点是可以单臂独立升降,准确地控制大包位置,也就是准确地控制大包长水口在中包中的位置,以保证浇注过程中钢液对位准确,提高板坯质量。在新近设计、建造的连铸机和高档连铸机中,蝶式回转台已成为基本配置。......

2023-06-15

定宽压力机入口夹送辊和出口夹送辊与定宽压力机前辊道配合用于精确传送带钢坯料进入和通过定宽压力机挤压室,实现锤头对坯料的逐段挤压。而夹送辊直接与高温的红热钢坯接触,水汽很大,且侧压时产生很大的振动,苛刻的工况条件,对液压伺服系统造成很大的冲击,容易引起系统的故障。这要求设备维护人员能够准确及时地判断和排除液压伺服系统发生的故障。定宽压力机入口夹送辊液压回路原理如图9-13所示。......

2023-06-15

液压速度控制回路是控制液压系统中执行元件的运动速度和速度切换的回路。在定量泵供油的液压系统中,用流量阀对执行元件的运动速度进行调节,这种回路称节流调速回路。利用这种压力的上升变化,可使压力继电器发出电信号,对系统下一步动作实现控制,而回油路节流调速回路中,液压缸进油腔的压力等于溢流阀的调定压力,没有压力变化,不易实现压力控制。......

2023-06-25

图6-1 调压回路1)调压回路的作用是:用来控制系统的工作压力,使它不超过某一预先调定的数值,或者使工作机构在运动过程各个阶段中具有不同的压力。液压系统由定量泵、溢流阀和节流阀组成节流调速回路,调速回路工作时溢流阀处于开启溢流状态,溢流阀用来调定液压泵的工作压力。将远程调压阀2接在先导式溢流阀1的控制油口上,液压泵的压力即可由远程调压阀2进行远程调节。图6-4所示为比例调压回路。......

2023-06-15

图8-21 板坯连铸结晶器水口结构图8-22 结晶器宽面压紧力调整宽面压紧力调整液压控制回路 结晶器宽面压紧力调整液压控制回路如图8-23所示。图8-23 结晶器宽面压紧力调整液压控制回路1、2—电磁减压阀 3、4—电磁阀 5—减压阀在线调宽时,电磁阀4断电关闭回油,电磁阀3处于右侧工位,液压油通过电磁阀3经过电磁减压阀1、2分别进入上部和下部夹紧液压缸。为了确保正常生产过程中结晶器锁紧,顶升液压缸需始终泄压。......

2023-06-15

卷筒是卷取机的核心设备,通过卷筒,将从轧机出来的板带卷成钢卷并卸载到输出辊道上,卷筒的转速及其在不同阶段的膨胀与收缩是卷筒控制的关键。带钢到来之前,伺服阀1和位置传感器配合使用,控制液压缸芯轴处在预膨胀位置。钢带尾部进入卷取机后,芯轴停止转动,卸卷小车提升托起钢卷后,芯轴液压缸缩回,芯轴缩小,使得钢卷内圈同芯轴分离。......

2023-06-15

相关推荐