齿轮泵的结构齿轮泵总体采用由后端盖、泵体和前端盖组成的三片分离式结构。容积变小时,困油区的油液受到挤压,压力急剧升高,从缝隙里强行挤出一部分,使齿轮轴承受到很大的附加载荷,从而会降低其寿命,并产生功率损失,使油温升高。图2.6齿轮泵的困油现象为消除困油,常在端盖上开两个卸荷槽。因此,在泵的结构上要采取消除或减少径向不平衡力的措施。图2.7齿轮泵的径向压力分布图2.8齿轮泵径向力的平衡1,2—压力平衡槽......

2023-06-18

齿轮泵有两种结构形式,外啮合齿轮泵和内啮合齿轮泵。外啮合齿轮泵结构简单,成本低,抗污及自吸性好,因此广泛应用于低压系统。

图4-2 外啮合齿轮泵工作原理图

1.齿轮泵的工作原理和结构

(1)外啮合齿轮泵的工作原理 如图4-2所示,在泵体内有一对外啮合齿轮,齿轮两端面靠盖板密封。这样泵体、盖板和齿轮的各个齿槽就形成多个密封工作腔,同时轮齿啮合线又将左右两腔隔开,形成吸、压油腔。当齿轮按图4-2所示方向旋转时,右侧吸油腔的轮齿相继脱开,使其密封工作容积不断增大,形成一定真空,在大气压作用下从油箱吸进油液。随着齿轮的旋转齿槽内的油液被带到左侧压油腔,压油腔内的轮齿不断进入啮合,使其密封容积不断缩小,油液被挤出。当齿轮连续旋转,齿轮泵就不断地吸油和压油。

CB-B型外啮合齿轮泵的结构如图4-3所示,它采用了三片式结构,即前盖板5、泵体4、后盖板1。一对齿数相同,宽度与泵体相等互相啮合的齿轮装在泵体4内,两齿轮分别用键联接在由滚针轴承支承的主动轴7和从动轴9上,盖板与泵体用定位销和螺钉固紧。为使齿轮能转动,齿轮的厚度略比泵体薄些。为了防止油从泵体和盖板间泄漏到泵外,并减小压紧螺钉的拉力,在泵体两侧的端面上开有油封卸荷槽d,使渗入泵体和盖板间的压力油引入吸油腔。从压油腔泄漏到滚针轴承端部的压力油可通过泄油通道a、b、c流回吸油腔,以保证冷油循环润滑轴承。

图4-3 CB-B型外啮合齿轮泵

1—后盖板 2—螺钉 3—齿轮 4—泵体 5—前盖板 6—密封圈 7—主动轴 8—定位销 9—从动轴 10—滚针轴承 11—堵头

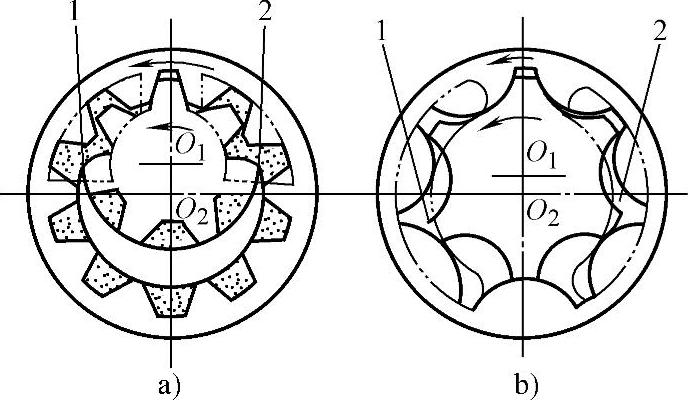

图4-4 内啮合齿轮泵的工作原理

a)渐开线齿形 b)摆线齿形

1—吸油腔 2—压油腔

(2)内啮合齿轮泵的工作原理 如图4-4所示,它有渐开线齿形和摆线齿形两种。在渐开线齿形内啮合齿轮泵中,小齿轮和内齿轮之间要装一块月牙形隔板,把吸油腔和压油腔隔开(图4-4a)。当小齿轮按图示方向旋转时,内齿轮也以相同方向旋转,图中左半部轮齿脱开啮合的地方,齿间容积逐渐扩大,形成局部真空。液体在大气压力作用下,进入吸油腔,填满各齿间即为吸油;而在图中右半部轮齿进入啮合的地方,齿间容积逐渐缩小,油液被挤压出去即为压油。

摆线齿形内啮合齿轮泵又称摆线转子泵,此泵小齿轮和内齿轮只相差一齿,因此不需设置隔板(图4-4b)。由于两齿轮是多齿啮合,这就形成了若干个密封容积。当小齿轮按图示方向旋转时,带动内齿轮同向旋转,图中左半部轮齿退出啮合容积增大而吸油,右半部轮齿进入啮合容积缩小而压油。

内啮合齿轮泵结构紧凑,尺寸小,重量轻,运转平稳,噪声小,在高转速下工作时有较高的容积效率。内啮合齿轮泵的缺点是齿形复杂,加工困难,价格较贵。

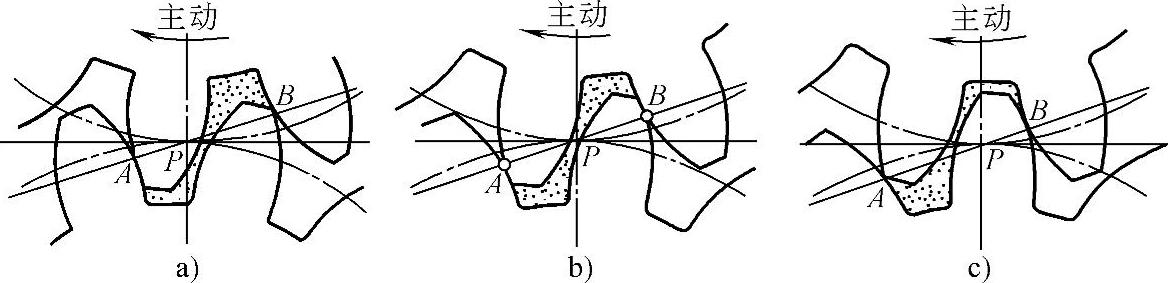

(3)齿轮泵的困油现象 为了保证齿轮泵工作平稳,齿轮啮合的重叠系数ε必大于1,当前一对齿尚未退出啮合时,后一对齿已经进入啮合,这样就会出现两对轮齿同时啮合的瞬间。此时在两对轮齿啮合线和盖板之间便形成一个封闭腔,油液就被困在其中(图4-5a),称为困油现象。这个封闭容积随着齿轮的转动而逐渐减小,到两啮合点A、B处于节点两侧的对称位置时(图4-5b),封闭容积为最小。齿轮再继续转动时,封闭容积又逐渐增大,直到图4-5c位置时,容积变为最大。在封闭容积减小时,被困油液受到挤压,压力急剧增高,作用于齿轮、轴、轴承和联接螺钉等零件上,使这些零件受到很大的附加载荷。同时被挤压的油从一切可能泄漏的缝隙中挤出,造成功率损失,使油液发热等。当封闭容积增大时,由于没有油液补充,因此形成局部真空,使溶于油液中的空气分离出来,加速油液汽化,形成气泡,引起噪声、振动和气蚀。这种困油现象极为严重地影响着泵的工作平稳性和使用寿命。

图4-5 齿轮泵的困油现象

为了消除困油现象所造成的危害,CB-B型齿轮泵在齿轮两侧的前后盖板上铣出两个困油卸荷凹槽,卸荷槽的位置当困油腔由大变小时,能通过卸荷槽与压油腔相通;而当困油腔由小变大时,能通过另一卸荷槽与吸油腔相通。两卸荷槽之间的距离,必须保证在任何时候都不能使压油腔和吸油腔互通。

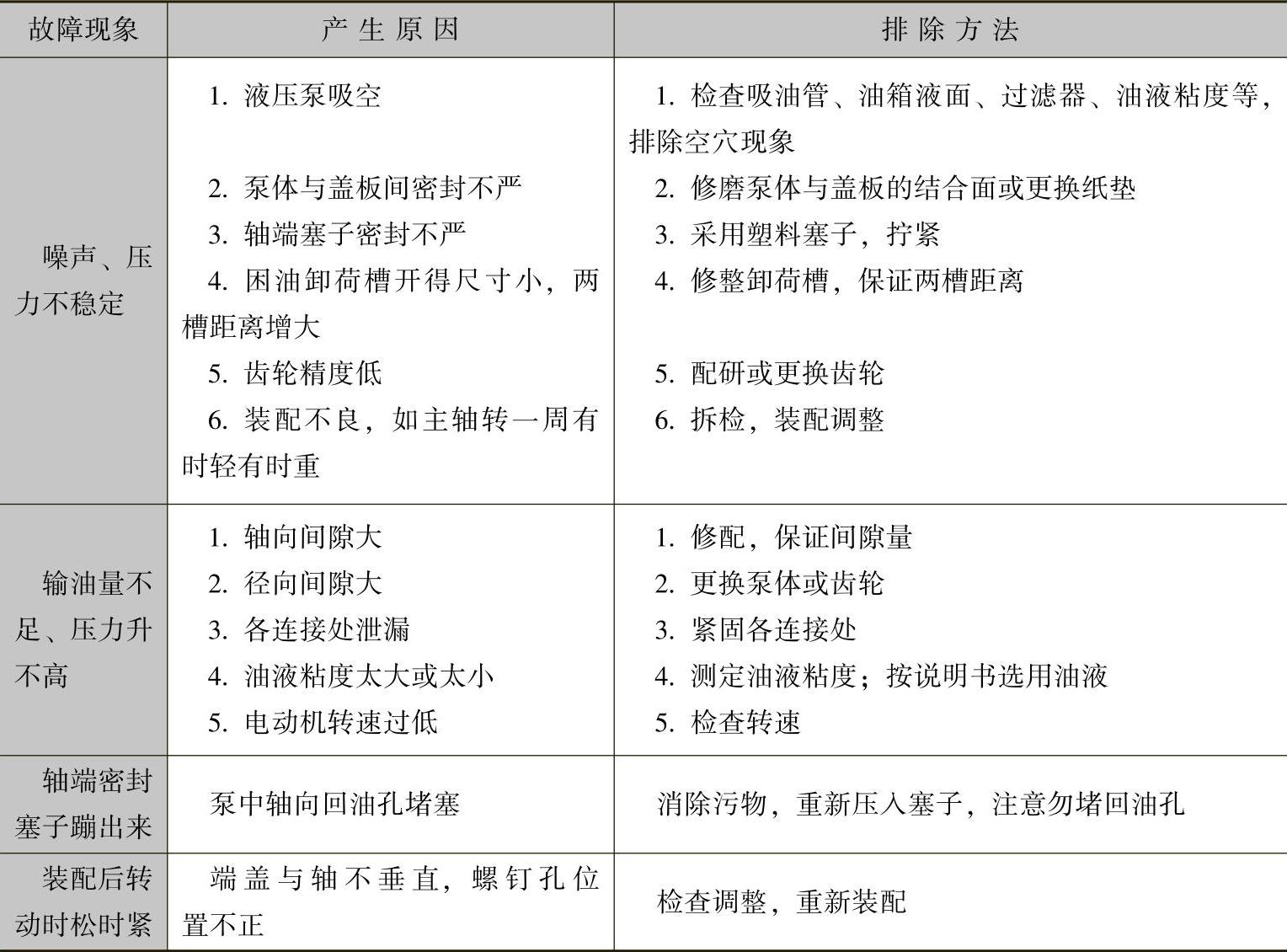

2.齿轮泵常见故障及排除方法

齿轮泵常见故障及排除方法见表4-4。

表4-4 齿轮泵常见故障及排除方法

有关机械基础:高级的文章

齿轮泵的结构齿轮泵总体采用由后端盖、泵体和前端盖组成的三片分离式结构。容积变小时,困油区的油液受到挤压,压力急剧升高,从缝隙里强行挤出一部分,使齿轮轴承受到很大的附加载荷,从而会降低其寿命,并产生功率损失,使油温升高。图2.6齿轮泵的困油现象为消除困油,常在端盖上开两个卸荷槽。因此,在泵的结构上要采取消除或减少径向不平衡力的措施。图2.7齿轮泵的径向压力分布图2.8齿轮泵径向力的平衡1,2—压力平衡槽......

2023-06-18

高压齿轮泵主要是针对上述问题采取了改进措施,如尽量减小径向不平衡力和提高轴与轴承的刚度;对泄漏量最大的端面间隙,采用了自动补偿装置等。它是将泵的出口液压油引入到齿轮轴上浮动轴套1的外侧A腔。这种结构采取一定措施后,易使侧板外侧面的压力分布大体上和齿轮3侧面的压力分布相适应。......

2023-06-15

齿轮泵的工作原理如图2-5所示,它是分离三片式结构,三片是指泵盖4、8和泵体7。随着齿轮的旋转,吸入齿间的油液被带到另一侧,进入压油腔。当齿轮泵的主动齿轮由电动机带动不断旋转时,轮齿脱开啮合的一侧由于密封容积变大则不断从油箱中吸油,轮齿进入啮合的一侧由于密封容积减小则不断地排油,这就是齿轮泵的工作原理。......

2023-06-15

说明:1.工艺分析如图10-55a所示为桥形卡箍,外形为弓形的卡箍件,材料为高强度钢板,形状比较复杂,成形工艺性差。经分析采用多工位级进模进行生产,工序安排及排样如图10-55b所示,先冲出导正销孔,后序采用导正销孔为带料的精定位,该制件在成形过程中伸缩变形较大,因此在工位②及工位④冲切出带料的伸缩载体,能很好地使带料与载体在成形中平直、稳定。图10-55 桥形卡箍(续)b)排样图......

2023-06-26

图5-27 变送器结构框图变送器按测量参数可分为温度、温差、压力、差压、流量、物位等变送器。同样变送器经A-D转换器可与微机接口。表5-12 常见压力传感器差压/压力变送器的作用就是把Δp/p变成4~20mA的直流信号,供显示/控制仪表工作。图5-29为霍尔压力变送器的工作原理简图,矩形半导体薄片垂直置于磁场中,A、B端通入恒定直流。霍尔压力变送器的测量范围见表5-13。......

2023-06-29

工程采用全焊钢结构,所用钢材全部国产化。钢材从8~140mm(铸钢)共有19个规格。柱脚结构复杂,内部筋板要求全焊透,焊缝纵横交错,施工场地狭窄,控制焊接应力和焊接变形难度很大。“鸟巢”钢结构所有作用力全部由31万米焊缝承担,作为影响结构体系安全的焊接工序质量要求之高是显而易见的。1)桁架柱板厚为20~110mm,材质采用Q345D、Q345GJD、Q460E、铸钢GS-20Mn5V。图16-2 “鸟巢”内景及部分焊缝a)内景 b)、c)部分焊缝......

2023-07-02

所以阶梯轴应用较广泛。轴颈的直径必须符合轴承的孔径。图2-50 阶梯轴的结构1—轴承盖 2—轴承 3—轴 4—齿轮 5—套筒 6—半联轴器表2-5 标准直径 3.确定阶梯轴结构应考虑的几个问题1)轴上零件的周向固定是为了传递转矩时防止零件与轴产生相对转动。常用的周向固定方法有键联接、花键联接、销联接和轴与零件的过盈配合等。图2-51 轴的结构工艺要求a)砂轮越程槽 b)螺纹退刀槽 c)键槽的布置 d)装配倒角......

2023-06-25

内燃机电动混合列车有一个典型的串联型混合结构,但是对于汽车,这种结构就会因为增加了储能元素而变得复杂一些。在图2-8所示的原理图中,介绍了另一种快速储能技术用于制动能量回收的实例。本章参考文献[ELK 07]中的ECCE Bank试验台采用了串联结构,可以测试不同类型的发电机、不同类型的电驱动器,以及蓄电池、超级电容器、飞轮储能等的性能。图2-8 带有燃料电池和超级电容器的串联混合动力结构......

2023-06-22

相关推荐