图4-33 螺纹轴制定加工工艺1)确定装夹方案。因工件长度较短,可用自定心卡盘直接夹紧工件外圆左端,工件伸出卡盘110mm,将工件右端面中心设置为工件零点,作为加工测量及编程的基准点。③进行切槽加工。因工件SR20mm的圆球要求过象限切削,为防止刀具与工件轮廓发生干涉,车刀副偏角不能太小。数控加工程序如下:......

2023-06-26

1.概述

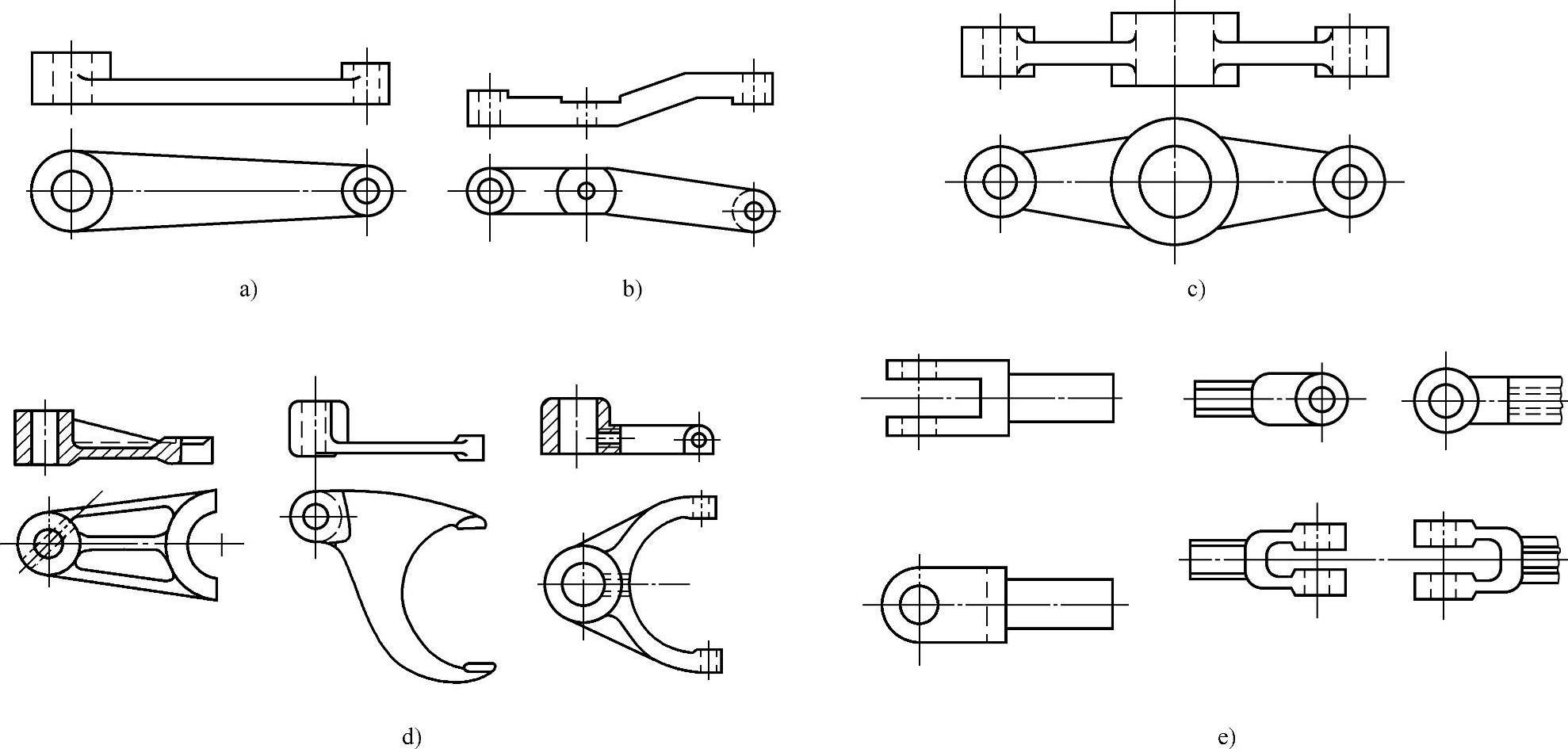

连杆类零件和叉类零件广泛用于轻工机械,纺织机械,内燃机及切削机床中。杆类零件包括:连杆(图3-67a、b、c)和手柄。它用于机器及仪器中传递摆动或回转运动。叉类零件包括:拨叉(图3-67d)、铰链叉架(图3-67e)。在机床变速箱中,拨叉用来改变轴上滑移齿轮或离合器的位置,以达到传动零件的离、合目的。铰链叉架用作机构的联接零件。杆叉类零件为受力零件,一般承受冲击载荷,因此要求其具有一定的强度。

图3-67 杆叉类零件

杆类及叉类零件虽然用途不同,形状尺寸也有差异,但其结构上的共同特点是:形状很不规则,一般为细长杆件,刚性较差,在机械加工安装时应该注意夹紧力作用点的位置,防止产生变形。

杆类及叉类零件上的主要表面是孔,它是零件的设计基准,孔的尺寸精度为IT7~IT10级。主要孔和辅助孔有孔距的要求,两孔轴线要求平行。端面与孔要求垂直。为了提高拔叉的使用寿命,两侧作用面还需淬硬至HR40~50。根据不同的工作条件,杆、叉类零件的毛坯种类一般可选用优质炭素结构钢35,45或40Cr等。毛坯可用锻件或精密铸造的铸件。由于杆类及叉类零件的外形较复杂,自由锻造达不到所需形状,如果在工作中不承受冲击载荷,生产批量也不大,则可以选用灰铸铁或可锻铸铁的铸件毛坯。

2.杆叉类零件的加工工艺过程与工艺分析

为了保证杆类零件上主要孔对辅助孔、端面及槽的位置精度要求,杆类零件的加工工艺过程可以作如下的安排:

(1)杆类零件上各孔端面在同一平面上 先应加工出平面,以它为定位基准,加工主要孔及辅助孔,并保证达到其相互位置的要求。然后以孔为基准,加工其余各加工面。

(2)杆类零件上各孔的端面不在同一平面上 先加工出主要孔及其一个端面,然后加工另一面,最后加工其余的表面。

由于杆类零件的刚性差,容易变形,在设计夹具的夹紧结构时必须注意夹紧点的距离小些,必要时采用辅助支承。

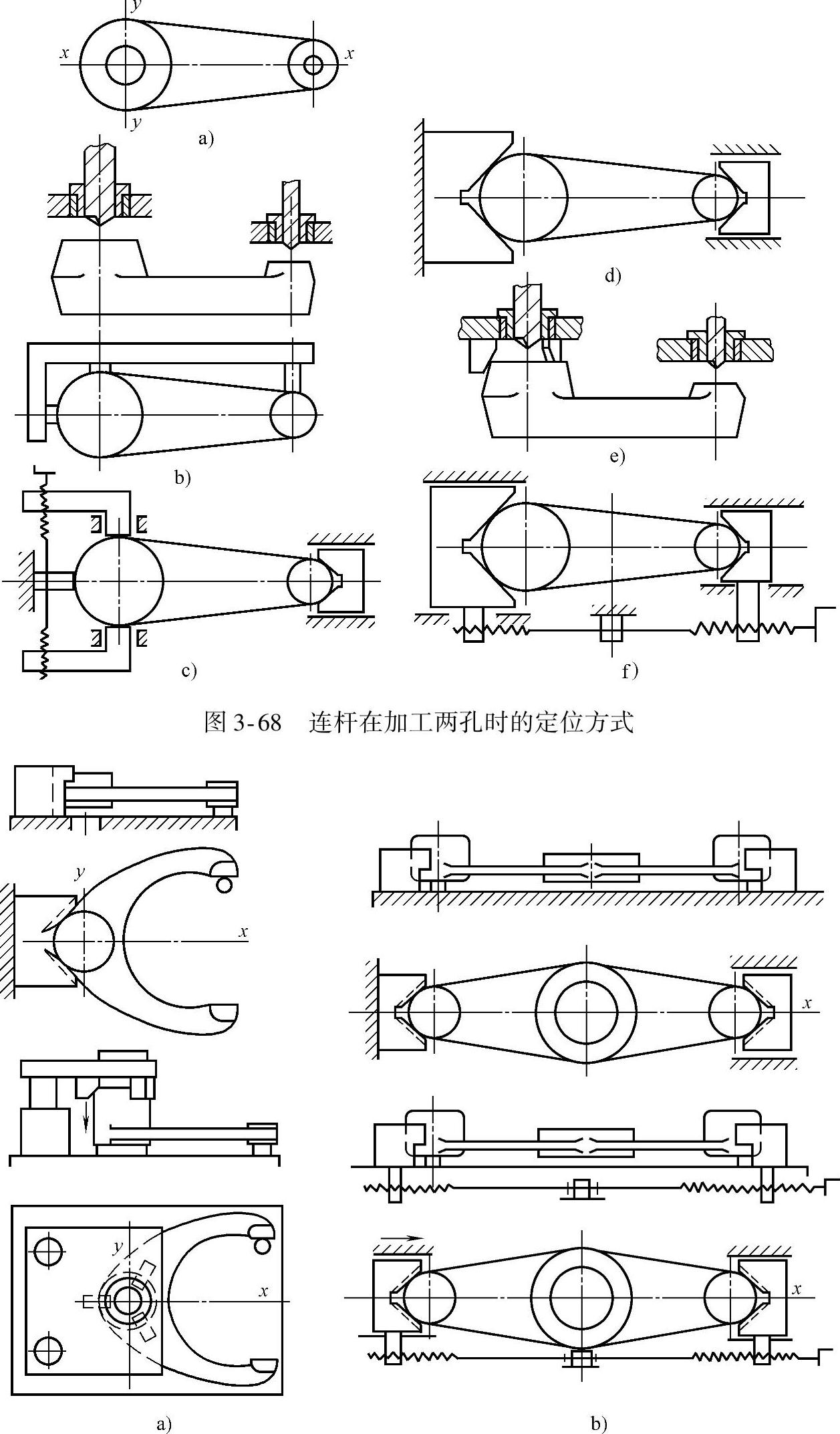

图3-68所示为连杆在加工两孔时的几种定位方式的示意图(其底平面已加工出来)。图b、c、d、e、f分别是五种定位方式,每种定位方式达到的定位精度不同,可以根据工件的技术要求来选择合适的方式。

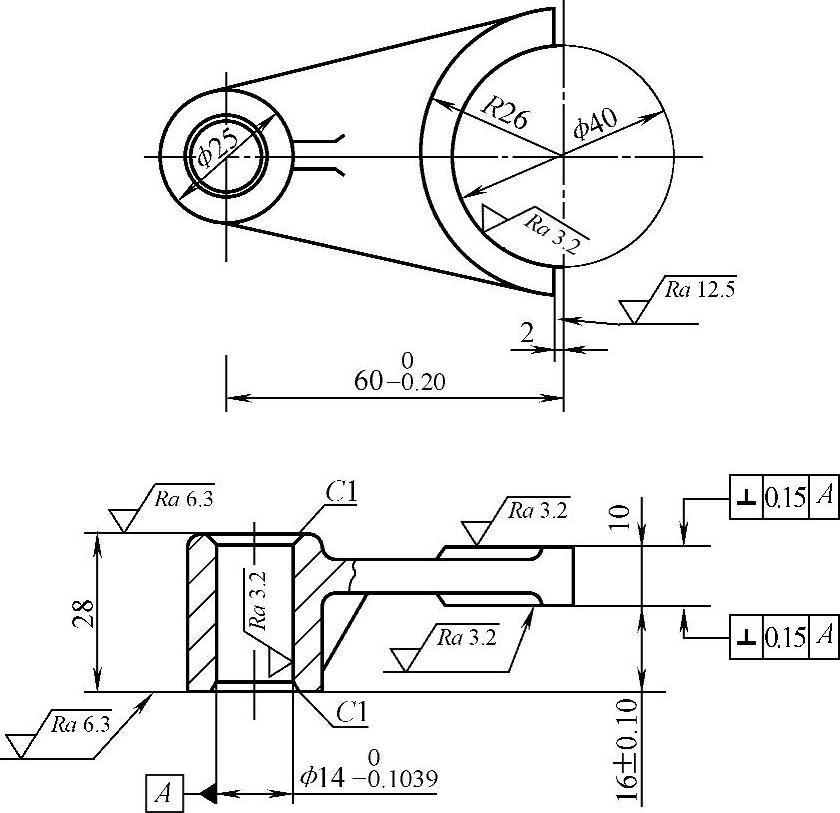

叉类零件的加工工艺与杆类零件有共同之处。有些拨叉的叉口圆弧表面需经加工(接近半圆),为了便于机械加工,可以把两个零件合为一体,孔加工完毕后,在铣床上切断,拨叉孔加工时的定位方式见图3-69。拨叉叉口的两端面由于工作需要淬硬,因此,两端面在半精加工之后需进行热处理,再以主要孔为基准,精磨两端面。使之达到厚度上的尺寸精度及与主要孔轴线垂直的位置要求。

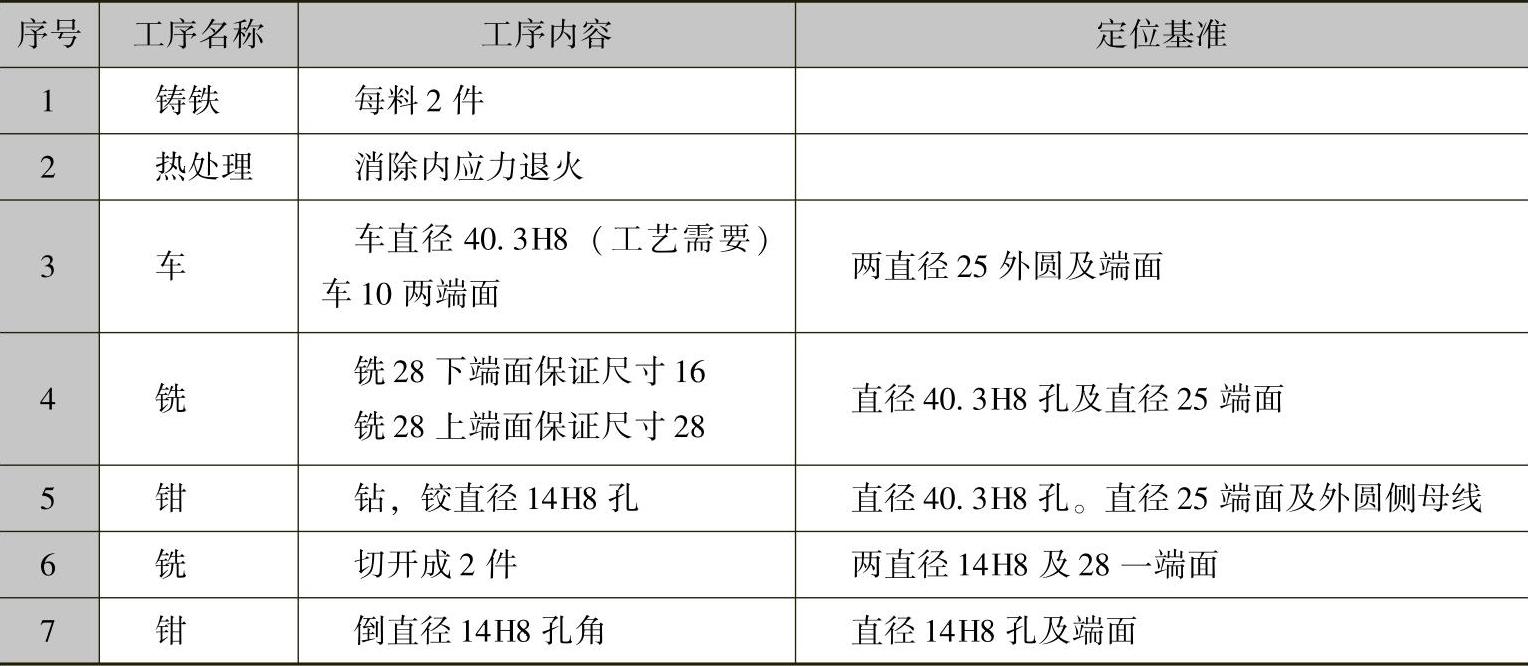

图3-70是机床变速箱中的一拨叉零件,表3-6是根据该零件的技术要求制订的加工工艺过程。

图3-69 拨叉孔加工时的定位方式

图3-70 拨叉零件图

表3-6 拨叉加工工艺过程

有关机械基础:高级的文章

图4-33 螺纹轴制定加工工艺1)确定装夹方案。因工件长度较短,可用自定心卡盘直接夹紧工件外圆左端,工件伸出卡盘110mm,将工件右端面中心设置为工件零点,作为加工测量及编程的基准点。③进行切槽加工。因工件SR20mm的圆球要求过象限切削,为防止刀具与工件轮廓发生干涉,车刀副偏角不能太小。数控加工程序如下:......

2023-06-26

图4-35 轴套类零件零件工艺分析该零件由内、外圆柱面,内、外圆锥面,平面及圆弧等组成,结构形状复杂,加工部位多,非常适合数控车削加工。在图4-47中可以看到两处0.1×45°的倒角,类似这样的小倒角或小圆弧的加工,正是数控车削加工特点的突出体现,这样可使加工表面之间圆滑转接过渡。......

2023-06-26

轴类零件的支承轴颈一般与轴承配合,是轴类零件的主要表面,它影响轴的旋转精度与工作状态,通常对其尺寸精度要求较高,为IT5~IT7级。轴类零件的形状精度主要是指支承轴颈的圆度、圆柱度、一般应将其限制在尺寸公差范围内,对精度要求高的轴,应在图样上标注其形状公差。表面淬火一般放在精加工之前,可保证淬火引起的局部变形在精加工中得到纠正。......

2023-06-25

零件数控车削加工方案的拟订是制订车削工艺规程的重要内容之一,其主要内容包括选择各加工表面的加工方法,安排工序的先后顺序,以及确定刀具的走刀路线等。在数控车床上加工零件,应按工序集中的原则划分工序,安排零件车削加工顺序一般应遵循下列原则。......

2023-06-26

工艺方案的好坏不仅会影响机床效率的发挥,而且将直接影响到零件的加工质量。2)分析被加工零件的图样,明确加工内容及技术要求。在此基础上,确定零件的加工方案,制订数控加工工艺路线。3)加工工序的设计,如选取零件的定位基准、工步的划分、装夹与定位方案确定、选取刀具、确定切削用量等。选取对刀点和换刀点、确定刀具补偿等。6)价格昂贵、加工中不允许报废的关键零件。......

2023-06-25

套类零件在机械中应用很广,其主要起支承或导向作用,在工作中承受径向力或轴向力。套类零件因作用不同,其结构形状、尺寸、技术要求等都有较大差别,因而机械加工工艺也有较大区别。套类零件主要加工面是孔、外圆和端面。套类零件加工的主要工艺问题是保证各表面间位置精度和防止变形。衬套加工工艺过程见表4-14。......

2023-06-29

轮盘类零件的功用和受力情况相差很大,因此毛坯种类也不相同。这类零件孔的精度一般要求较高,孔的表面粗糙度值Ra 为1.6 μm 或更小;外圆的精度一般比孔低,表面粗糙度值比孔大些。一般均选用外圆作粗基准,这是因为多数中小型轮盘类零件在加工前尚未铸出或锻出孔,或虽有毛坯孔,但孔径太小或余量不匀等,无法作粗基准。有些精度要求不高的轮盘类零件,如结构上允许,或选用棒料为毛坯时,可在一次装夹中加工完毕。......

2023-06-29

采用2级精度轴承时,表3-39为轴和外壳孔的形位公差、表3-40为轴肩、外壳孔挡肩及垫圈的形位公差值。表3-41为配合面的表面粗糙度。② 指两轴颈或两外壳孔中点相距300mm时的同轴度。① 见表3-41注1。图3-11 与2级精度轴承相配时,轴颈的形位公差标注法图3-12 与2级精度轴承相配时,外壳孔形位公差的标注图3-13 与2级轴承相配时,垫圈的形位公差的标注......

2023-06-26

相关推荐