图1-61 齿面磨损图1-62 齿面塑性变形2.齿轮的常用材料在设计齿轮传动时,应使轮齿的表面具有较高的抗点蚀、抗磨损、抗胶合及抗塑性变形的能力。载荷平稳的齿轮传动常选用调质钢。4)对于高速、小功率轻载及要求低噪声的场合,常用尼龙、塑料、夹布胶木等非金属材料。......

2023-06-25

1.蜗杆传动的失效形式

蜗杆传动的失效形式与齿轮传动的失效形式类似,有齿面点蚀、齿面胶合、齿面磨损及轮齿折断等。由于蜗杆与蜗轮齿面间的相对滑动速度很大,摩擦也很大,因而主要失效形式是胶合和磨损。轮齿的弯曲疲劳折断很少发生,一般不予考虑。闭式传动易出现胶合,开式传动则易产生磨损。胶合和磨损随齿面间滑动速度及接触应力的增大而加剧。加了防止胶合和减缓磨损,除选用减摩性材料组合和采用适当润滑外,还必须限制接触应力。

2.蜗杆传动的常用材料

蜗杆传动选材时不仅要求具有足够的强度,而且还要求有良好的减摩性、耐磨性和抗胶合的能力。实践表明,较理想的材料组合是淬硬磨削的钢制蜗杆匹配青铜蜗轮。

常用的蜗杆材料是优质碳素钢或合金钢,通常经淬火或渗碳淬火处理,使其齿面硬度高达(45~50)HRC以上,再经磨削加工以减小表面粗糙度值,提高承载能力。

蜗轮或其轮缘多采用青铜材料。锡青铜减摩性及耐磨性好,抗胶合能力强,但价格较高,用于滑动速度vs=(5~25)m/s的蜗杆传动中。铸铝铁青铜力学性能好并耐冲击,价格又较低,但耐磨性及抗胶合能力差,一般用于滑动速度vs=(6~10)m/s的传动中。灰铸铁用于vs≤2m/s的不重要传动中。

3.蜗杆传动的效率和热平衡概念

(1)蜗杆传动的效率 蜗杆传动一般为闭式传动,其总效率包括三部分:轮齿啮合效率、轴承效率和搅油、溅油效率。而总效率主要取决于啮合效率,可按螺旋传动效率进行近似计算。蜗杆传动的总效率公式

η≈tanγ/tan(γ+ρv)

式中 η——蜗杆传动的总效率;

γ——蜗杆导程角(°);

ρv——当量摩擦角(°),取决于蜗杆副材料和滑动速度。

蜗杆传动的总效率η估算值见表1-10。

表1-10 蜗杆传动总效率η

(2)提高蜗杆传动的啮合效率的措施

1)减小摩擦因数。为此可选用减摩性好的材料组合,如蜗轮选用青铜,蜗杆则选用淬硬磨削的钢制材料。此外应尽可能减小表面粗糙度值,以减小摩擦因数。

2)增大蜗杆导程角γ可在一定范围内提高啮合效率,但比较有效的措施是采用多头蜗杆。

3)由于蜗杆传动的效率较低,在工作时便产生大量的热。若散热条件差,热量无法及时散发,引起箱内油温骤升,润滑失效,导致齿面胶合。所以对连续工作或散热条件差的闭式蜗杆传动,必须对其发热量和散热量进行平衡计算,使传动装置的温度保持在许可范围内。

(3)提高蜗杆传动散热能力的措施 在实际生产中,常采用下列措施来提高蜗杆传动的散热能力:

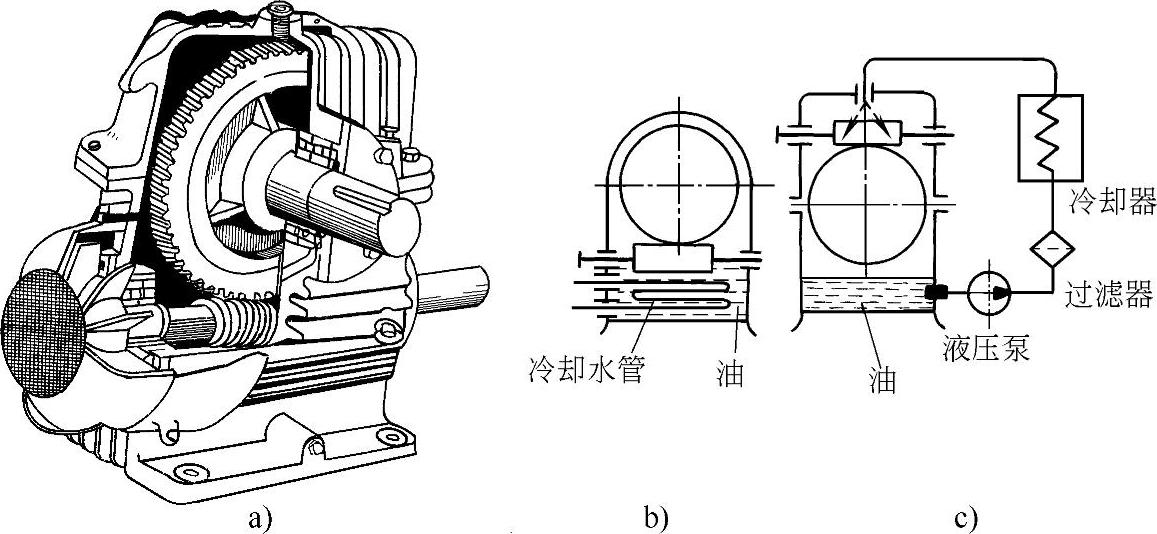

1)在箱体外壁加散热片,以提高散热能力,如图1-72a所示。

2)在蜗杆轴上装置风扇,如图1-72a所示。

3)采用上述方法仍不奏效时,可在箱体油池内装置蛇形冷却水管(图1-72b);也可采用压力喷油循环润滑的方法(图1-72c)。

图1-72 蜗杆传动的散热措施

a)散热措施之一 b)散热措施之二 c)压力喷油循环润滑

有关机械基础:高级的文章

图1-61 齿面磨损图1-62 齿面塑性变形2.齿轮的常用材料在设计齿轮传动时,应使轮齿的表面具有较高的抗点蚀、抗磨损、抗胶合及抗塑性变形的能力。载荷平稳的齿轮传动常选用调质钢。4)对于高速、小功率轻载及要求低噪声的场合,常用尼龙、塑料、夹布胶木等非金属材料。......

2023-06-25

由于链传动的这些特点,它常在两轴的中心距较大而又不宜用带传动或齿轮传动的场合中使用。因此,链传动相当于两多边形轮子间的带传动。但应注意,链的瞬时速度和链传动的瞬时传动比都是变化的。所以,链传动工作时,不可避免地要产生振动冲击和动载荷。磨损是开式链传动的主要失效形式。......

2023-06-26

2)材料的高温塑性及塑性温度范围,即高温屈服强度大的材料、塑性温度区间较窄的材料,其焊接性较差。3)材料对热循环的敏感性,即易生成与热循环作用有关缺陷的材料,其焊接性较差。目前,多脉冲点焊工艺正在进一步试验和推广中。......

2023-06-26

图9.2焊点电流分布焊点电流分布二维仿真示意;焊点电流分布三维示意图9.3所示为倒装芯片焊点中电迁移损伤的一组SEM照片。由于孔洞的形成只能发生在硅晶片与阴极的接触一侧,也就是电子流入焊点的地方,所以说倒装芯片焊接中的电迁移失效模式是很独特的。......

2023-06-20

在大厚板坯的爆炸焊接情况下,间隙柱宜支撑在基板之外。复合管的爆炸焊工艺 锆合金与不锈钢复合管爆炸焊的工艺安装示意图如图2-5-62所示。图2-5-64 锆合金与不锈钢复合管爆炸焊的产品表2-5-24 锆合金与不锈钢复合管爆炸焊焊接参数及接头力学性能3.其他材料的爆炸焊除了钛-不锈钢、锆-不锈钢以外,爆炸焊还用于其他异种材料的连接,表2-5-25是常用材料爆炸焊接头的抗剪强度和弯曲性能。表2-5-25 常用材料爆炸焊接头的抗剪强度和弯曲性能......

2023-06-26

绝热材料按化学成分可分为有机和无机两大类;按材料的构造类型可分为多孔型、纤维型、层状型和散粒型。由于绝热材料的强度一般都很低,因此,除了能单独承重的少数材料外,在围护结构中,经常把绝热材料层与承重结构材料层复合使用。表10.3常用的绝热材料续表图10.7常用绝热材料......

2023-09-01

相关推荐