3)由于蜗杆传动的效率较低,在工作时便产生大量的热。所以对连续工作或散热条件差的闭式蜗杆传动,必须对其发热量和散热量进行平衡计算,使传动装置的温度保持在许可范围内。......

2023-06-25

1.轮齿的失效形式及防止措施

在齿轮传动中,因轮齿的尺寸小而承载大,故齿轮的失效多发生在轮齿上。轮齿的主要失效形式有:

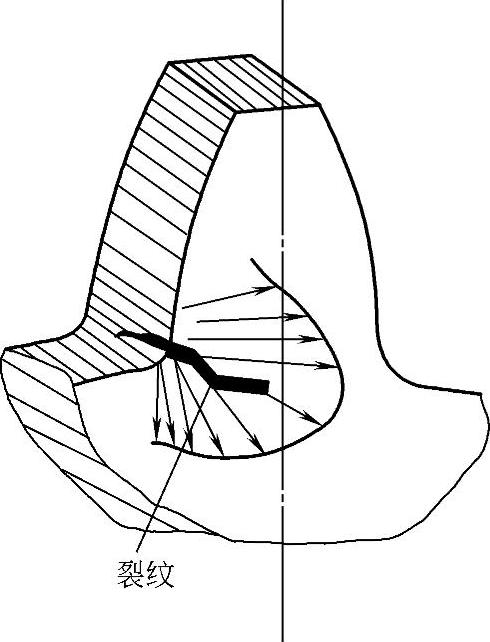

(1)轮齿折断 轮齿折断是轮齿失效的主要形式,因为轮齿根部受力最大,且有应力集中,所以轮齿折断一般发生在齿根部分,见图1-58。

轮齿折断的原因有两种:一种是受到严重冲击、短期过载发生的突然折断;另一种是轮齿在长期工作后经过多次反复的弯曲,使齿根发生疲劳折断。为了防止轮齿过载折断,应避免过载和冲击。为了防止疲劳折断,则可采用合适的材料和热处理方法、选择合适的模数和齿宽、加大齿根的圆角半径及降低齿根圆角表面粗糙度、提高齿轮制造精度和安装精度等方法,都有利于防止轮齿疲劳折断。

图1-58 轮齿折断

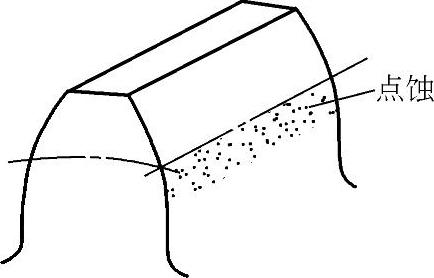

(2)齿面点蚀 两齿面接触时从理论上分析应是线接触,但由于弹性变形的原因,实际上是很小的面接触。因而表面产生很大的局部应力,称为接触应力。接触应力是按一定规律变化的,当变化次数超过一定限度后,轮齿的表面就会产生细微的疲劳裂纹,裂纹逐渐扩展,就会使表面层金属微粒剥落,形成麻点和斑坑,这便称为齿面疲劳点蚀,简称点蚀,如图1-59所示。点蚀后,齿廓表面被破坏,造成传动不平稳并产生噪声。

为了防止出现疲劳点蚀,可选择合适的齿轮参数(如增大模数和齿数)、采用合适的材料及齿面硬度、减小表面粗糙度值、选用粘度高的润滑油并采用适当的添加剂,均能提高轮齿的抗点蚀能力。

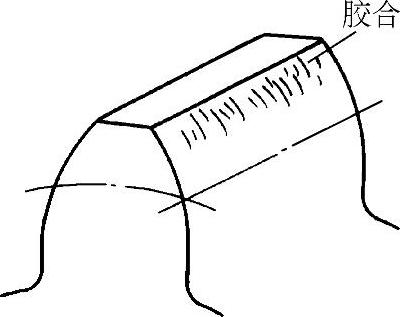

(3)齿面胶合 在高速或低速重载的闭式齿轮传动中,由于啮合区局部温度升高,使润滑油粘度降低,油膜破裂,两金属表面直接接触。因摩擦而使局部温度剧升,致使齿面互相熔焊、胶合在一起,随着齿面相对滑动,较弱的齿面就会被撕脱,形成沟痕,如图1-60所示。

图1-59 齿面点蚀

图1-60 齿面胶合

防止齿面胶合的方法有:选用特殊的高粘度润滑油或在油中加入抗胶合的添加剂,选用不同材料使两轮不易粘连、提高齿面的硬度、降低齿面粗糙度、改进冷却条件等。

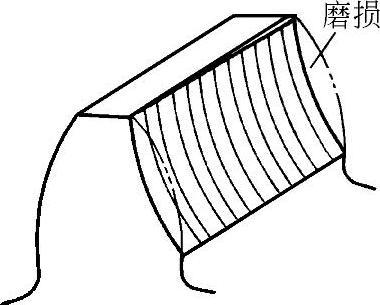

(4)齿面磨损 因轮齿接触表面在传动中有相对滑动引起摩擦,齿面必会有磨损。如果润滑不良或是开式传动,当杂物落入齿面间更使磨损加快,致使齿廓很快失去正确形状,如图1-61所示,造成齿面磨损,齿面过度磨损会降低传动的平稳性,甚至因齿厚减小而发生轮齿折断。

减轻齿面磨损的方法有:提高齿面硬度、减小表面粗糙度值、采用合适的材料组合、加大模数、改善润滑条件(如采用闭式传动代替开式传动)和工作环境、改善润滑条件等。

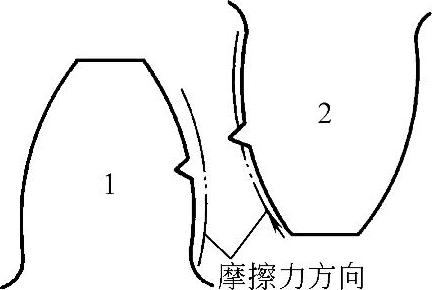

(5)齿面塑性变形 采用齿面较软的齿轮,在重载作用下可能产生局部的金属流动现象,即齿面塑性变形。由于摩擦力的作用,齿面塑性变形将沿着摩擦力的方向发生,如图1-62所示。最后在主动轮齿面形成凹槽,在从动轮齿面形成凸起的棱背。

材料较软的轮齿,在突然过载时还会产生整体的塑性变形。

防止塑性变形的措施有:提高齿面硬度、选用屈服强度高的材料、尽量避免频繁起动和过载。

图1-61 齿面磨损

图1-62 齿面塑性变形

2.齿轮的常用材料

在设计齿轮传动时,应使轮齿的表面具有较高的抗点蚀、抗磨损、抗胶合及抗塑性变形的能力。因此在选用齿轮材料及热处理工艺时,应使轮齿表面硬度高、心部韧性好。

1)钢材经过锻造墩粗后,改善了内部金属纤维组织,提高了材料强度并经热处理改善其力学性能。

载荷平稳的齿轮传动常选用调质钢。例如45、40Cr、35SiMn等经过正火、调质或表面淬火处理。

齿面硬度小于350HBW的齿轮,称为软齿面齿轮;若在热处理后切齿,精度可达7级至8级,由于加工方便并易于磨合,常用于强度与精度要求不高的场合。齿面硬度大于350HBW的齿轮,称为硬齿面齿轮;在切齿后经表面淬火处理,其硬度可达43~56HRC,对于表面淬火后轮齿变形不大且要求不高时可直接使用,精度要求高时,应经磨齿后再使用,这种齿轮常用于无剧烈冲击的齿轮传动中。

对于承受较大冲击载荷的齿轮,如汽车、拖拉机变速箱中的传动齿轮,一般选用强度高、韧性好的渗碳淬火钢。如20CrMnTi经过渗碳淬火,齿面硬度可达56~62HRC。通常渗碳淬火后轮齿变形较大,须进行磨齿。

对于齿面硬度高、齿形精度较高又不能磨齿的齿轮,如机床中的内齿轮,可采用渗氮钢。例如42CrMo,经渗氮后齿面硬度可达650HV以上。

2)当齿轮直径较大(齿顶圆直径da≥500mm)时,轮坯不便锻造,可采用铸钢齿轮。常用的铸钢材料有ZG310—570等,加工前一般经正火处理,以消除其内应力及硬度不均匀性。要求齿面硬度较高时,可采用ZG35MnTi等进行高频感应加热淬火处理。

3)铸铁齿轮的强度及冲击韧度较差,但耐磨性好、价格低廉、浇铸简单、加工方便。一般用于低速、轻载的场合,尤其适用于开式传动和低速、无冲击载荷的大直径齿轮。在造纸、印刷及农业机械中较为常见。

常用的铸铁材料有HT200、HT300、QT450—10等。其中球墨铸铁有时可代替铸钢。

有关机械基础:高级的文章

3)由于蜗杆传动的效率较低,在工作时便产生大量的热。所以对连续工作或散热条件差的闭式蜗杆传动,必须对其发热量和散热量进行平衡计算,使传动装置的温度保持在许可范围内。......

2023-06-25

齿轮损伤量的积累达到某一界限,即丧失了对其规定的某种功能,这就是齿轮的某种失效模式。根据失效的统计,在传动装置中,齿轮失效占失效总数的60%左右,其中齿轮损伤又占主要部分。为避免轮齿过早损伤,必须对具体轮齿的损伤作具体分析,找出原因及对策。......

2023-06-27

普通砖标准尺寸如图1.3.1所示。水泥强度等级应根据砂浆品种及强度等级的要求进行选择,M15及以下强度等级的砌筑砂浆宜选用32.5级的通用硅酸盐水泥或砌筑水泥;M15以上强度等级的砌筑砂浆宜选用42.5级普通硅酸盐水泥。......

2023-08-21

由于链传动的这些特点,它常在两轴的中心距较大而又不宜用带传动或齿轮传动的场合中使用。因此,链传动相当于两多边形轮子间的带传动。但应注意,链的瞬时速度和链传动的瞬时传动比都是变化的。所以,链传动工作时,不可避免地要产生振动冲击和动载荷。磨损是开式链传动的主要失效形式。......

2023-06-26

图9.2焊点电流分布焊点电流分布二维仿真示意;焊点电流分布三维示意图9.3所示为倒装芯片焊点中电迁移损伤的一组SEM照片。由于孔洞的形成只能发生在硅晶片与阴极的接触一侧,也就是电子流入焊点的地方,所以说倒装芯片焊接中的电迁移失效模式是很独特的。......

2023-06-20

图3-13光伏建筑的形式平屋顶;斜屋顶;光伏幕墙;光伏天棚1.平屋顶从发电角度看,平屋顶经济性是最好的:①可以按照最佳角度安装,获得最大发电量;②可以采用标准光伏组件,具有最佳性能;③与建筑物功能不发生冲突;④光伏发电成本最低,从发电经济性考虑是最佳选择。......

2023-07-02

机车齿轮的材料大致可分为调质钢、渗氮钢及渗碳钢三大类。大连机车车辆有限公司采用17CrNiMo6钢制造的HXD5型大功率机车牵引齿轮,并经渗碳淬火。一般机床齿轮常用钢材及其热处理工艺见表1-22。表1-22 一般机床齿轮常用钢材及其热处理工艺7.航空齿轮用钢及其热处理航空齿轮是用来传递动力和改变运行速度的,因此在功率传递机构如减速器中,需要使用各种形式的齿轮。部分齿轮钢采用优质渗氮钢进行渗氮热处理。......

2023-06-29

工程实践证明,在施工中优化混凝土级配,掺加适宜的外加料,以改善混凝土的特征,是大体积混凝土施工中的一项重要技术措施。混凝土中常用的外加料主要是外掺剂和外掺料。大体积混凝土中的细骨料,以采用中、粗砂为宜,细度模数宜为2.6~2.9。有关试验资料证明,采用细度模数为2.79、平均粒径为0.381的中、粗砂,比采用细度模数为2.12、平均粒径为0.336的细砂,每立方米混凝土可减少水泥......

2023-08-29

相关推荐