图5-24 刀具后刀面形式图5-25 刀具的几何角度1)六个独立的基本角度。rε一般根据刀具材料、加工工艺系统刚性或表面粗糙度要求来选择。......

2023-06-28

1.前角对切削性能的影响

前角的大小影响切削过程中变形、摩擦和切削力,它又影响刀具的强度与散热体积,从而影响刀具寿命和生产率。增大前角,可使切削变形和摩擦减小,从而使切削力减小,切削热减少,加工表面质量提高。但是,前角大,减小切削变形,不易断屑。而且前角大,楔角βo减小,会降低切削刃和刀头的强度,使切削区散热条件变差,刀头容易崩刃,降低了刀具寿命。

2.后角和副后角对切削性能的影响

后角和副后角的大小直接影响刀具后刀面与工件过渡表面的摩擦和刀具强度。后角越大,切削刃越锋利,但是,后角过大时由于楔角βo小,会降低切削刃的强度与散热能力。因此只有选择合适的后角数值,才能获得较高的刀具寿命。

3.主偏角及副偏角对切削性能的影响

主偏角和副偏角决定了刀尖角εr的大小,故直接影响刀尖处的强度、导热面积和散热体积。主偏角减小,体积增大,刀具强度提高,散热条件改善,提高了刀具强度,延长了刀具寿命。同时,减小主偏角和副偏角,使工件表面的残留面积少,工件表面粗糙度值也就小,其中副偏角的影响比较明显。主偏角还影响三个切削分力的大小和比例关系,减小主偏角会使背向力Fp增大,引起振动。此外,主偏角还影响切削刃单位长度上的负荷大小和断屑效果。主偏角还影响工件表面形状,当车削阶梯轴时,应选用κr=90°、93°;当车削外圆、端面、内孔并带倒角时,应选用κr=45°。

副偏角κ′r的主要作用是减少副切削刃与已加工表面间的摩擦,它的大小对表面粗糙度和刀具寿命有较大影响。

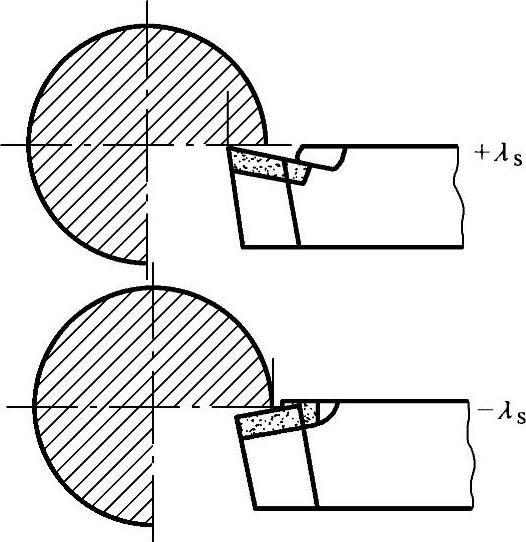

4.刃倾角对切削性能的影响

刃倾角主要影响工件加工表面质量和刀具强度。改变刃倾角,可控制切屑流向。精车或半精车时,希望取正的刃倾角,使切屑流向待加工表面,而不划伤已加工表面。增大刃倾角的绝对值,使刃口变得锋利,可以切下很薄的金属层,改善加工表面质量。选用负的刃倾角,增大了刀头体积,提高了刀具强度。所以,许多高性能车刀的特点是:在增大刀具前角的同时选取负刃倾角,在切削时,既能减小切削变形,又能有效地保证刀具有足够的强度,从而解决了刀具在使用时出现的“锋利与强固”难于并存的矛盾(图6-16)。

图6-16 负刃倾角对刀尖的保护作用

有关机械基础:初级的文章

螺纹的主要几何参数有大径、小径、中径、螺距和牙型半角,这些参数的误差对螺纹互换性的影响不同,其中中径偏差、螺距误差和牙型半角误差是影响互换性的主要几何参数误差。它是螺纹牙侧相对于螺纹轴线的方向误差,它对螺纹的旋合性和连接强度均有影响。根据以上分析,螺纹中径是衡量螺纹互换性的主要指标。......

2023-06-15

图1-12 车刀切削部分的结构要素2.刀具的几何参数刀具静止参考系的各平面如图1-13所示。影响刀具合理几何参数选择的主要因素是工件材料、刀具材料及类型、切削用量、工艺系统刚度以及机床功率等。......

2023-06-26

75°强力车刀在几何参数的选择上,充分考虑了强力车削的特点,适应了机床、工件的要求,并满足加工需要,体现出一定的先进性。而较大的κr使径向力减小,避免引起振动,为使用大前角刀具提供了条件。75°强力车刀合理选择了几何参数,使刀具具有“锐字当先,锐中求固”之特点,很好地发挥出刀具的切削能力。半精车时刀具几何参数的选择就不再赘述,表4-9所示为刀具几何角度。......

2023-07-01

各参数之间存在着相互依赖、相互制约的作用,因此应综合考虑各种参数以便进行合理的选择。虽然刀具材料的优选对于切削过程的优化具有关键作用,但是,如果刀具几何参数的选择不合理也会使刀具材料的切削性能得不到充分的发挥。在保证加工质量的前提下,能够满足刀具使用寿命长、生产效率高、加工成本低的刀具几何参数,称为刀具的合理几何参数。......

2023-06-29

本实验在电动机转速为4000 r/min时,选用直径为0.32 mm、长度为1 cm的喷嘴进行不同浓度PEO纺丝溶液的纺丝实验,通过改变PEO溶液的浓度观察纳米纤维形态随浓度的变化规律,进而探究纺丝溶液浓度对纳米纤维形态质量的影响。当PEO纺丝溶液浓度增至6%时纳米纤维中无珠状纤维与絮状杂质产生,此时纤维直径分布更加集中。......

2023-06-23

值得注意的是,当稳定安全系数降低至临界值1.0时,即路堤发生失稳破坏时,地基变形系数曲线相应位置处大致出现拐点。当存在软弱层时,地面横坡对变形影响显著,这无疑从理论上证实了《铁路工程地基处理技术规程》根据软弱地基横向坡度大小修正稳定安全系数是合理的。图5-5不同路堤高度下地基变形系数与路堤稳定安全系数关系......

2023-10-03

而钻头、铣刀等旋转体类刀具的基面为通过切削刃上选定点,包含刀具轴线的平面。pr、ps和po构成正交平面坐标系,它是生产中最常用的一个坐标系,用以设计、计算和测量刀具的几何角度。......

2023-06-24

相关推荐