螺纹术语是螺纹技术领域规定的统一用语。GB/T 14791—1993《螺纹术语》给出了螺纹各要素的术语定义,是制定各种螺纹参数标准的基础,也是正确理解螺纹技术内容的依据。......

2025-09-29

金属切削刀具种类繁多、形状各异,但就其切削部分而言,都可以视为从外圆车刀切削部分演变而来的。因此,以外圆车刀为例来介绍刀具工作部分的一般术语,这些术语也适用于其他金属切削刀具。1.车刀的组成

车刀由切削部分和刀柄两部分组成。切削部分由三个刀面、两个切削刃、一个刀尖组成,如图6-9所示。

(1)刀面 刀面有前刀面Aγ、主后刀面Aα和副后刀面Aα′。

1)前刀面Aγ是刀具上切屑流过的表面。

2)主后刀面Aα是刀具上同前面相交形成主切削刃的后刀面。

3)副后刀面A′α是刀具上同前刀面相交形成副切削刃的后刀面。

(2)切削刃 切削刃是刀具前刀面上拟作切削用的刃,分主切削刃和副切削刃。

1)主切削刃S是起始于切削刃上主偏角为零的点,并至少有一段切削刃拟用来在工件上切出过渡表面的那个整段切削刃,它担负主要的切削工作。

图6-8 残留面积

图6-9 车刀的组成

2)副切削刃S′是切削刃上除主切削刃以外的刃,也是起始于主偏角为零的点,但它向背离主切削刃的方向延伸,它配合主切削刃完成少量的切削工作。

(3)刀尖 刀尖是指主切削刃与副切削刃的连接处相当少的一部分切削刃。

2.刀具静止参考系平面

刀具静止参考系是指用于定义刀具设计、制造、刃磨和测量时几何参数的参考系。建立刀具静止参考系时,不考虑进给运动的影响,并假定车刀刀尖与工件的中心等高;安装时车刀刀柄的中心线垂直于工件的轴线。在这个刀具静止参考系中的刀具角度定义为静止角度。

刀具静止参考系是由参考平面组成的,如图6-10所示。

(1)基面pr 过切削刃选定点的平面,它平行或垂直于刀具在制造、刃磨及测量时适合于安装或定位的一个平面或轴线,一般来说其方位要垂直于假定的主运动方向。

对于车刀,基面就是通过切削刃上选定点,并与刀杆底面相平行的平面。而钻头、铣刀等旋转体类刀具的基面为通过切削刃上选定点,包含刀具轴线的平面。

图6-10 刀具静止参考系平面

(2)主(副)切削平面ps(ps′) 通过主(副)切削刃选定点,与主(副)切削刃相切并垂直于基面的平面。在无特殊情况下,切削平面就是指主切削平面。

(3)正交平面po 通过切削刃选定点并同时垂直于基面和切削平面的平面。

pr、ps和po构成正交平面坐标系,它是生产中最常用的一个坐标系,用以设计、计算和测量刀具的几何角度。

(4)法平面pn 通过切削刃选定点并垂直于切削刃的平面。

(5)假定工作平面pf 通过切削刃选定点并垂直于基面的平面,它平行或垂直于刀具在制造、刃磨及测量时,适合于安装或定位的一个平面或轴线,一般说来其方位要平行于假定的进给运动方向。

(6)背平面pp 通过切削刃选定点并垂直于基面和假定工作平面的平面。

3.刀具的静止几何角度(图6-11)

(1)在基面内测量的角度

1)主偏角κr是主切削平面与假定工作平面间的夹角。κr只有正值。

2)副偏角κ′r是副切削平面与假定工作平面间的夹角。κ′r只有正值。

3)刀尖角εr是主切削平面与副切削平面间的夹角。εr只有正值。

εr、κr、κ′r满足下列关系式

图6-11 刀具的静止几何角度

εr=180°-(κr+κ′r)

(2)在主切削刃正交平面内测量的角度

1)前角γo是前面与基面间的夹角。

2)后角αo是后面与切削平面间的夹角。

3)楔角βo是前面与后面间的夹角。βo只有正值。

βo、γo、αo满足下列关系式(https://www.chuimin.cn)

β=90°-(γ+α0)

在副切削刃正交平面内也有类似的角度,它们是:

1)副前角γ′o是前面与基面间的夹角。

2)副后角α′o是副后面与副切削平面间的夹角。

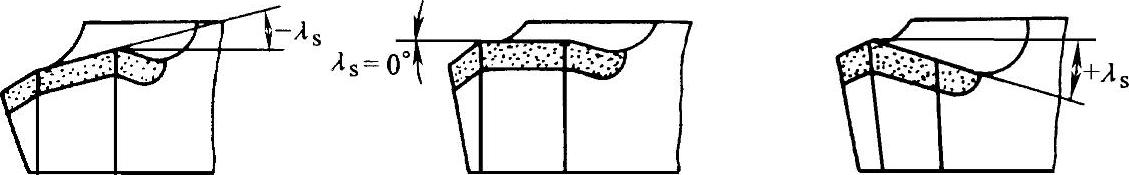

(3)在主切削平面内测量的角度 刃倾角λs是主切削刃与基面间的夹角。

对于普通外圆车刀来说,有六个基本角度,即:前角γo、后角αo、主偏角κr、副偏角κ′r、刃倾角λs和副后角α′o。其余为派生角度,可由计算而得。

(4)前角、后角、刃倾角正负的规定 如图6-12所示 在正交平面(po-po)内,前面与切削平面之间的夹角小于90°时,前角为正;大于90°时,前角为负;等于90°时,也就是前面与基面重合时,前角为零。

当后面与基面夹角小于90°时,后角为正;大于90°时,后角为负。

车刀刃倾角的正负:相对车刀底面而言,当刀尖位于主切削刃的最高点时,刃倾角为正;反之,当刀尖位于切削刃的最低点时,刃倾角为负;当主切削刃和基面平行时,刃倾角为零度,如图6-13所示。

图6-12 车刀前、后角正、负的规定

图6-13 刃倾角正、负的规定

4.切削刃形状

在切削过程中,由于刀尖处强度低、散热条件差,较易磨损和崩刃。为了提高刀尖强度,增大散热面积,延长刀具寿命,可在主、副切削刃之间磨出过渡刃或修光刃。常用的过渡刃有直线刃和圆弧刃两种,如图6-14所示。

图6-14 过渡刃和修光刃形式

a)直线过渡刃 b)圆弧过渡刃 c)修光刃

图6-14a中直线过渡刃的偏角κrε,一般取κrε=κr/2;宽度bε=0.5~2mm。直线过渡刃主要用于粗加工、有间断冲击的切削和强力切削用的车刀、铣刀上。

图6-14b所示为圆弧过渡刃,其半径rε称为刀尖圆弧半径,一般不宜太大,否则可能会引起振动。rε一般根据刀具材料、加工工艺系统刚性或表面粗糙度要求来选择。

一般高速钢刀具的rε=0.2~5mm;硬质合金刀具的rε=0.2~2mm。

当过渡刃与进给方向平行时,偏角κr′ε=0°,该过渡刃称为修光刃,如图6-14c所示。它适用在大进给切削时,要求加工表面粗糙度值较小的情况。过渡刃宽度一般是进给量的1.2~1.5倍,与进给量有直接关系。过渡刃既可以增加刀具强度,又可以使刀具在加工中减小表面粗糙度值。

5.切削刃区的剖面形式

在刀具切削部分中,切削刃既要完成切除余量的工作,又要完成形成工件表面的任务。而此处的强度、散热条件差,切削力、切削热最集中,切削温度高,因此最易磨损。重视对切削刃区的研究,关系到切削加工效率、质量和成本。强化和精整切削刃区,能显著提高刀具寿命和加工表面质量。因此,针对不同的加工条件和技术要求来合理选择刃区形式及其合理参数值,是选择刀具合理几何参数的基本内容。

图6-15 切削刃区的剖面形式

a)锋刃 b)正前角平面带倒棱型 c)正前角曲面带倒棱型 d)消振棱

切削刃区的剖面形式常用的有:锋刃、负倒棱刃和消振棱刃等。

(1)锋刃 如图6-15a所示,锋刃的形状简单,制造容易,刃口锋利。但刃口强度低,散热体积小,一般适用于单刃和多刃的精加工刀具。如成形刀具、铣刀、螺纹刀具和齿轮刀具等。

(2)前刀面负倒棱型 前刀面负倒棱型可分为平面带倒棱型和曲面带倒棱型。

1)正前角平面带倒棱型如图6-15b所示。在主切削刃上磨出很窄的第一前刀面而形成的形式。负第一前面的主要作用是增强切削刃强度、改善散热条件和延长刀具寿命。这对于硬质合金刀具和陶瓷刀具,尤其是粗加工时,效果更为明显。

一般第一前刀面的参数为:用硬质合金刀具切削钢时,取bγ1=(0.3~0.8)f、γo1=-5°~-10°;粗加工或带冲击振动的切削,取bγ1=(0.3~0.8)f、γo1=-25°。

2)正前角曲面带倒棱型如图6-15c所示。为了使切屑便于折断和卷曲,在前刀面上磨出卷屑槽而形成正前角曲面型。为了能取较大前角,改善切削条件,增加刀具强度,再磨出负第一前刀面。常用于粗加工或半精加工塑性材料用的车刀。

(3)消振棱 沿着切削刃磨出负后角的窄棱面,称为消振棱,如图6-15d所示。

它的主要作用是增强棱面与切削表面之间的摩擦,形成阻尼作用,以增加切削平稳性,避免产生振动。同时也增强了切削刃,适当改善了刃区的散热条件,可以延长刀具寿命。

这种刃区形式可用于切断刀、高速螺纹车刀和细长轴车刀。

消振棱参数值推荐如下:ba1=0.1~0.3mm,αo1=-5°~-10°。

6.前刀面形式

常见的前刀面形式有:卷屑槽、断屑槽等。选择合理的刀面形式及其参数对切屑的变形、卷曲和折断,对切削力、切削热、刀具磨损及刀具寿命有着直接影响。

相关文章

螺纹术语是螺纹技术领域规定的统一用语。GB/T 14791—1993《螺纹术语》给出了螺纹各要素的术语定义,是制定各种螺纹参数标准的基础,也是正确理解螺纹技术内容的依据。......

2025-09-29

Step1.新建模型文件。选择下拉菜单命令;选取ZX基准平面为草图平面,取消选中区域的复选框;选取X轴为草图水平参考方向,绘制图5.2.4所示的截面草图,单击按钮,退出草图环境。Step5.创建图5.2.6所示的基准平面1。Step4.创建图5.2.5所示的镜像几何体。选取图5.2.7所示的点1;在区域的下拉列表中选择选项;其他参数采用系统默认设置值。图5.2.10 扫掠特征图5.2.10 扫掠特征图5.2.11 选取扫掠曲线图5.2.11 选取扫掠曲线Step8.创建图5.2.12所示的零件特征——拉伸特征1。......

2025-09-29

Stage1.创建机床坐标系在工序导航器中调整到几何视图状态,双击节点,系统弹出“MCS线切割”对话框。Stage2.创建几何体Step1.在工序导航器中选中节点并右击鼠标,在系统弹出的快捷菜单中选择命令,系统弹出如图8.3.2所示的“创建工序”对话框。图8.3.1 创建坐标系图8.3.2 “创建工序”对话框Step2.在下拉列表中选择选项,在区域中单击EXTERNAL_TRIM按钮,在下拉列表中选择选项,在下拉列表中选择选项,在下拉列表中选择选项,在下拉列表中选择选项,在文本框中输入EXTERNAL_TRIM。......

2025-09-29

对一个平面体系进行几何组成分析时,其可能的最终结果共有四种情况:几何不变体系,且无多余约束;几何不变体系,且有多余约束;常变体系;瞬变体系。在进行平面体系的几何组成分析时,一定要注意每根杆件使用且只能使用一次。由三刚片规则可知,它们所组成的体系是几何不变体系,并且没有多余约束。试对图11-24所示的体系进行几何组成分析。......

2025-09-29

电气总平面图和电气平面图宜采用3种及以上线宽绘制,以清楚地表示上述项目之间的关系。建筑电气专业的图线宽度应该根据图线的类型、比例和复杂程度,按现行国家标准《房屋建筑制图统一标准》的规定选用,并宜为0.5、0.7和1.0。表12-1 建筑电气制图图线、线型及线宽当采用b=0.7和0.5的线宽组时,0.25b细线分别为0.18和0.12,图线中的细线可采用0.18和0.13两种线宽,也可统一采用0.13这一种线宽。......

2025-09-29

未来事件包括以下几种:投料事件。投料事件主要会影响仿真过程中工件信息的变化。包括设备的预维护事件、 设备的非加工占用事件等。这类事件都是在生产调度安排中已经计划的, 包括的信息是占用的设备及时间。设备已知停机事件属于系统仿真的已知事件。未知事件添加是否恰当, 会直接影响仿真结果的准确性。......

2025-09-29

吹塑薄膜机头是保证薄膜厚度均匀的关键设备。吹塑薄膜机头由口模、芯棒、连接体、调节螺栓等组成。图2-13 多孔板结构吹塑薄膜机头设计参数 芯棒式机头如图2-14所示,主要用于吹塑薄膜加工。在机头设计中要注意的事项如下:1)口模间隙。吹胀比值越大,挤出吹塑薄膜的强度越好。吹胀比过大,泡管不稳定,薄膜容易出现折皱现象。正常吹塑薄膜成型时,一般取牵引比在4~6。小机头可设计4个,较大的机头可设计6~8个。......

2025-09-29

两平面立体相交,其相贯线在一般情况下是封闭的空间折线,但有时也会是平面多边形。从图4-17中可以看出,相贯线(折线)上任一段直线都是甲平面立体的一个棱面与乙立体的一个棱面的交线。因此,求作两平面立体相贯线,实质上仍归结为求直线与平面的交点,以及求平面与平面交线的问题。求直立三棱柱与水平三棱柱的相贯线,如图4-17所示。......

2025-09-29

相关推荐