表面冷形变强化在(模具)模膛强化中的应用主要有喷丸强化、挤压强化和滚压强化等。模具的喷丸过程是弹丸流不断撞击模膛表面层并使表面层在0.1~0.7mm时不断积累塑性变形的过程。喷丸能促使工件表层的组织发生转变,如残留奥氏体诱发转变为马氏体,并引入压应力,从而提高表层的硬度、疲劳强度的耐磨性。经表面冷形变强化后进行时效处理,可使其进一步强化。......

2023-06-24

由塑性金属做成的金属丝,如果要用手拉断它是不容易的,所以人们总是把它朝两个相反方向反复地弯曲,就容易把它折断。经过反复弯曲,使金属发生了塑性变形,塑性变形改变着金属的性质,特别是引起金属的硬化(冷硬)。硬化的特征就是硬度增高及塑性的降低。因而使金属丝变脆,容易折断。同样,在切削的时候,金属层产生变形的那一部分的力学性能发生变化,硬度和强度增加,而塑性降低,疲劳强度减小,伴随着裂纹产生,这种现象称为加工硬化。在已加工表面上,由于受到刀刃的挤压和后刀面的摩擦,表面也产生一层薄的硬化层。

在硬化层中,有存在拉应力的硬化层和压应力的硬化层。存在拉应力的硬化层,容易产生裂纹,降低零件使用寿命,故在精加工后希望获得压应力硬化层。压应力的硬化层,一般在用滚压等加工方法时才能产生;而拉应力的硬化层,则在受较大摩擦力时就能产生,如用钝的切削刃切削时就会产生拉应力的硬化层。

应当指出,金属表面的硬化层,对下一道工序的加工是不利的,另外也影响了刀具的使用寿命。因为表面硬化层的金属强度极限和屈服强度的数值都提高了,因而性质较脆,而且有内应力存在。同时受拉应力硬化后的已加工表面一般都会被擦伤,对于冲击和变动载荷的抵抗较弱,因而影响了零件的使用性能。

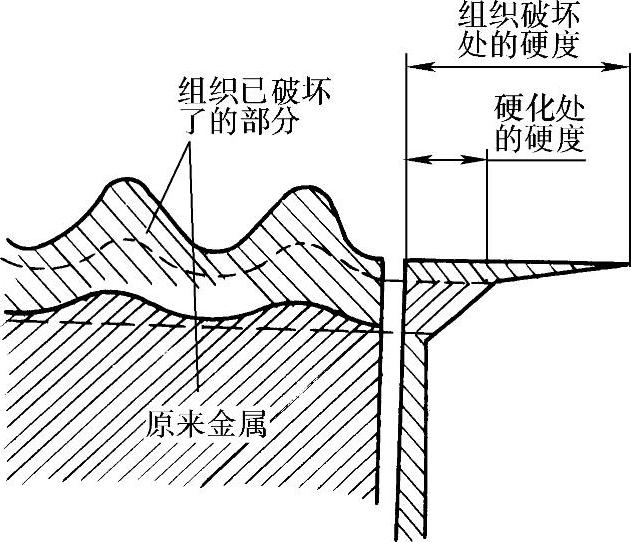

硬化层的硬度比金属原来的硬度显著提高,如图6-5所示是被加工材料硬度增加的情形。在加工塑性金属时,切屑的硬度也比它本身金属要硬1.5~2倍,甚至更高。

图6-5 已加工表面冷硬的情形

实验指出:在切屑上和加工表面上各个点的硬度是不同的,靠近刀尖前面变形最大的地方硬度最高。表面硬化层的厚度,随材料性质、刀具几何参数及切削条件而定。在硬化层的形成中,刀具的锋利程度和切削用量起着很大的作用。增加切削速度可以使硬化层深度减小;增加背吃刀量会使硬化层深度增加。钝的切削刃由于刀尖圆弧半径的增大,切削比较困难,特别是切削层很薄的时候更困难,由于金属表层受到刀尖圆弧下半部的挤压而产生强烈的变形,结果形成了硬化层。钝的切削刃得到的硬化层厚度要比锋利的切削刃得到的大2~3倍。

不同的金属有不同的加工硬化程度,它们的硬度在切削过程中的增加也有所不同。被加工金属的塑性越高、硬度越低,加工硬化程度也越高。脆性金属(如铸铁),加工硬化程度低。

同时,硬化是被加工金属塑性变形的结果,变形越大,时间越长,硬化层就越深。所以当切削速度增加时,切屑来不及变形,因而硬化范围较小,硬度稍低。

有关机械基础:初级的文章

表面冷形变强化在(模具)模膛强化中的应用主要有喷丸强化、挤压强化和滚压强化等。模具的喷丸过程是弹丸流不断撞击模膛表面层并使表面层在0.1~0.7mm时不断积累塑性变形的过程。喷丸能促使工件表层的组织发生转变,如残留奥氏体诱发转变为马氏体,并引入压应力,从而提高表层的硬度、疲劳强度的耐磨性。经表面冷形变强化后进行时效处理,可使其进一步强化。......

2023-06-24

过高的精度及较小的表面粗糙度要求会使工艺过程复杂、加工困难、成本提高。虽然数控机床精度很高,但对一些特殊情况,例如过薄的底板与肋板,因为加工时产生的切削拉力及薄板的弹性退让极易产生切削面的振动,使薄板厚度尺寸公差难以保证,其表面粗糙度也将增大。因此,除板料外,不论是锻件、铸件还是型材,只要准备采用数控加工,其加工面均应有较充分的余量。......

2023-06-29

实际上,对于同心沟槽和放射形沟槽来说,在表面粗糙度相同的情况下,其润湿角θ′却可能不同。引起接触角滞后的原因涉及表面粗糙度的不均匀性、表面吸附等因素。表面粗糙度的影响有两个方面,一是障碍效应,二是沟槽效应。而对于铝合金来说,由于钎料与母材之间的相互作用十分强烈,母材的显微不平迅速溶解进入钎料,从而降低了表面粗糙度的影响,使得各部分的铺展面积基本相同。......

2023-06-26

在切削加工中,工件由于受到切削力和切削热的作用,使表面层金属的物理力学性能产生变化,最主要的变化是表面层金属显微硬度的变化、金相组织的变化和残余应力的产生。磨削时由于磨削温度较高,极易引起表面层的金相组织的变化和表面的氧化,严重时会造成工件报废。......

2023-06-24

机械加工的表面质量是指零件加工后的表层状态,它包含了零件加工后的微观几何形状误差和物理力学性能。它是衡量机械加工质量的一个重要方面,其质量将对零件或产品的使用性能和使用寿命产生很大的影响。表面粗糙度 表面粗糙度是指加工表面上具有的很小间距的波峰、波谷组成的微观几何形状特性,它主要由所使用的刀具、切削用量、加工方法以及其他因素形成的,波高与波长的比值一般大于1∶50。......

2023-06-25

内圆磨削可以在内圆磨床或万能外圆磨床上进行。磨削对象主要是各种圆柱孔、圆锥孔、圆柱孔或圆锥孔端面以及成形内表面。根据内圆磨削的特点,砂轮具有良好的自锐性,才能减小磨削力,减少工件发热,降低磨削区域的温度。四爪卡盘的装夹,主要用于装夹尺寸较大的工件,或外形为正方形、矩形和其他形状不规则的工件。内圆磨削要调整工作台行程。......

2023-06-29

铣刀主要用于在铣床上加工平面、台阶、沟槽、成形表面以及切断工件等。如图3.9所示,常用的带孔铣刀有圆柱铣刀、圆盘铣刀、角度铣刀及成形铣刀等。可分为螺旋齿圆柱铣刀和直齿圆柱铣刀。图3.9带孔铣刀带柄铣刀利用柄部装夹的铣刀,称为带柄铣刀。铣削时,有两个以上的刀齿同时参与切削,铣削过程平稳,排屑良好,加工效率高。切削刃的廓形根据工件廓形设计的铣刀。常用的成形铣刀有T形槽铣刀、燕尾槽铣刀和齿槽铣刀等。......

2023-06-27

表示已加工表面的微观几何形状误差。表面波度尚无国家标准。指工件经机械加工后表面层的强度、硬度有提高的现象,也称为表面层的冷硬或强化。对零件使用性能的影响大小取决于加工表面层残余应力的方向、大小和分布状况。3)切削液对加工表面粗糙度有明显的影响。2)采用人工时效的方法消除表面残余应力。......

2023-06-28

相关推荐