与普通切削加工不同的是,磨粒切削刃的几何形状不确定。图2-31磨粒的磨削过程滑擦阶段。该阶段磨粒与工件间的挤压摩擦加剧,磨削热显著增加,表示磨削进入刻划阶段。在磨削过程中产生的高温作用下,切屑熔化可成为球状或灰烬形态,如图2-32和图2-32所示。磨削温度高,磨削点温度可达1 000 ℃以上,因此,要充分使用切削液。......

2023-06-29

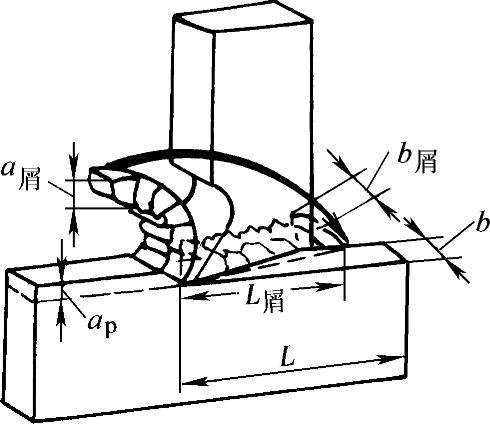

除了崩碎的切屑以外,切削过程中被切削的金属都要受到挤压,而产生很大的变形,因此切屑的尺寸与切削层的尺寸就有了差别。图6-2所示为切削时切屑收缩的情况。

如果测量一下这时所得到的切屑长度L屑、切屑厚度a屑和切屑宽度b屑,就发现它们分别与切削长度L、背吃刀量ap和切削宽度b有了不同。即:

切屑长度L屑<切削长度L

切屑厚度a屑>背吃刀量ap

切屑宽度b屑≈切削宽度b

通常切屑宽度的变化不大,所以可以略去不计。

图6-2 切屑的收缩

像这种切屑长度上的缩短和厚度上的增加称为切屑的收缩现象。切屑的收缩是切削过程中的一个重要现象,它不仅表明切屑变形的程度,而且在一定程度上可以由切屑的收缩现象判定切削力、切削功的大小及切削过程的难易程度。

切屑变形的大小用收缩率“K”表示,即:

K=L/L屑=a屑/ap

K的大小可以近似反映切削层的平均变形程度。

如果上式的比值越大,那么加工金属的变形也越大。切屑的收缩现象在切削过程中并不相同,它与被加工金属的塑性、刀具前角的大小、背吃刀量和切削速度等都有密切的关系。

加工塑性好的金属比加工塑性差的金属切屑的收缩要大,所以刀具的前角在加工塑性好的金属时,应该比加工塑性差的金属大。即前角可以使金属切削层的变形减小,使切削顺利。

有关机械基础:初级的文章

与普通切削加工不同的是,磨粒切削刃的几何形状不确定。图2-31磨粒的磨削过程滑擦阶段。该阶段磨粒与工件间的挤压摩擦加剧,磨削热显著增加,表示磨削进入刻划阶段。在磨削过程中产生的高温作用下,切屑熔化可成为球状或灰烬形态,如图2-32和图2-32所示。磨削温度高,磨削点温度可达1 000 ℃以上,因此,要充分使用切削液。......

2023-06-29

大量的实验和理论分析证明,塑性金属切削过程中切屑的形成过程就是切削层金属的变形过程。根据切削实验时制作的金属切削层变形图片,可绘制出如图2-14所示的金属切削过程中的滑移线和流线示意图。流线表明被切削金属中的某一点在切削过程中流动的轨迹。第三变形区内的摩擦与变形情况,直接影响着已加工表面的质量。......

2023-06-29

如粘结强度大于材料的强度极限时,由于切削的继续进行,切屑的相对运动将发生在切屑底层和上层金属之间,这称为二次滑移变形。这时切削过程比较平稳,切削力波动较小,加工表面质量较高。单元切屑切削中,整个剪切面上的应力都超过了材料的强度极限,产生的裂纹贯穿切削的断面,形成一个个变形单元,如图1-15c所示。......

2023-06-23

如图2-5中,工件旋转一周的时间,刀具正好从位置Ⅰ移到Ⅱ,切下Ⅰ与Ⅱ之间的工件材料层,四边形ABCD称为切削层公称横截面积。切削层实际横截面积是四边形ABCE,AED为残留在已加工表面上的横截面积,它直接影响已加工表面的表面粗糙度。图2-5切削层参数切削层形状、尺寸直接影响着切削过程的变形、刀具承受的负荷以及刀具的磨损。......

2023-07-01

Luo等[83]对离心泵空化流动进行试验和数值模拟研究,分析了进口边位置对离心泵空化性能的影响,验证了适当延伸叶轮叶片的进口位置及加大叶片进口安放角能改善泵空化性能。Lu等[100]对离心泵空化诱导的振动和非稳定流动特性进行了数值模拟和试验研究。泵内空化数值模拟研究,目前已成为泵空化研究方法的重要手段之一。......

2023-06-15

图4-13 正交表与测试数据及其处理结果5.实验数据的获取按切削实验表中的方案进行切削实验,通过测试系统分别得到温度值,数据见图4-13。......

2023-06-27

刀具在工作状态下的切削角度,称为刀具的工作角度。或者使用可转角度刀架将刀具倾斜一个μ 角安装,使左右两侧刃工作前后角相同。车削时刀具的安装常会出现刀刃安装高于或低于工件回转中心的情况,如图2-12所示,此时工作基面、工作切削平面相对于标注参考系产生θ 角的偏转,将引起工作前角和工作后角的变化,即γoe=γo ±θ,αoe=αoθ。......

2023-06-29

“天空实验室”飞行期间,正是太阳活动并不太剧烈的时期,太阳面上的冕洞总面积竟然达到20%的样子,其中小的也许只占1%,而大的可达5%。从“天空实验室”对太阳所作的精细观测表明,日冕经常发生突如其来的、相当猛烈的抛射现象,大量物质一下子从冕洞排山倒海般地向四面倾泻,使附近的日冕部分发生明显的改变。......

2023-08-14

相关推荐