这是一个根本原则,所以必须以其临界点Ac1,Ac3或Accm作为确定其加热温度的依据。多数合金钢的加热温度也是依其临界点而定的。此外,即使同一成分的钢进行同一种热处理,由于其工件的大小、形状、原始组织以及热处理要求的不同,其加热温度的选择也将有所不同。具体加热设备的有效加热区范围是根据预先测温而设定的。......

2023-06-24

淬火加热温度的选择应以得到均匀细小的奥氏体晶粒为原则,确定淬火温度的依据一般有以下几点:

(1)钢的化学成分(主要考虑临界点AC1及AC3)。

(2)工件的尺寸、形状与技术要求。

(3)奥氏体的晶粒长大倾向。

(4)采用的淬火介质和淬火方法。

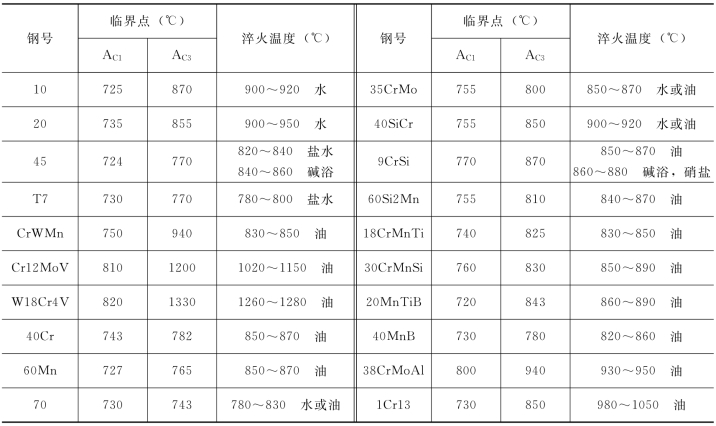

其中,化学成分是决定淬火温度的最主要的因素,因而钢的临界点是确定加热温度的主要依据。对于亚共析钢,如果加热温度低于AC3,组织中会保留一部分先共析铁素体,淬火后会出现软点,使硬度达不到要求,但为了不致引起奥氏体晶粒的粗化以及尽可能缩短加热时间,温度不能过高,因而通常加热至AC3以上30~50℃。对于共析钢、过共析钢,由于在淬火前一般都要进行球化退火得到球化体组织,因而一般加热至AC1以上30~50℃。对于低合金钢,考虑合金元素的作用,为了加速奥氏体化,淬火温度可偏高一些,一般为AC1或AC3以上50~100℃。高合金工具钢含较多的强碳化物形成元素,奥氏体晶粒粗化温度高,则可采取更高的淬火加热温度。含碳、锰量较多的本质粗晶粒钢则应采用较低的淬火温度,以防奥氏体晶粒粗化。表7-3为常用钢的临界点、淬火温度。

表7-3 常用钢的临界点、淬火温度

在实际生产中选择淬火温度时,除必须遵循上述一般原则外,针对一些具体情况也可适当做一些调整。例如,如果想增大淬硬层深度,可适当提高淬火温度;如想减小淬火后的变形,则可适当降低淬火温度;对于小尺寸的工件,由于加热快,温度高了可能引起棱、角处过热和增大变形,故淬火温度应适当降低;对于形状复杂、容易变形或开裂的工件,则应在保证性能要求的前提下尽可能采用较低的淬火温度;当采用冷却能力较强的淬火介质时,应适当降低淬火温度以减小应力;对于奥氏体晶粒长大倾向较小的钢,其淬火加热温度范围较宽,可适当提高淬火温度以提高加热速度。

有关金属热处理的文章

这是一个根本原则,所以必须以其临界点Ac1,Ac3或Accm作为确定其加热温度的依据。多数合金钢的加热温度也是依其临界点而定的。此外,即使同一成分的钢进行同一种热处理,由于其工件的大小、形状、原始组织以及热处理要求的不同,其加热温度的选择也将有所不同。具体加热设备的有效加热区范围是根据预先测温而设定的。......

2023-06-24

淬火加热温度的确定原则是:获得尽可能高的强韧性;使得晶粒尽可能细小;尽可能少的氧化脱碳倾向。基于以上原则,淬火加热温度主要根据钢的相变点来确定。对亚共析钢,一般选用淬火加热温度为Ac3+℃,过共析钢则为Ac1+℃。例如,高速钢的Ac1点为820~840℃,淬火加热温度高达1280℃。......

2023-06-24

它们的工作温度分别为:水浴在98oC以下,油浴和石蜡浴在20℃~250℃以下,空气浴在300℃以下,沙浴在400℃以下。实验者可根据所需的加热温度范围,选择适当的热浴形式。一旦发生火情,应在切断电源后加盖或用沙扑灭。沙浴在较高的温度下使用安全,但有加热速度慢和温度难控制的缺点。表2-1常用油浴介质......

2024-03-02

当激光束移开加热表面后,该处的热量便迅速传导至表面上的其余冷态部分,即相当于自行激冷淬火,而无须采取别的急冷措施。与普通热处理相比,激光加热表面淬火具有以下特点。激光加热表面淬火最大的不足是激光发生器价格昂贵。因为激光加热表面淬火具备以上优点,因此虽然开发时间较短,但进展较快,已在一些机械产品的生产中获得成功应用,如变速箱齿轮、发动机气缸套、轴承圈和导轨等。......

2023-06-24

其加热速度极快,工件畸变极小,适用于加工木材和金属的切削工具,以及照相机、钟表等极小、极薄的易磨损零件或细小内孔的淬火加热等。经过使用证明,没有发生折断和崩刃现象,使用寿命较盐浴整体淬火提高3倍。......

2023-06-24

电子束加热表面淬火是将工件放置在高能密度的电子枪下,保持一定的真空度,用电子束流轰击工件的表面,在极短的时间内,使其表面加热,靠工件自身快速冷却进行淬火。电子束加热表面淬火的淬火装置如图4-23所示。用于电子束加热表面淬火时,聚焦点直径一般不大于2mm。电子束加热表面淬火的特点。电子束加热表面淬火也存在不足,淬火装置比较复杂,设备成本较高。......

2023-06-24

根据电流频率的不同,可将感应加热表面淬火分为三类。工频感应加热表面淬火:常用电流频率为50Hz,可获得10~15mm以上的硬化层深度,适用于大直径钢材的穿透加热及要求淬硬层深的大尺寸工件的表面淬火。对细、薄工件或合金钢齿轮,为减少变形、开裂,可将感应器与工件同时放入油槽中加热,断电后冷却,这种方法称为埋油淬火法。......

2023-06-24

目前,生产中常用的有感应加热表面淬火和火焰加热表面淬火两种方法。高频感应加热表面淬火常用电流频率为80~1 000 kHz,可获得的表面硬化层深度为0.5~2 mm,主要用于中小模数齿轮和小轴的表面淬火。工频感应加热表面淬火常用电流频率为50 Hz,可获得10~15 mm的硬化层,适用于大直径钢材的穿透加热及要求淬硬层深的大工件的表面淬火。......

2023-06-24

相关推荐