有人研究了Ti-10V-2Fe-3Al合金的熔炼偏析。下文简要分析几种常见的偏析及形成原因,以帮助在熔炼过程中进行防范。真空自耗电弧炉熔炼钛锭偏析缺陷普遍存在。虽然人们已采取各种防范措施,但由于合金成分、原料状况、工序质量控制、实际熔炼条件、员工操作水平等各不相同,仍不可避免地会出现一些宏观和微观偏析,这是VAR法固有的缺点。可以用冷床炉熔炼方法来改善铸锭的偏析。......

2023-06-22

焊接凝固冶金是指钢材在焊接时,焊缝金属从液态到室温焊缝组织的转变过程。这中间经历了两次组织转变,第一次是从液态转变成固态时的结晶过程,这个过程称为焊缝金属的一次结晶,一次结晶所得到的组织,即所谓一次组织。一般除了没有相变的金属(如纯奥氏体不锈钢)之外,室温在显微镜下所观察到的焊缝组织皆为二次组织。若观察一次组织时,必须用特殊的浸蚀方法才能显示出来。

(一)焊接熔池凝固的特点

焊接熔池凝固过程与铸钢锭的凝固过程基本相同,都是形核和晶核长大的过程,但焊接熔池的凝固有其特点:

(1)熔池凝固是在连续冷却条件下的非平衡结晶。

(2)熔池金属处于过热状态。焊接熔池中各点的温度不同,熔池中心部分过热,温度高。

(3)熔合线上局部熔化的母材晶粒成为熔池结晶的核心,形成了焊缝金属与母材金属长合在一起的“联生结晶”。

(4)熔池在运动状态下凝固。

(二)焊缝金属的一次结晶

1.焊缝金属的一次结晶形态

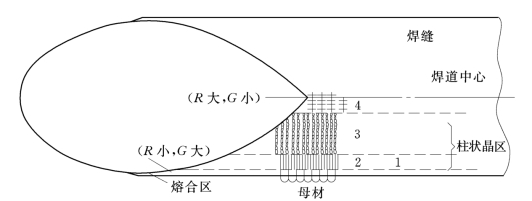

由于焊接熔池很小,熔池中焊缝金属的量也很少,而焊缝金属又与温度较低的母材相接触,因此焊缝金属的冷却速度很快,对一些合金成分较高的钢材容易产生淬硬组织或焊缝裂纹。实践证明,熔池中成分过冷的分布在焊缝的部位是不同的,因此,将会出现不同的结晶形态。在焊缝的熔化边界,由于温度梯度G较大,结晶速度R又较小,故成分过冷接近于零,所以在此区域形成平面晶。远离焊缝的熔化边界向焊缝中心过渡时,温度梯度逐渐变小,而结晶速度又逐渐增大,所以结晶形态将从平面晶向胞状晶、树枝胞状晶(柱状晶区)和等轴晶发展。其结晶形态的变化过程如图4-4所示。由于熔池中心的温度最高,焊缝金属都是熔池边缘向中心凝固,在快速冷却的条件下,形成了明显的柱状晶组织。

图4-4 焊缝结晶形态变化示意图

1—平面晶;2—胞状晶;3—树枝状晶;4—等轴晶

实际焊缝中,由于化学成分、焊件厚度和接头型式不同,不一定具有上述全部结晶形态。

焊缝金属结晶时,由于冷却速度很快,已凝固的焊缝金属的化学成分来不及扩散,因此合金中各组成元素在结晶时存在分布不均匀现象,这种合金元素在结晶中的不均匀分布现象叫偏析,焊缝金属结晶时的偏析有三种,分别是显微偏析、区域偏析和层状偏析。

显微偏析是指在一个晶粒内部或晶粒之间化学成分不均匀现象,其主要原因是因化学成分不同而使结晶区间的大小不同,结晶区间大的成分,显微偏析就严重。

区域偏析是指焊缝结晶时,由于柱状晶的长大和推移,把溶质或杂质排向中心,使最后凝固的部分产生很严重的偏析,焊缝中心线的纵向裂纹与这种偏析有很大的关系。

层状偏析是指焊缝横断面上出现的分层组织,它能引起焊缝的性能发生变化。

2.一次结晶形态对性能的影响

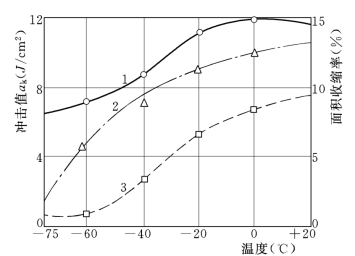

一次结晶组织能够影响焊缝的性能,具有同样化学成分的焊缝金属,由于结晶组织不同,其性能有很大的差异,粗大的柱状晶不仅能降低焊缝的强度,且降低塑性和韧性。例如,低碳钢用碱性焊条焊接的焊缝,因晶粒的粗细不同而具有不同的冲击韧性(见图4-5)。高速埋弧焊时,容易在焊缝中心出现纵向裂纹,就是因为这种焊缝成长的柱状晶主轴几乎垂直于熔合线,把杂质“赶”到焊缝中心部位,形成区域性偏析,在焊接应力作用下就可能产生这种纵向裂纹。

图4-5 焊缝晶粒粗细对冲击韧性的影响

1—细晶组织;2—粗晶组织;3—粗大柱状晶组织

柱状晶比胞状晶产生的裂纹倾向大,且粗大的柱状晶较细小的柱状晶产生的裂纹倾向大。焊缝成分偏析越严重,化学成分越不均匀,焊缝的抗裂性越差,力学性能和耐蚀性也差。

柱状晶组织的粗细对一般低碳钢的影响较轻,但对高温合金和高强不锈钢等材料的影响较为严重。因为粗大柱状晶在高温下的塑性很差。此外,结晶形态对裂纹、夹杂、气孔,以及腐蚀等也都具有严重影响。

热裂纹的微观特征一般是沿晶开裂,故又称结晶裂纹。如纯奥氏体钢(25-20),由于存在有明显方向性的粗大柱状晶,因此,焊缝金属的热裂纹倾向十分敏感。粗大的柱状晶对于抗晶间腐蚀方面也是不利的。因此,对于某些奥氏体不锈钢的焊缝金属,常希望含有5%~10%的铁素体,打乱柱状晶的方向性,从而提高焊缝的抗腐蚀性能。

3.焊缝一次结晶组织的改善

对于焊后不再进行热处理的焊接结构,都应尽可能保证一次结晶后能得到良好的焊缝组织,通常改善焊缝—次结晶组织的基本方法是控制凝固过程中形核及其长大方式,以达到打乱柱状晶的方向性,细化晶粒和改善化学的均匀性。

(1)变质处理。这是改善焊缝一次结晶的有效方法之一。它是向焊接熔池中过渡少量合金元素或化合剂(统称变质剂)以控制熔池结晶过程,得到细小晶粒的方法。变质处理在铸造生产中已广泛应用,在焊接中焊接材料研制方面也有成功采用。变质剂的主要作用一是增加了新相形核的核心,减小新相形核功从而增加晶核数量;二是可以吸附在正在生长中的晶界面上,阻碍其长大。同时也有助于在原始晶界面上形成新相核心,生长新相晶粒。

有两类变质剂:一类主要是高熔点金属元素或化合物,它们在熔池中呈微细的固相颗粒弥散分布,成为新相的依附表面,从而增加晶粒数目;另一类是表面活性物质,它们不易溶于金属溶液,而易于吸附在正在生长的晶体表面,从而改变固-液界面张力,阻碍晶粒长大,并促使新相在晶体表面上生长。这类变质剂—般只在以微量元素加入时才有效。

一般通过焊接材料(焊条、焊丝或焊剂等)向熔池加入细化晶粒的元素有:Mo、V、Ti、Nb、Zr、Al、B、Ni、Re等,都可改变结晶形态,细化焊缝晶粒,既提高强度和韧性,又可改善抗裂性能。

(2)振动结晶。焊接时,对熔池施加一定的振动去打乱枝晶的生长方向,破坏正在成长的粗大晶粒,增加形核中心,从而得到细晶组织。目前正在研究和发展中的振动结晶主要方法有:①低频机械振动;②高频超声振动;③电磁振动。

与变质处理相比,振动结晶需使用复杂设备,成本高,效率低,在生产中推广使用尚有困难。

(3)调整焊接工艺参数。通过调整焊接工艺参数去控制熔池的形状和尺寸、熔池中液相的温度梯度和晶粒成长的速度等。因为这些都是决定一次结晶形态的主要因素。

焊接时,若采用小热输入或提高焊缝冷却速度,就可以使熔池尺寸减小,液相金属的温度梯度加大:而熔池体积小,冷却快,也加大了晶粒的成长速度。这些都有利于形成细小的胞状晶组织,而抑制了柱状晶的形成。相反,加大焊接电流或降低焊缝冷却速度,则熔池大而冷却缓慢,于是,有利于柱状晶形成和长大。

注意,提高冷却速度时要考虑对焊缝二次结晶过程和热影响的影响。对于易淬火的相变重结晶钢,冷却速度过高会引起焊缝和热影响区中产生淬火组织,甚至导致产生冷裂纹等缺陷。

(三)焊缝金属的二次结晶

一次结晶结束后,高温的焊缝金属冷却到室温时,要经历一系列的相变过程,这些相变过程就称为焊缝金属的二次结晶,也称固态相变。焊缝的组织除与化学成分有关外,还与焊缝金属的一次结晶和二次结晶有关,焊缝金属的性能则与焊缝组织密切联系。

焊缝金属固态相变的机理与一般钢铁凝固后的固态相变机理是一致的。多数情况下焊接钢材时获得的—次结晶组织是呈柱状的奥氏体(有时焊缝中心为等轴的奥氏体晶粒),奥氏体进一步转变成什么组织则需根据焊缝的成分和冷却的条件来具体分析。

(1)低碳钢焊缝的固态相变组织。低碳钢焊缝金属含碳量较低,固态相变后的组织大部分是铁素体加少量珠光体。冷却速度越快,珠光体的含量越高,越细,同时焊缝的硬度增高。当高温停留时间较长时,铁素体可转变成粗大的魏氏组织。

低碳钢焊缝经过再次加热后,例如多层焊或焊后热处理,可破坏粗大的柱状晶,得到细小的铁素体和珠光体组织。使钢中柱状晶消失的临界温度一般在A3点以上约20~30℃。试验证明,低碳钢约在900℃以上短时间加热,可使柱状组织破坏消失,使晶粒细化,大大改善焊缝的力学性能,特别是冲击韧度。超过1100℃时,则发生晶粒粗化。当在500~600℃时,则由于焊缝金属中碳、氮元素发生时效就会使冲击韧度下降。

(2)低合金钢焊缝的固态相变组织。低合金钢焊缝固态相变(即二次结晶)后的组织比低碳钢焊缝组织复杂和多样。它随焊缝金属合金成分和冷却速度的不同而变化。由于焊缝金属含碳量一般总低于母材,故多数焊缝仍以铁素体和珠光体组织为主。对于合金化程度较高的高强度钢和冷却速度很大时,焊缝中可能出现贝氏体和马氏体组织。此外在焊缝中氧、氮等气体含量比母材高很多,它们不仅影响焊缝性能,还影响组织转变。

根据低合金钢焊缝化学成分和冷却条件不同,可能出现下述4种组织转变:

1)铁素体转变。低合金钢中的铁素体形态比较复杂,根据形成条件不同,可分为先共析铁素体、侧板条铁素体、针状铁素体、细晶铁素体(又称贝氏铁素体)等几种组织形态。焊接条件下影响焊缝组织的因素多而复杂,上述几种铁素体的基本型态在焊缝中往往同时存在,有时还可能得到珠光体、贝氏体、甚至马氏体组织。而且这几种铁素体在低碳钢焊缝中也会出现,只是所占比例不同。

2)珠光体转变。焊接条件下低合金钢焊缝的同态相变很少能得到珠光体,除非在很缓慢的冷却条件下,如预热、缓冷和后热等,才有少量珠光体组织存在。这是因为珠光体转变属扩散型转变。在接近平衡状态下,大约在Ar1~550℃之间才能发生这种转变,这时的碳和铁原子的扩散都比较容易进行。但是,在焊接条件下,焊缝都是处在非平衡状态下凝固和固态相变的。

3)贝氏体转变。贝氏体转变属中温转变,转变温度约在550℃~Ms之间,此时合金元素已不能扩散,只有碳还能扩散。在焊接条件下焊缝金属中的贝氏体转变极其复杂,会出现多种非平衡条件下的过渡组织。根据它们形成的温度区间及其特征可分为无碳贝氏体、粒状贝氏体和上、下贝氏体等。这几种贝氏体的形态是逐渐过渡的,没有鲜明的区分,主要根据铁素体的形态和碳化物在贝氏体中的分布状态加以区别。

粒状贝氏体的基本特征是富碳奥氏体小岛由于冷却条件不同而以各种形式分布于无碳铁素体内。一种是部分或全部分解为铁素体和碳化物;另一种是转变为M-A组元;再一种是富碳奥氏体被全部保留下来,成以为残余奥氏体岛,M-A组元是由孪晶马氏体和残余奥氏体组成,其中的碳含量是母材的7~40倍,其形态为带棱角的块状。M-A组元性脆而硬,增大焊缝金属中M-A组元的组成百分比,熔敷金属的冲击韧度将急剧下降,且抗裂性能变坏。

贝氏体的形态对钢的性能有重要影响。总的来说,贝氏体组织的强度是介于马氏体和铁素体加珠光体混合组织之间。随着转变温度降低,所得的贝氏体强度就越高。贝氏体硬度随含碳量的增加而增高。上贝氏体的韧性最差,主要是因为上贝氏体中碳化物断续平行地分布于铁素体条间,裂纹易沿条间扩展。而下贝氏体韧性最好,又有较高的强度。这和针状铁素体呈一定交角,且碳化物弥散分布在铁素体内,裂纹不易穿过有关。粒状贝氏体在较高温度转变,其强度较低,但韧性较好。

有人把魏氏组织也列入贝氏体的范畴。魏氏组织的出现,主要是钢焊接时过热引起。它使奥氏体晶粒严重长大,冷却时首先沿奥氏体晶界析出粗大的铁素体针,然后富碳的奥氏体转变为珠光体。铁素体沿奥氏体晶界析出后,还顺着奥氏体内某习惯面上不断长大,形成粗大的魏氏组织。这种组织强度较低,特别是冲击韧度很低。一般在焊缝中很少出现魏氏组织,主要出现在低碳钢和低合金钢热影响区的过热区域内。

4)马氏体转变。低合合钢焊缝中含碳量偏高或合金元素较多时,在快速冷却条件下,奥氏体过冷到Ms温度以下将发生马氏体转变。由于转变温度已很低,铁和碳原子已失去扩散能力,所以马氏体转变是属无扩散型转变。它是碳在α-Fe中的过饱和固溶体(或单相的过饱和固溶碳的铁素体)。根据含碳量不同,有两种形态的马氏体:

①板条马氏体。在低碳低合金钢焊缝中,当冷却速度很快时,常会出现这种马氏体。其特征是在奥氏体晶粒内形成条束状平行排列的板条组织,板条之间有—定角度(大致呈60°)。在电镜下观察,板条束中存在有很高的位错密度,约为(3~9)×1011/cm2,故又称位错型马氏体。由于这种马氏体的含碳量低,故又称低碳马氏体。

低碳马氏体不仅具有较高的强度,同时也具有良好的韧性。这是因为板条马氏体有发生“自回火”现象。由于板条马氏体含碳量低,Ms温度高,刚形成的过饱和碳的固溶体很不稳定,在这样高温下,过饱和的碳尚能扩散聚集,以细小碳化物的形式弥散地析出于马氏体内。于是既具有高的强度,又有良好的韧性。

②片状马氏体。又称高碳马氏体,常出现在碳含量>0.4%的低合金钢焊缝中。其特征是呈片状或竹叶状分布于原始奥氏体晶粒内,马氏体片互不平行,初始形成的马氏体片较粗大,往往贯穿整个奥氏体晶粒,使以后形成的马氏体片受阻,故同一视阈内片状马氏体的大小不一。

片状马氏体虽然有极高的强度,但韧性却很差,又硬又脆,所以不希望焊缝中出现这种组织。因此,焊接时,都要尽可能降低焊缝中的碳含量,一般不要超过0.2%。

总之,低合金钢焊缝组织比较复杂,随着化学成分和强度级别不同,以及冷却条件不同,可能出现不同的组织,一般情况下都是几种组织混合存在。

焊缝二次结晶组织形态特征直接影响焊缝的性能,从强度来看,一般情况是马氏体组织的强度最高,其次是贝氏体组织。塑性和韧性方面,奥氏体焊缝组织的塑韧性最好,且温度降低时无明显的脆性转变;铁素体次之,粒状贝氏体组织也有较好的韧性,下贝氏体组织韧性良好,且强度较高,上贝氏体组织韧性很差,高碳马氏体组织则硬而脆。铁素体加珠光体组织及奥氏体焊缝组织抗裂性较好,奥氏体加少量的铁素体的双相组织的不锈钢焊缝,耐晶间腐蚀能力较强。

有关金属热处理的文章

有人研究了Ti-10V-2Fe-3Al合金的熔炼偏析。下文简要分析几种常见的偏析及形成原因,以帮助在熔炼过程中进行防范。真空自耗电弧炉熔炼钛锭偏析缺陷普遍存在。虽然人们已采取各种防范措施,但由于合金成分、原料状况、工序质量控制、实际熔炼条件、员工操作水平等各不相同,仍不可避免地会出现一些宏观和微观偏析,这是VAR法固有的缺点。可以用冷床炉熔炼方法来改善铸锭的偏析。......

2023-06-22

图2-12亚晶界结构示意图金属由液态转变为固态的过程称为凝固,由于凝固后的固态金属通常是晶体,所以又将这一转变过程称为结晶。金属的理论结晶温度Tm与实际结晶温度Tn之差,称为过冷度,以ΔT表示。这种金属结晶时,从液相转变为固相时放出的热量称为结晶潜热。......

2023-06-24

坩埚在采用中性耐火材料情况下,钢液和耐火材料之间的反应较小。从钢的冶炼方面来看,良好的熔渣流动性是使钢和熔渣间反应充分进行的一个必要条件。图4-5-1 包含在渣中的钢的颗粒2.铝热钢的脱氧、镇静和含铝量脱氧就是去除钢中的氧,以得到符合使用要求的焊缝金属及防止钢液在浇入铸型后产生气孔等缺陷。......

2023-06-26

电解质溶液在电流的作用下,发生电化学反应的过程称为电解。能使电解正常进行时所需的最小外加电压称为分解电压。由原电池产生的电动势同外加电压的方向正好相反,称为反电动势。这种分解电压超过原电池电动势的现象称为极化现象。浓差极化可以采用加强搅拌的方法使之减少。由于在进行电解时两极析出的产物构成了原电池,此电池电位差也和此外加电压方向相反。......

2023-06-19

突发性故障多以疲劳、过度变形等形式出现。一台正常运转的柴油机,其发生的噪声有一定的规律。如当气门、活塞环密封失效出现的气缸压力过低;曲轴箱压力过高;润滑系统故障出现的油压过低;增压系统故障出现的气压过低、过高等。......

2023-09-19

由于汉诺威分析仪灵敏度很高,焊接过程中任何偶然因素引起的不稳定都会被记录下来,为分析导致过程不稳定的因素提供了数据信息。本节介绍的两个实际案例说明可以利用汉诺威分析仪灵敏度高的特点,对焊接过程进行监测。......

2023-06-30

如果药芯焊丝CO2气体保护焊时选择的焊接参数不合理,会引起飞溅的增大,导致焊接过程不能稳定进行。然后焊丝发生的爆断,造成焊接过程的不稳定和产生明显的飞溅,其飞溅物并不是熔滴,也不是熔渣的颗粒,而是尚未完全熔化的半熔化状的焊丝。图5-99 药芯焊丝CO2气体保护焊焊接过程不稳定时的飞溅现象样品名称:10SDW10004.03.20,φ1.2mm;预置焊接参数:20V/278A;拍摄速度:2000f/s。......

2023-06-30

以热源类型为横坐标,以两材料发生结合时的物理状态为纵坐标,用二元坐标法将焊接方法进行分类,见表3-7。表3-7 焊接方法分类(续)焊接方法的主要特点:1)节省材料,减轻重量。可焊范围较广,而且连接性能较好。焊接接头可达到与工件金属等强度或相应的特殊性能。4)满足特殊连接要求。尽管如此,焊接加工在应用中仍存在某些不足。采用焊接方法修复某些有缺陷、失去精度或有特殊要求的工件,可延长使用寿命,提高使用性能。......

2023-06-28

相关推荐