这说明这些国家在中国市场已申请专利,以加强其相关技术的保护和市场良性发展。图1-1所示为钢铁耐磨材料发明专利技术领域分类分布。耐磨锰钢占2%左右,其中含中锰钢和高锰钢耐磨材料。图1-4 国外申请人的钢铁耐磨材料发明专利申请和授权地域分布趋势图报的约占5%。......

2023-06-24

1.GB/T 5680—2010《奥氏体锰钢铸件》

(1)标准的主要内容

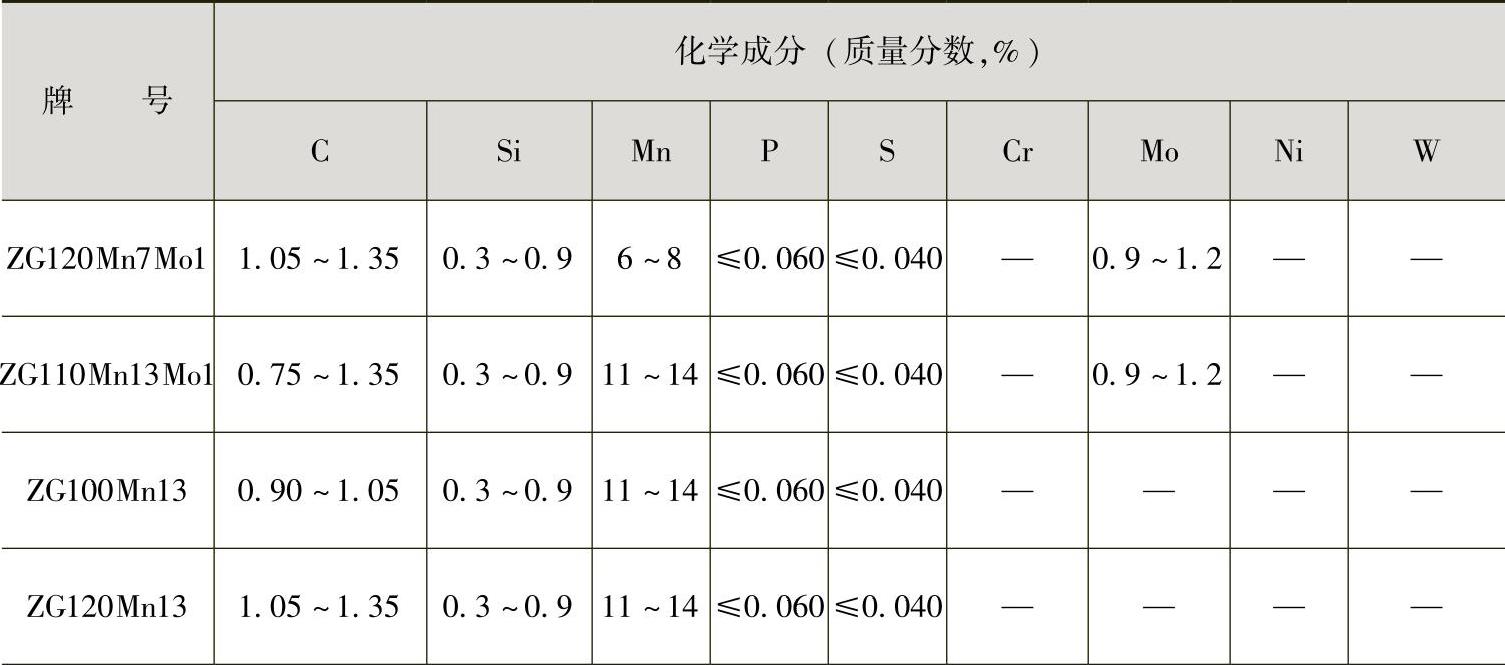

1)奥氏体锰钢铸件的牌号及其化学成分应符合表1-2规定。

表1-2 奥氏体锰钢铸件的牌号及其化学成分

(续)

注:允许加入微量v、Ti、Nb、B和RE等元素。

2)热处理。当铸件厚度小于45mm且碳的质量分数少于0.8%时,ZG90Mn14Mo1可以不经过热处理而直接供货。厚度大于或等于45mm且碳的质量分数高于或等于0.8%的ZG90Mn14Mo1以及其他所有牌号的铸件必须进行水韧处理(水淬固溶处理),铸件应均匀地加热和保温,水韧处理温度不低于1040℃,且须快速入水处理,铸件入水后水温不得超过50℃。

3)硬度。除非供需双方另有约定,室温条件下铸件硬度应不高于300HBW。

4)铸件的尺寸和重量偏差应符合图样或订货合同规定。如图样和订货合同中无规定,铸件尺寸偏差应达到GB/T 6414—1999中CT11级的规定,铸件重量偏差应达到GB/T 11351—1989中MT11级的规定。

5)金相组织、力学性能、弯曲性能和无损探伤检验。经供需双方商定,室温条件下可对锰钢铸件、试块和试样进行金相组织、力学性能(下屈服强度、抗拉强度、断后伸长率、冲击吸收能量)、弯曲性能和无损探伤检验,可规定下列补充要求(A1、A2、A3和A4)中的一项或多项作为产品验收的必检项目,而未规定的条款不作为验收依据。

A1金相组织检验

除了ZG120Mn7Mo1,水韧处理后其他牌号铸件或附铸试块的显微组织应为奥氏体或奥氏体加少量碳化物。

A1.1碳化物按GB/T 13925—2010中规定分未熔、析出和过热三类级别进行评定。

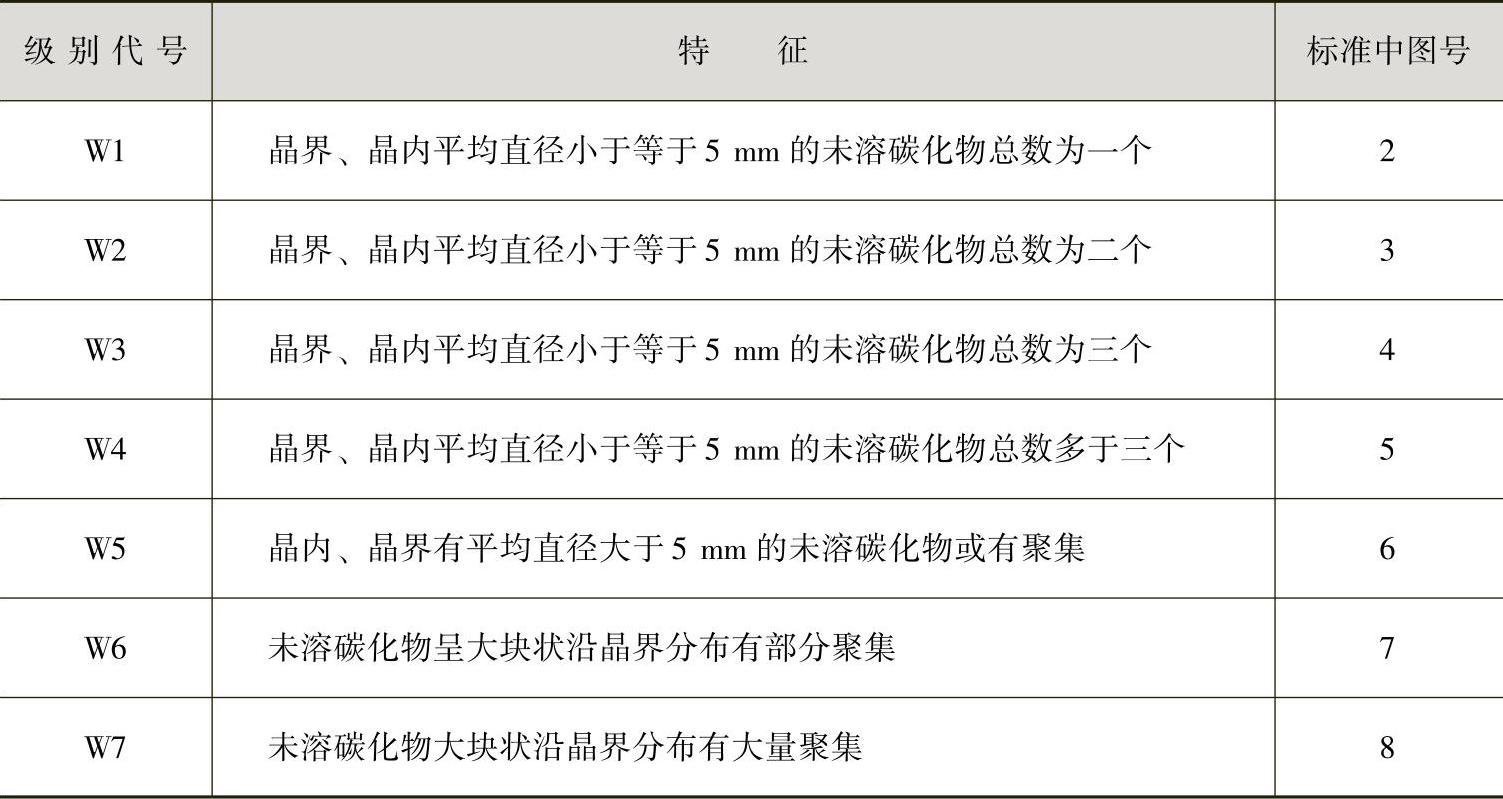

A1.1.1未溶碳化物级别不大于W3级为合格。

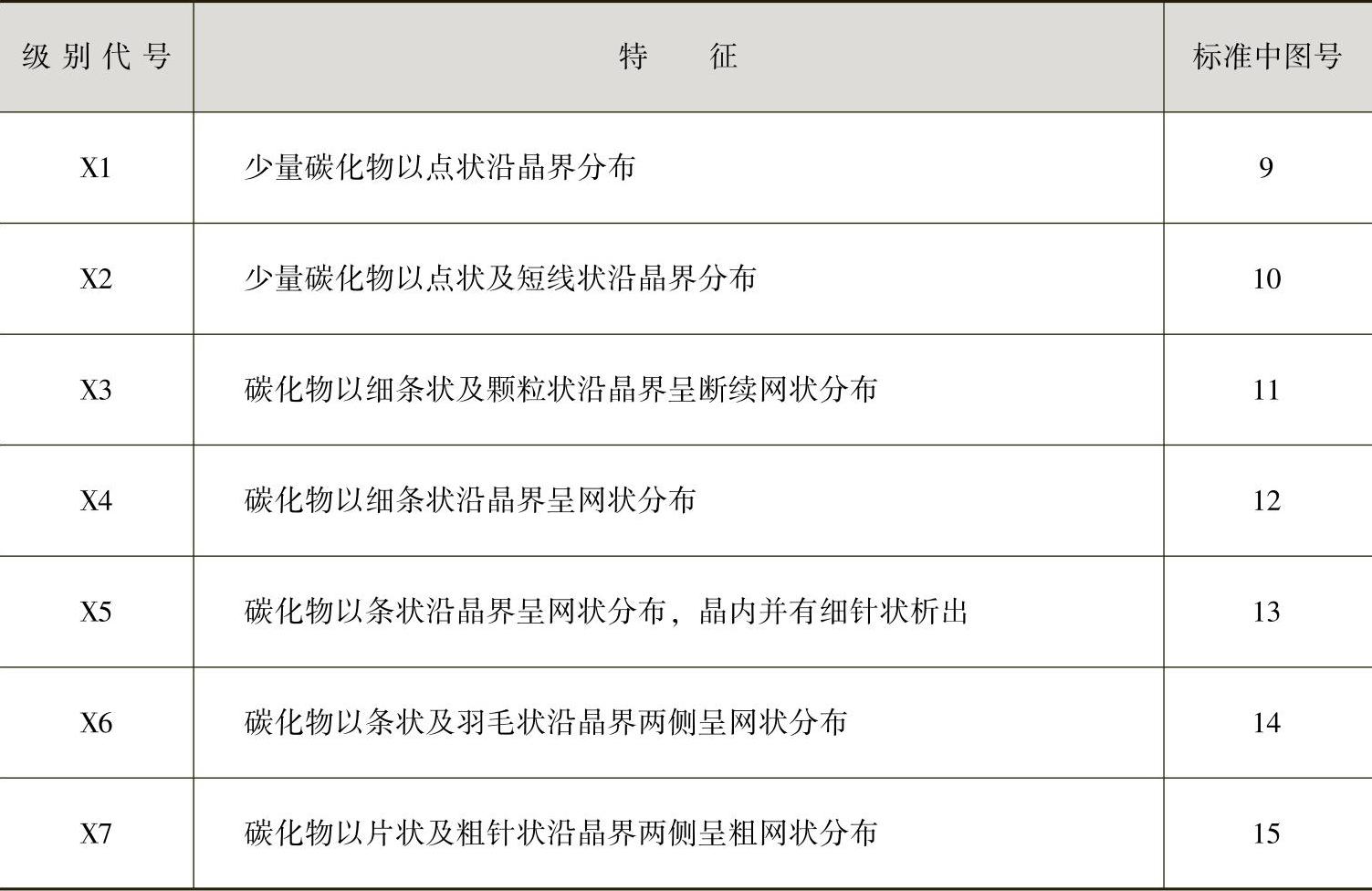

A1.1.2析出碳化物级别不大于X3级为合格。

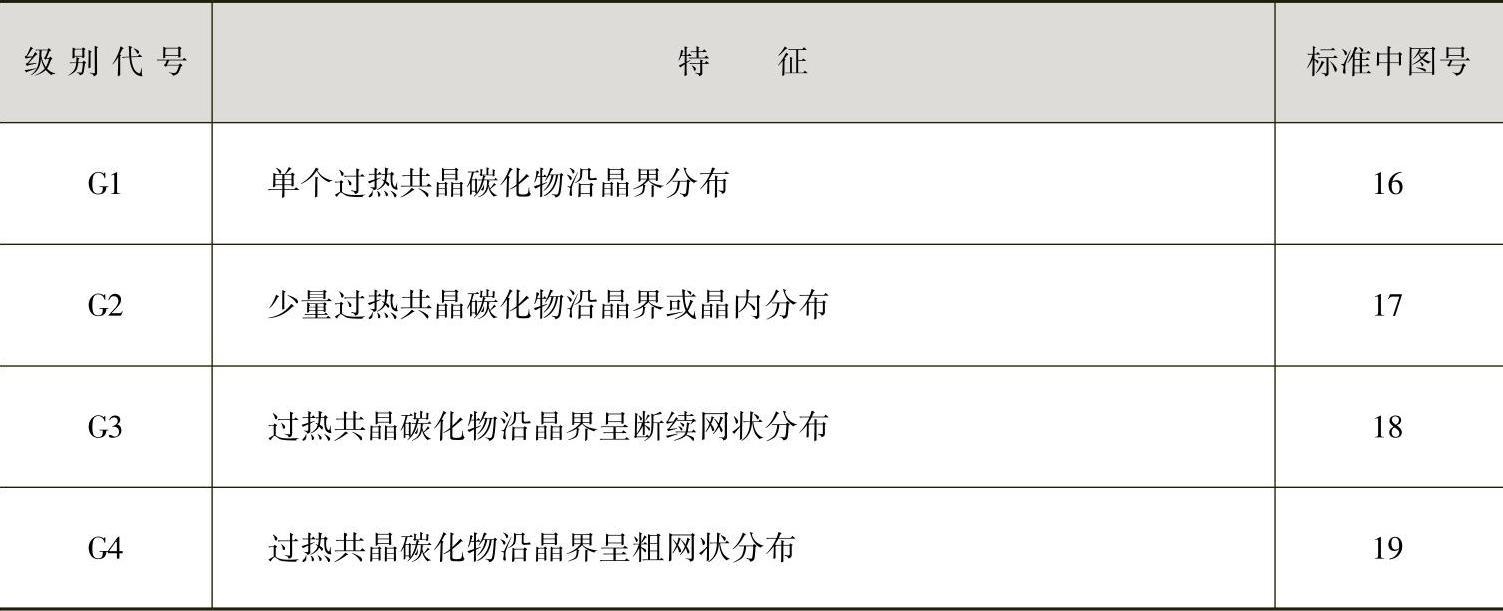

A1.1.3过热碳化物级别不大于G2级为合格。

A1.1.4碳化物超过A1.1.1、A1.1.2或A1.1.3规定时,可在铸件或附铸试块上取样复查,或在铸件及其附铸试块重新水韧处理后取样复检。其复检结果若过热碳化物超过规定者应判废,未熔和析出碳化物超过规定者允许重新水韧处理。但是,未经需方同意,不允许对铸件及试块进行多于两次的重新热处理。

A1.2非金属夹杂物按GB/T 13925—2010中规定评级,不大于4A和4B级且视场内超过6mm的夹杂物不超过2个为合格。

A1.3晶粒度按GB/T 6394—2002中规定评级,显微晶粒度不小于2级为合格。

A1.4金相试样的制取应距铸造表面不小于6 mm。试验方法按GB/T 13925—2010规定进行。

A2力学性能(下屈服强度、抗拉强度、断后伸长率、冲击吸收能量)检验

A2.1经水韧处理后的ZG120Mn13和ZG120Mn13Cr2试样的力学性能(下屈服强度、抗拉强度、断后伸长率、冲击吸收能量)应符合表1-3的规定。

表1-3 奥氏体锰钢及其铸件的力学性能

A2.2拉伸试验按GB/T 228.1—2010的规定执行。冲击试验按GB/T 229—2007的规定执行。

A2.3所用试样取自浇铸铸件时单独铸出试块,也可在铸件或铸件附铸试块上切取。单铸试块的形状和尺寸应符合标准附录的要求。除另有规定外,单铸试块与其所代表的锰钢和铸件应用相同工艺同炉一起进行水韧处理。在未完成水韧处理之前,附铸试块不可与铸件本体脱离。如果需方未提出特殊要求,附铸试块的位置和尺寸由供方决定。

A2.4冲击吸收能量检验按批进行,每一批取三个U型缺口(缺口深度为2mm)的夏比冲击试样,三个试样冲击吸收能量的平均值应符合表1-3中的规定。三个检验中只允许有一个值低于规定值,但不得低于规定下限值的70%。若不合格,可从同一批中取三个备用冲击试样进行复检,复检结果与原结果相加重新计算平均值。若新平均值不能满足规定的要求,或复检值中有任何一个低于规定的下限值的70%时,则该批铸件为不合格。

A3弯曲性能检验

A3.1弯曲试样和其所代表的锰钢用同炉钢液在单独的铸型中浇铸。其断面尺寸为13mm×19mm,长度为300mm,而且除了需要清理表面不平整或脱碳层外,试样无需加工和磨削就可进行水韧处理和检验。

A3.2在室温条件下,试样应能向着断面13mm厚度方向冷弯150°而不完全断裂。如果弯曲后试样表面有裂纹,但试样仍保持在一块上,同样视为合格。

A4无损探伤

A4.1渗透探伤

用渗透探伤检测铸件表面缺陷时,需要检查的表面和验收的质量等级由供需双方商定,其检测方法和评级标准按GB/T 9443—2007的规定执行。

A4.2射线照相检查

用X射线或γ射线检查铸件内部缺陷时,需要检查的范围和验收的质量等级由供需双方商定,其检查方法和评级标准按GB/T5677—2008的规定执行。

(2)与原标准(GB/T 5680—1998)对比情况 与原标准GB/T5680—1998《高锰钢铸件》相比,GB/T 5680—2010《奥氏体锰钢铸件》整体技术水平提高了,主要技术内容修订如下:

1)根据GB/T 5613—1995《铸钢牌号表示方法》,借鉴ISO13521:1999《奥氏体锰钢铸件》中碳含量的表示方法,修改了该标准牌号表示方法,例如ZG120Mn13Cr2。调整和增加了牌号,将原ZGMn13-1、ZGMn13-2和ZGMn13-3合并调整为ZG100Mn13和ZG120Mn13;将原ZGMn13-4和ZGMn13-5分别更名为ZG120Mn13Cr2和ZG110Mn13Mo1;新增加ZG120Mn7Mo1、ZG120Mn13W1、ZG120Mn13Ni3、ZG90Mn14Mo1、ZG120Mn17和ZG120Mn17Cr2六个牌号。

2)依据ISO 13521:1999规定,调整了化学成分,各牌号碳的质量分数上限定为1.35%,硅的质量分数上限定为0.9%。对有害元素P进行了强制控制,降低了磷含量,原有牌号磷的质量分数上限由0.070%降至0.060%,提高了技术要求。根据国内外生产和应用的实际情况,各牌号允许加入微量v、Ti、Nb、B和RE等元素,以提高奥氏体锰钢铸件的综合性能。

3)减小了锰钢铸件尺寸公差,铸件尺寸偏差由CT13级修改为CT11级,提高了技术要求。减小了铸件重量公差,铸件重量偏差由MT13级修改为MT11级,提高了技术要求。修改了重大焊补要求,重大焊补须经需方事先同意,实际上是提高了技术要求。

4)增加了铸件本体附铸试块要求,并要求在未完成水韧处理之前,附铸试块不可与铸件本体脱离,以便在一定程度上附铸试块可以代表铸件。

5)修改了硬度检验规则,由原来规定硬度检验在单独铸出检测力学性能用试块上进行,修改为硬度应在铸件表面下方2mm以上处测试。当硬度在铸件本体测试有困难时,硬度也可以在铸件本体的附铸试块上测试。

6)修改了金相试样取样要求,由原来规定金相组织检验可在铸件或单独铸出检测力学性能用试块上进行,修改为应在铸件或附铸试块上进行。

7)增加了晶粒度要求,晶粒度按GB/T 6394—2002中规定评级,显微晶粒度不小于2级为合格,有助于保证锰钢铸件质量。

8)提高了单铸试块(试样)的热处理要求,除另有规定外,单铸试块(试样)与其所代表的锰钢铸件应用相同工艺同炉一起进行水韧处理。

9)与其他铸钢国家标准相同,结合我国铸钢生产和检测实际情况,增加了单铸Y型试块规范。

(3)与国际标准对比情况GB/T 5680—2010《奥氏体锰钢铸件》修改采用了国际标准ISO 13521:1999《奥氏体锰钢铸件》(英文版)。该标准整体技术水平与ISO标准相当,但有部分我国特色,主要的技术性差异如下:

根据我国锰钢铸件生产实际情况,增加了含钨奥氏体锰钢铸件牌号;增加了金相组织要求,规定了碳化物、非金属夹杂物、晶粒度级别和检验规则,有助于保证锰钢铸件质量;增加了常用的ZG120Mn13和ZG120Mn13Cr2试样的力学性能(下屈服强度、抗拉强度、断后伸长率、冲击吸收能量)要求,有助于保证锰钢铸件质量;增加了无损探伤检验要求,有助于保证锰钢铸件质量;增加了对铸件外观质量的规定。

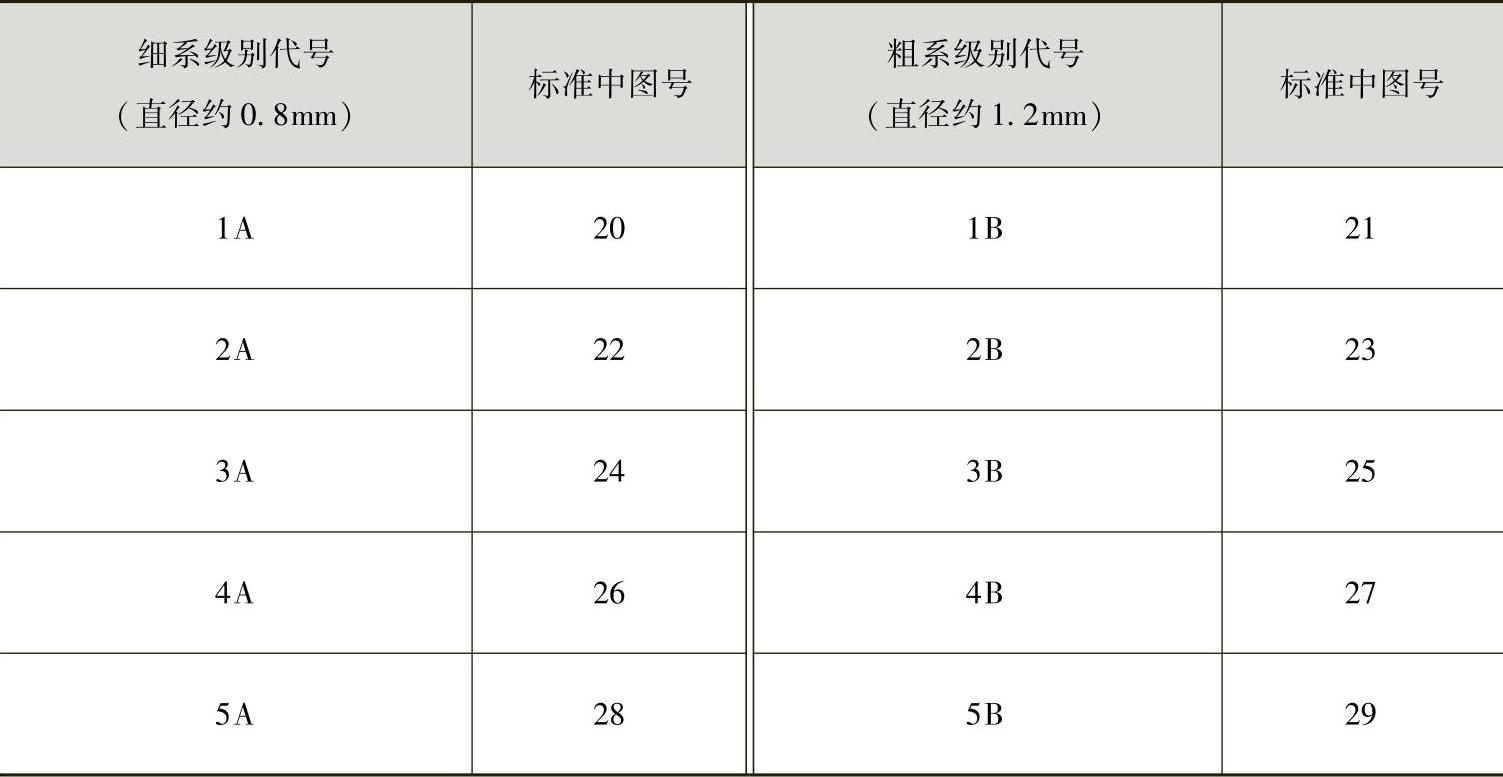

2.GB/T 13925—2010《铸造高锰钢金相》

(1)标准的主要内容GB/T 13925—2010《铸造高锰钢金相》与GB/T 5680—2010《奥氏体锰钢铸件》配套使用。标准主要内容如下:

1)范围。该标准规定了铸造高锰钢金相取样方法和显微组织、碳化物、晶粒度及非金属夹杂物级别的评定依据。该标准适用于GB/T5680—2010《奥氏体锰钢铸件》中所规定的除了ZG120Mn7Mo1之外的水韧处理的奥氏体锰钢铸件。

2)取样方法。试样在铸件或其附铸试块上切取,也可直接在铸件上进行金相观察。试样在切取和制备过程中应防止热影响。

3)碳化物评级。浸蚀剂可选用4%(体积分数)硝酸酒精、甘油混合酸(HNO3、HCl及甘油体积比为1∶2∶3)和过饱和苦味酸等。放大倍数为500倍;评定视场:ϕ80mm,选取最严重的视场评定。未溶碳化物评级见表1-4,析出碳化物评级见表1-5,过热碳化物评级见表1-6。

表1-4 未溶碳化物评级

注:平均直径小于2mm的未溶碳化物在评级时不予计数。

表1-5 析出碳化物评级

表1-6 过热碳化物评级

4)晶粒度评级。按GB/T 6394—2002的规定进行评定。

5)非金属夹杂物(氧化物+硫化物)评级。放大倍数为100倍;评定视场:ϕ80mm,选取最严重的视场评定。非金属夹杂物评级见表1-7。

表1-7 非金属夹杂物评级

评级图详见GB/T 13925—2010《铸造高锰钢金相》。

(2)与原标准(GB/T 13925—1992)对比情况 与GB/T13925—1992《铸造高锰钢金相》相比,GB/T 13925—2010《铸造高锰钢金相》主要技术内容修订如下:

1)扩大了标准适用范围。该标准适用于GB/T 5680—2010《奥氏体锰钢铸件》中除了ZG120Mn7Mo1之外的水韧处理的奥氏体锰钢铸件,即适用9个奥氏体锰钢铸件牌号。

2)修改和明确了金相试样取样和观察位置,将原标准中金相试样在试块上制取也可在铸件上切取,修改为“试样在铸件或其附铸试块上切取,也可直接在铸件上进行金相观察”。这一要求限制了在单铸试块上制取金相试样的情况,从而使该标准规定的显微组织及碳化物、晶粒度和非金属夹杂物级别更符合生产条件下高锰钢铸件的实际情况,为有效控制和检测高锰钢铸件质量创造了条件。

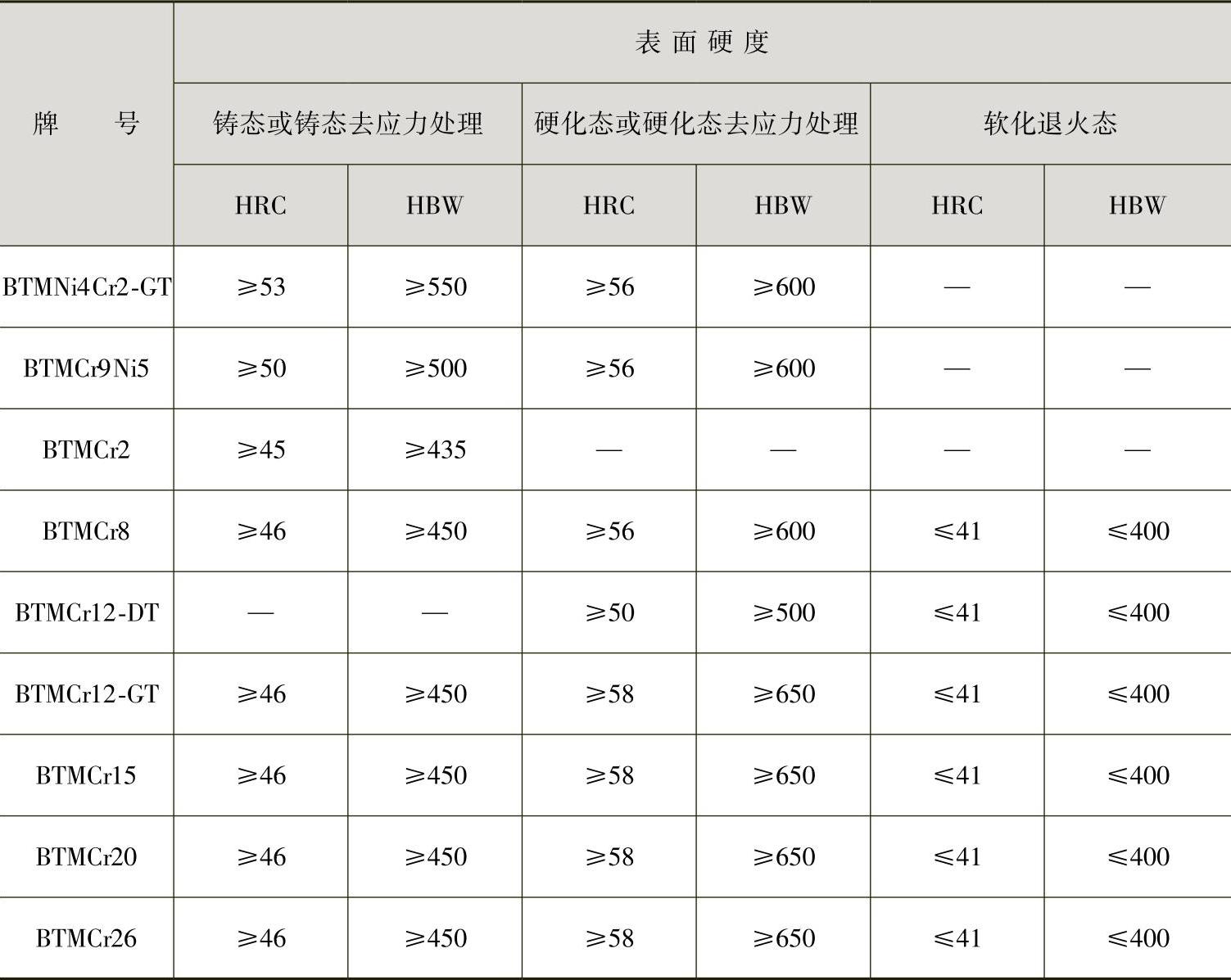

3.GB/T 8263—2010《抗磨白口铸铁件》

(1)标准的主要内容

1)抗磨白口铸铁件的牌号及其化学成分见表1-8。

表1-8 抗磨白口铸铁件的牌号及其化学成分

注:1.牌号中,“DT”和“GT”分别是“低碳”和“高碳”的汉语拼音大写字母,表示该牌号碳含量的高低。

2.允许加入微量v、Ti、Nb、B和RE等元素。

2)硬度。一般情况下抗磨白口铸铁件的硬度应符合表1-9的规定。如果需方对硬度有特殊要求,则由供需双方商定。

表1-9 抗磨白口铸铁件的硬度

(续)

注:1.洛氏硬度值(HRC)和布氏硬度值(HBW)之间没有精确的对应值,因此,这两种硬度值应独立使用。

2.铸件断面深度40%处的硬度应不低于表面硬度值的92%。

3)表面质量。铸件表面粗糙度应符合图样或订货合同规定,如图样或订货合同中无规定,铸件表面粗糙度应达到GB/T 6060.1—1997中Ra25级的规定。

4)尺寸和重量公差。铸件的几何形状,尺寸、重量及其偏差应符合图样或订货合同规定。如图样和订货合同中无规定,铸件尺寸偏差应达到GB/T 6414—1999中CT11级的规定,铸件重量偏差应达到GB/T 11351—1989中MT11级的规定。

(2)标准与原标准(GB/T 8263—1999)对比情况 与原GB/T8263—1999相比,主要技术内容修订如下:

1)根据GB/T 5612—2008《铸铁牌号表示方法》,修改了抗磨白口铸铁的代号,将“KmTB”修改为“BTM”。

2)根据国内外生产和应用的实际情况,增加了低碳含量(碳的质量分数为1.1%~2.0%)的BTMCr12-DT牌号。该牌号抗磨白口铸铁件硬化态或硬化态并进行去应力处理硬度≥50HRC,具有较高的韧性。

3)修改了原KmTBCr12牌号表示方法,将原BTMCr12牌号修改为高碳含量(碳的质量分数为2.0%~3.6%)的BTMCr12-GT。

4)修改了原KmTBCr15Mo和KmTBCr20Mo牌号表示方法,分别修改为BTMCr15和BTMCr20,删去了Mo。一方面符合GB/T 5612—2008《铸铁牌号表示方法》要求,另一方面适应不加Mo的情况。

5)根据国内外生产和应用的实际情况,调整了部分牌号的化学成分范围。将BTMCr8、BTMCr12-GT和BTMCr15中碳的质量分数上限放宽到3.6%;将BTMCr2中硅的质量分数上限由1.2%放宽到1.5%,铬的质量分数下限由1.5%放宽到1.0%,取消了钼、镍、铜元素;限制杂质元素磷含量,将低合金牌号中磷的质量分数上限由0.15%降至0.10%,将中高合金牌号中磷的质量分数上限降至0.06%;限制杂质元素硫含量,将镍铬合金铸铁牌号的硫含量上限下调。

6)根据国内外生产和应用的实际情况,各牌号允许加入微量v、Ti、Nb、B和RE等元素,以提高抗磨白口铸铁件的综合性能。

7)提高了铬含量较高的BTMCr12-GT和BTMCr26硬化态或硬化态去应力处理的表面硬度,由原56HRC提高到58HRC,提高了技术要求。

8)增加了铸件断面深度40%处的硬度要求,要求铸件断面深度40%处的硬度应不低于表面硬度值的92%,即提高了铸件淬透性要求,从而抑制了铸件合金元素不足和偷工减料现象。

9)减小了抗磨白口铸铁件尺寸公差和重量公差,铸件尺寸偏差应达到GB/T 6414—1999中CT11级的规定,铸件重量偏差应达到GB/T 11351—1989中MT11级的规定,提高了技术要求。

10)修改了热处理规范,取消了铬合金铸铁牌号的热处理保温时间,将硬化处理“出炉空冷”修改为“出炉后以合适的方式快速冷却”,提高了回火处理温度上限,以适应生产需要。明确建议BT-MCr2经200~650℃去应力处理。

11)修改了金相组织组成,以适应成分调整后的实际情况。

12)删除了使用特性,原使用特性表述较笼统,关于适用冲击载荷磨料磨损的表述不够准确。

(3)与国际标准对比情况 在GB/T 8263—1999《抗磨白口铸铁件》基础上,根据国内抗磨白口铸铁件研发、生产、检测和应用的实际情况,参考美国ASTM A532/A532M:1993a(2008)《抗磨铸铁标准规范》(英文版),编制了GB/T 8263—2010《抗磨白口铸铁件》。该标准整体技术水平与ASTM标准相当。由于我国法律要求和工业的特殊需要,结合我国实际情况,该标准在采用ASTM标准时进行了修改,主要的技术性差异如下:

1)牌号表示方法不同。

2)采用除I级C型Ni-Cr-GB牌号外的全部牌号,其化学成分与美国ASTM A532/A532M-93a(2008)中同类牌号相近,合金元素选用一致,但根据我国实际情况调整了部分元素成分范围。将BTM-Cr12-GT和BTMCr15中碳的质量分数上限放宽到3.6%;BTMCr9Ni5中硅的质量分数按国际惯例定为1.5%~2.2%;BTMCr15、BTMCr20和BTMCr26中硅的质量分数上限定为1.2%,低于ASTM标准;各牌号杂质元素的磷含量上限低于ASTM标准;镍铬合金铸铁牌号的硫含量上限低于ASTM标准。

3)该标准规定的镍铬合金铸铁牌号的表面硬度≥56HRC,与ASTM标准硬度水平1(≥56HRC)相同,低于ASTM硬度水平2(≥59HRC);高铬合金铸铁牌号的表面硬度≥58HRC,高于ASTM标准硬度水平1(≥56HRC),低于ASTM硬度水平2(≥59HRC);铸件断面深度40%处的硬度应不低于表面硬度值的92%,高于ASTM标准的规定(90%)。

4)根据我国抗磨白口铸铁件生产的实际情况,增加了BTMCr2、BTMCr8和BTMCr12-DT三个牌号,标志着我国抗磨白口铸铁件品种丰富,同时考虑了低成本较低合金化的发展格局。

5)增加了对铸件外观质量的规定。如图样和订货合同中无规定,铸件的尺寸公差和重量公差按GB/T 6414—1999《铸件 尺寸公差与机械加工余量》和GB/T 11351—1989《铸件重量公差》执行。铸件的表面粗糙度按GB/T 6060.1—1997《表面粗糙度比较样块 铸造表面》执行,体现了铸件产品外观要求。

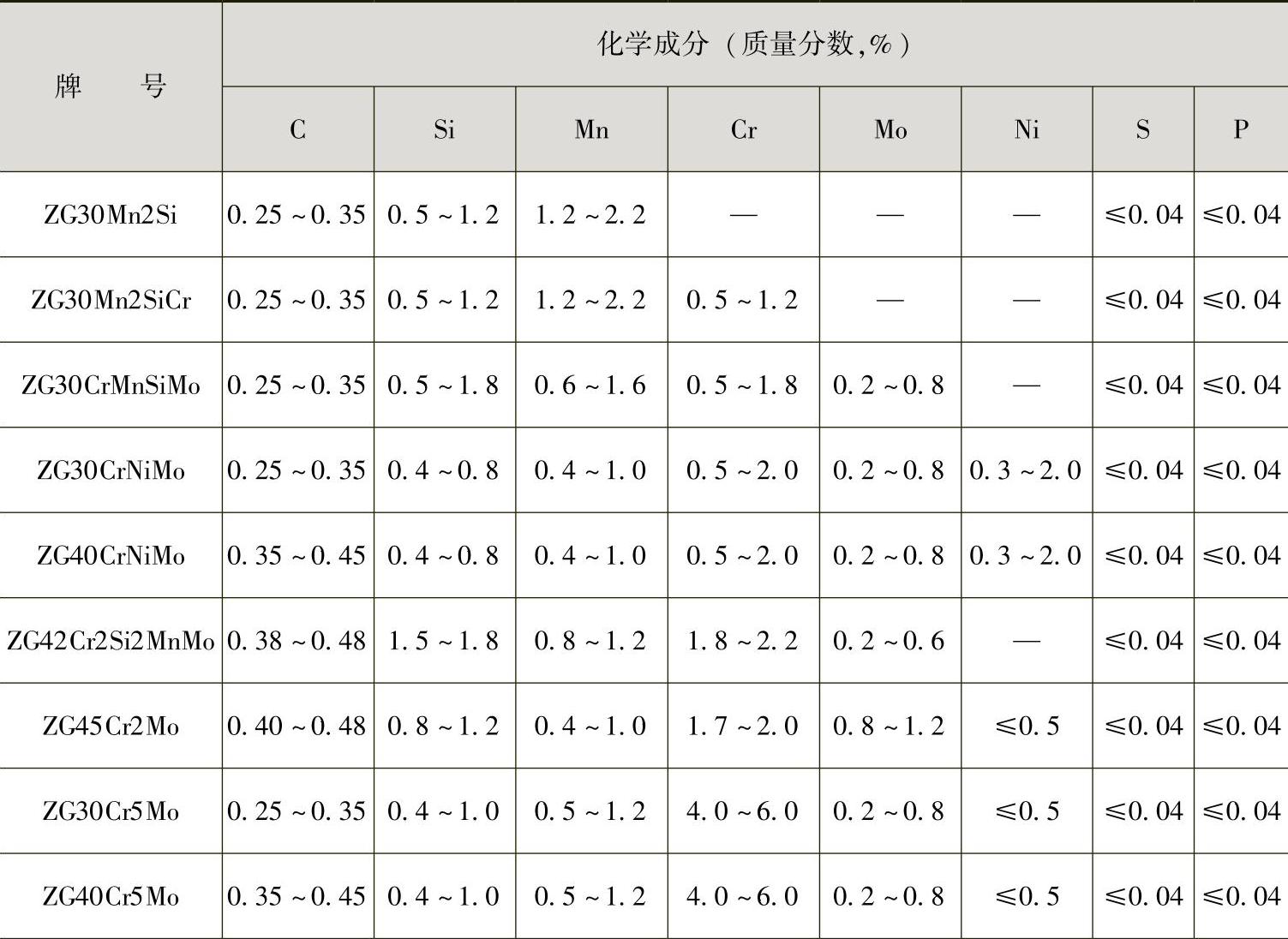

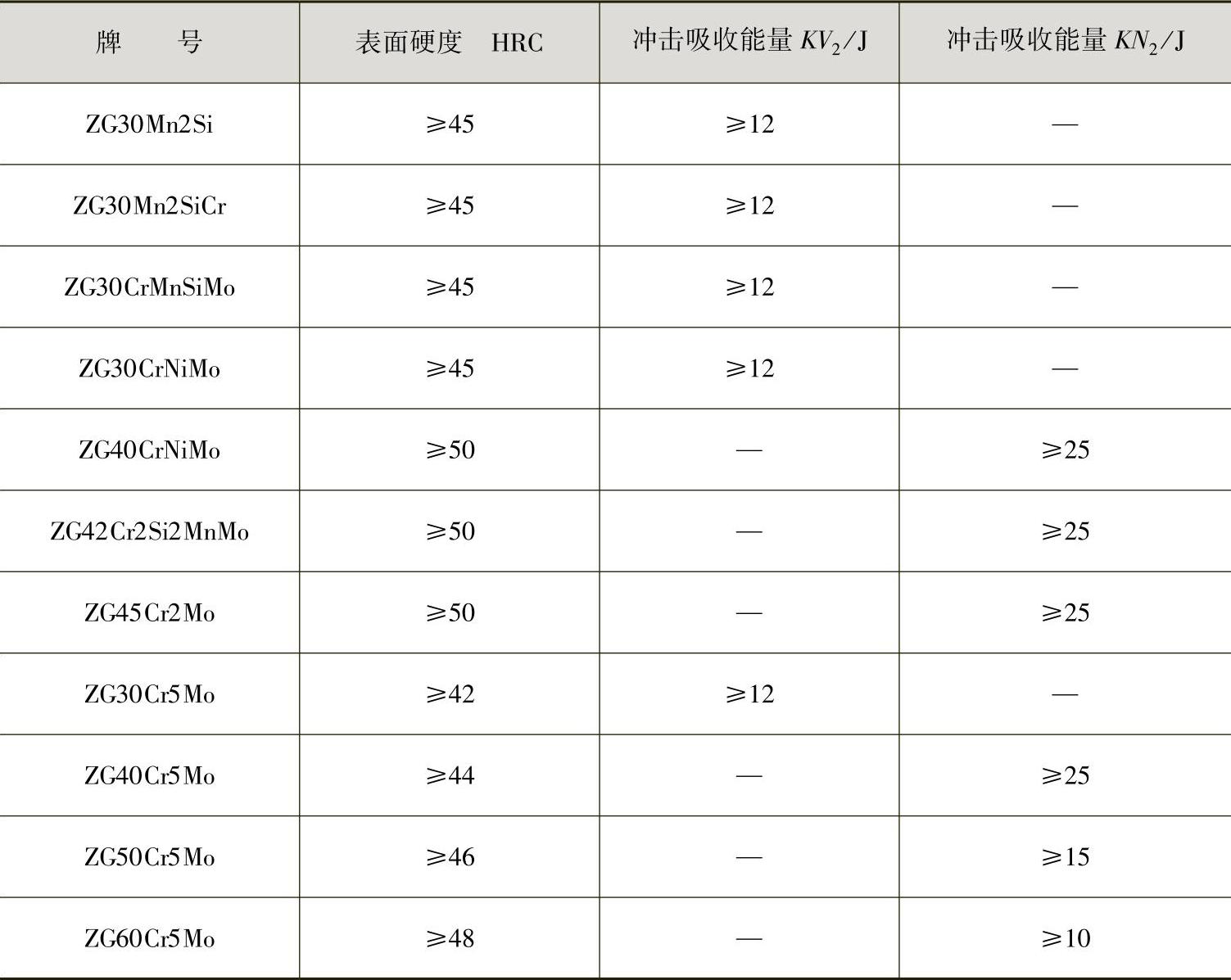

4.GB/T 26651—2011《耐磨钢铸件》

(1)标准的主要内容

1)耐磨钢铸件的牌号及其化学成分见表1-10。

表1-10 耐磨钢铸件的牌号及其化学成分

(续)

注:允许加入微量v、Ti、Nb、B和RE等元素。

2)力学性能。耐磨铸钢及其铸件硬度和冲击吸收能量应符合表1-11的规定。铸件断面深度40%处的硬度应不低于表面硬度值的92%。

表1-11 耐磨铸钢及其铸件的力学性能

注:V、N分别代表v型缺口和无缺口试样。

3)表面质量。铸件表面粗糙度应符合图样或订货合同规定。如图样或订货合同中无规定,单重大于1000kg的铸件表面粗糙度应达到GB/T 6060.1—1997中Ra50级的规定,其他铸件表面粗糙度应达到GB/T 6060.1—1997中Ra25级的规定。

4)尺寸和重量偏差。铸件的尺寸和重量偏差应符合图样或订货合同规定。如图样和订货合同中无规定,铸件尺寸偏差应达到GB/T6414—1999中CT11级的规定,铸件重量偏差应达到GB/T 11351—1989中MT11级的规定。

(2)标准主要内容说明 该标准规定了奥氏体锰钢之外的合金耐磨钢铸件的产品牌号、技术要求、试验方法、检验规则、包装、标志和运输等。

1)根据我国耐磨钢铸件研发、生产、检测和应用的实际情况,确定了11个耐磨钢铸件牌号的化学成分,耐磨钢铸件主要化学成分为C、Si、Mn、Cr、Mo和Ni,以保证耐磨钢铸件具有必要的强度、硬度、韧性和淬透性。耐磨钢铸件分为低合金钢和中合金钢两大类别。中合金钢牌号是ZG30Cr5Mo、ZG40Cr5Mo、ZG50Cr5Mo、ZG60Cr5Mo,以C、Cr和Mo为主要合金元素。耐磨钢铸件碳含量基本控制在中碳范围内,以保证必要的淬透性、强度、硬度及一定的韧性。在化学成分要求方面,允许加入微量v、Ti、Nb、B和RE等元素,这为耐磨钢铸件生产过程中以提高铸件综合性能为目的的炉前孕育变质处理创造了条件。对有害元素S和P进行了强制控制,S和P的质量分数均要求≤0.04%。

2)力学性能是该标准的主要技术要求。根据耐磨钢铸件的实际情况,确定硬度和冲击吸收能量两个重要指标为该标准的耐磨铸钢及其铸件的力学性能指标。其中,表面硬度(HRC)最低值为42 HRC(ZG30Cr5Mo),冲击吸收能量KN2最低值为10J(ZG60Cr5Mo)。这样的硬度指标高于奥氏体锰钢而低于淬火并回火处理的抗磨白口铸铁,冲击吸收能量指标高于淬火并回火处理的抗磨白口铸铁而低于奥氏体锰钢。这表明耐磨钢铸件适用于抗磨白口铸铁和奥氏体锰钢不能充分发挥耐磨损作用的工况。就硬度和冲击吸收能量指标而言,达到了国际同类耐磨钢的水平,也反映了我国耐磨钢铸件生产和应用的实际情况。在反映耐磨铸钢及其铸件表面硬度的同时,为体现耐磨钢铸件的淬透性和铸件整体耐磨性能,标准规定,铸件断面深度40%处的硬度应不低于表面硬度值的92%。在冲击吸收能量试样要求方面,允许采用10mm×10mm×55mm的v型缺口或无缺口试样。基本原则是冲击吸收能量较低的牌号建议采用无缺口试样,而冲击吸收能量较高的牌号要求采用v型缺口试样。

3)为改变粗放生产方式,要求铸件表面粗糙度应符合图样或订货合同规定。如图样或订货合同中无规定,单重大于1000kg的铸件表面粗糙度应达到GB/T 6060.1—1997中Ra50级的规定,其他铸件表面粗糙度应达到GB/T 6060.1—1997中Ra25级的规定。为改变粗放生产方式并满足应用安装要求,提出了较高的技术要求,规定铸件尺寸偏差为CT11级,铸件重量偏差为MT11级。

4)硬度检验规则方面,摒弃在单独铸出力学性能用试块上进行硬度检验的方法,规定硬度应在铸件表面下方大于等于2mm处测试。当硬度在铸件本体测试有困难时,硬度也可以在铸件本体的附铸试块上测试。

5)冲击吸收能量检验所用试样取自浇注铸件时单独铸出的试块,也可在铸件或铸件附铸试块上切取。

6)提出了单铸试块(试样)的热处理要求,单铸试块(试样)与其所代表的耐磨钢和铸件应用相同工艺同炉一起进行水韧处理,提出了较高的技术要求。规定了铸件本体附铸试块要求,并要求在未完成热处理之前,附铸试块不可与铸件本体脱离,以便在一定程度上附铸试块可以代表铸件。与其他铸钢国家标准相同,结合我国铸钢生产和检测实际情况,规定单铸试块可用基尔试块、梅花试块或Y型试块,并规定了单铸试块规范。

(3)与国际标准对比情况 目前尚无耐磨钢铸件国际标准和国外先进标准,但在牌号确定、化学成分要求和力学性能要求方面,该标准整体技术水平与工业发达国家主要耐磨钢生产企业的技术规范相当。

在与国际接轨的同时,标准也体现了我国特色,如列出了价格较低廉的不含Mo和Ni元素的ZG30Mn2Si和ZG30Mn2SiCr牌号。

5.GB/T 26652—2011《耐磨损复合材料铸件》

(1)标准的主要内容

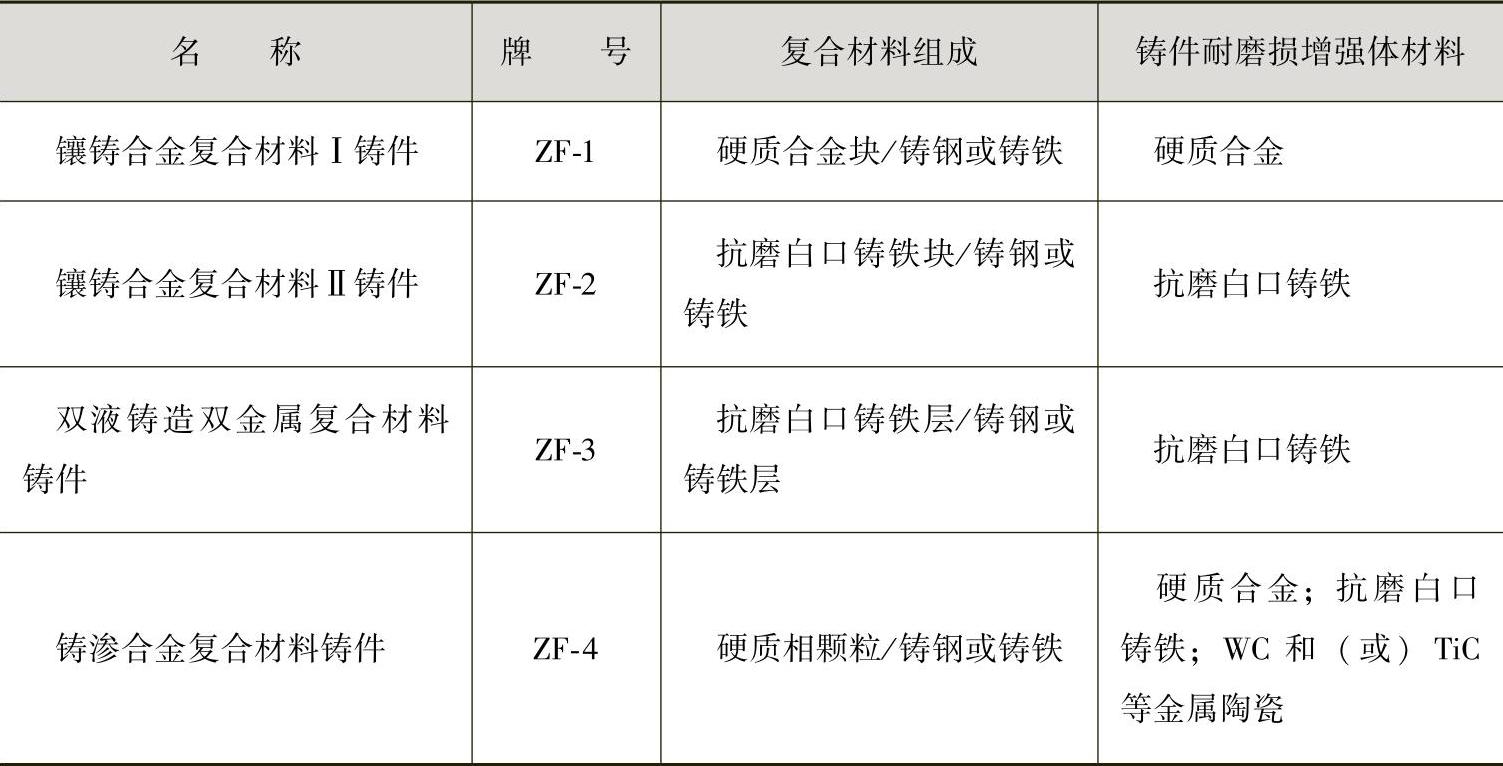

1)耐磨损复合材料铸件的牌号及组成见表1-12。各种牌号的耐磨损复合材料铸件组成及耐磨损增强体材料应符合表1-12规定。耐磨损复合材料铸件须保证复合材料组成之间为冶金结合。

表1-12 耐磨损复合材料铸件的牌号及组成

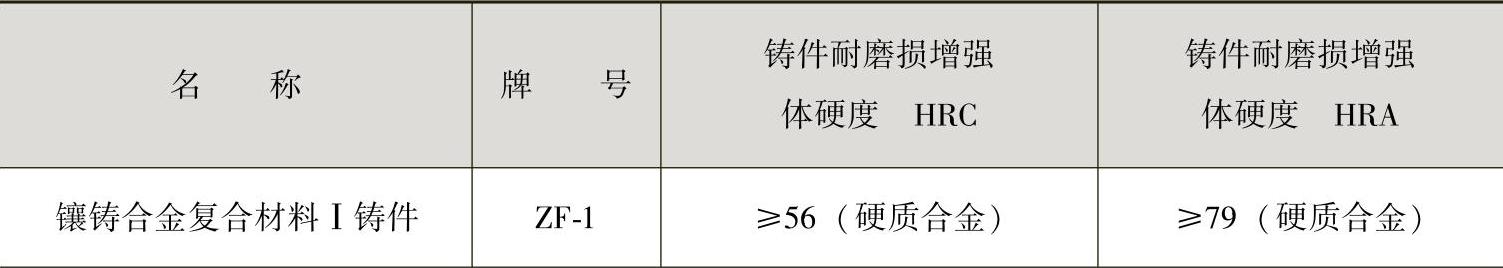

2)硬度。耐磨损复合材料铸件硬度应符合表1-13的规定。

表1-13 耐磨损复合材料铸件硬度

(续)

注:洛氏硬度HRC和洛氏硬度HRA中任选一项。

(2)标准主要内容说明 该标准规定了钢铁基耐磨损复合材料铸件的产品牌号、技术要求、试验方法、检验规则、包装、标志和运输等。

1)根据我国耐磨损复合材料铸件研发、生产、检测和应用的实际情况,确定了4个耐磨损复合材料铸件牌号的相组成和铸件耐磨损增强体材料。其中,镶铸合金复合材料Ⅰ铸件由硬质合金块/铸钢或铸铁组成,镶铸合金复合材料Ⅱ铸件由抗磨白口铸铁块/铸钢或铸铁组成,双液铸造双金属复合材料铸件由抗磨白口铸铁层/铸钢或铸铁层组成,铸渗合金复合材料铸件由硬质相颗粒/铸钢或铸铁组成。这里硬质相颗粒是指硬质合金、抗磨白口铸铁、WC和(或)TiC等金属陶瓷。耐磨损复合材料铸件共同特点是含有高硬度相以得到更高的耐磨损性能,同时其他相应该是韧性高于高硬度相的材料,以使得耐磨损复合材料铸件有较高的或一定的韧性,以保证铸件在工业应用中使用安全而不断裂。

2)在铸造技术要求方面,规定采用镶铸工艺铸造成形的镶铸合金复合材料铸件,采用两种液态金属分别浇注铸造成形的双液铸造双金属复合材料铸件,以及采用铸渗工艺铸造成形的铸渗合金复合材料铸件。

3)铸渗合金复合材料铸件的硬质相推荐采用硬质合金、抗磨白口铸铁、WC和(或)TiC等金属陶瓷,但允许供需双方根据铸件的技术要求和使用条件,选择对使用最有利的其他硬质相颗粒。这为新型铸渗合金复合材料铸件的研发、生产和应用创造了条件。

4)标准规定耐磨损复合材料铸件须保证复合材料组成之间为冶金结合,以保证完整铸件在工业应用中不断裂和脱离。

5)力学性能是该标准的主要技术要求。根据耐磨损复合材料铸件的实际情况,确定硬度这一重要指标为该标准的耐磨损复合材料铸件的力学性能指标,并特别规定检测铸件耐磨损增强体硬度,洛氏硬度HRC和洛氏硬度HRA中任选一项。标准中铸件耐磨损增强体硬度最低值为56 HRC。这表明耐磨损复合材料铸件适用于耐磨损工况。就硬度指标而言,达到了国际同类耐磨损复合材料铸件的水平,这也反映了我国耐磨损复合材料铸件生产和应用的实际情况。

6)硬度检验规则方面,规定硬度应在铸件主要耐磨损增强体表面测试。

(3)与国际标准对比情况 目前尚无耐磨损复合材料铸件国际标准和国外先进标准,但在牌号确定、复合材料组成相要求和力学性能要求方面,该标准整体技术水平与工业发达国家主要耐磨损复合材料铸件生产企业的技术规范相当。

6.GB/T 17445—2009《铸造磨球》

(1)标准的主要内容

1)直径公差。铸造磨球的直径公差应符合表1-14规定。

表1-14 铸造磨球的直径公差(单位:mm)

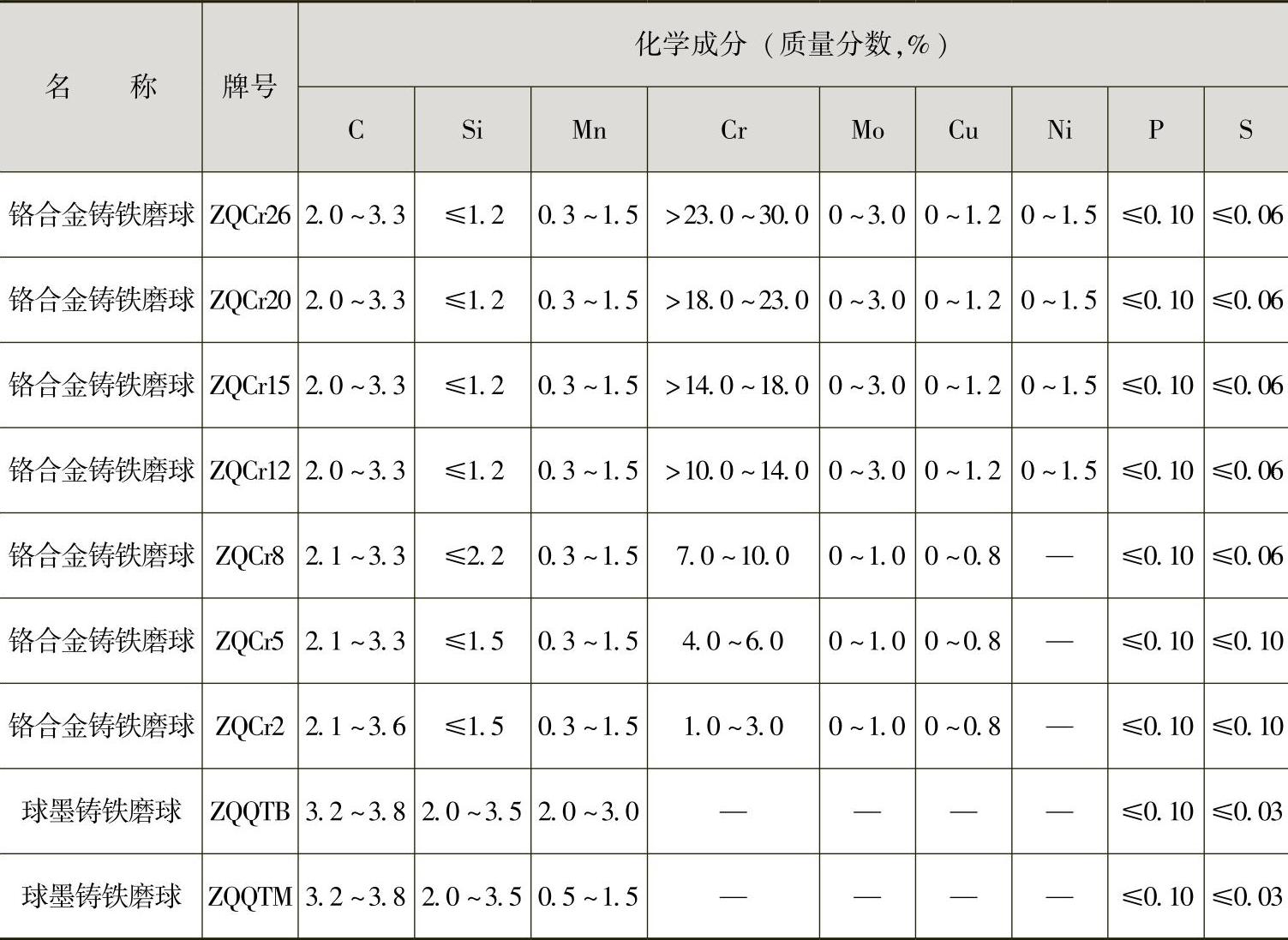

2)牌号与化学成分。铸造磨球的牌号和化学成分应符合表1-15规定。

表1-15 铸造磨球的牌号和化学成分

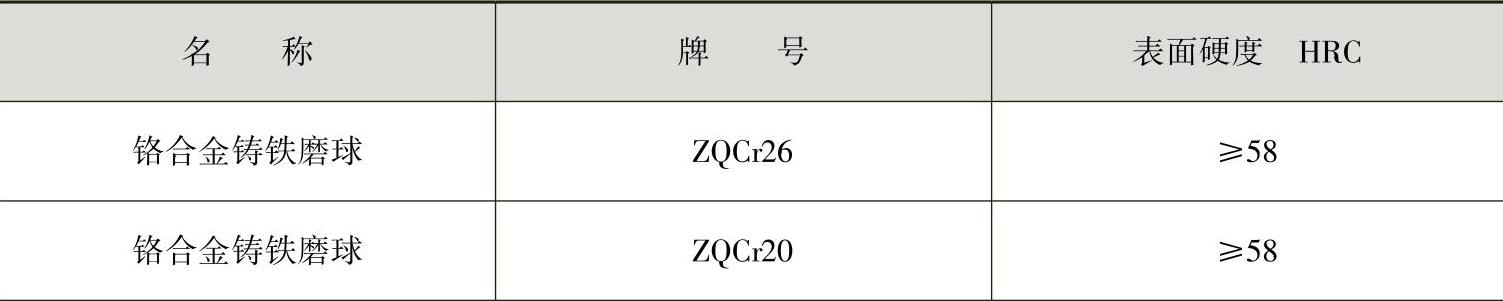

3)硬度。铸造磨球的表面硬度应符合表1-16的规定。铸造磨球通过浇口中心和球心直径上的硬度差不得超过3HRC,公称直径大于90mm的ZQCr2磨球硬度差,以及特殊情况下磨球硬度差由供需双方商定。

表1-16 铸造磨球的表面硬度

(续)

4)碎球率。ZQCr26、ZQCr20、ZQCr15和ZQCr12磨球碎球率应小于或等于1%,其他牌号磨球碎球率应小于或等于2%。特殊情况下具体指标由供需双方商定。

(2)与原标准(GB/T 17445—1998)对比情况 该标准是在GB/T 17445—1998的基础上进行的修订,修订的主要内容如下:

1)新增了铬合金铸铁磨球和球墨铸铁磨球定义,以适应磨球牌号的增加。

2)改变了原标准中按磨球直径分为15种规格的表示方法,将磨球按直径分为5类:≤30mm、>30~60mm、>60~80mm、>80~100mm和>100mm,以适应和涵盖不同直径的磨球。

3)减小了铸造磨球直径公差。原标准中磨球直径公差偏大,体现的生产技术水平较低,以目前国内外市场需求状况和国内铸造磨球生产技术水平,作此修改是必要的和可行的。

4)新增加球墨铸铁磨球牌号表示方法ZQQTB和ZQQTM,其中QT代表球墨铸铁,B和M分别代表贝氏体和马氏体。

5)增加了3个磨球牌号:铬合金铸铁磨球ZQCr12和ZQCr5,以及球墨铸铁磨球ZQQTM。原因是这3种磨球在国内已有生产,并已取得较好的工业应用效果和性价比,其中ZQCr5和ZQQTM磨球具有我国特色。

6)调整了铬合金铸铁磨球的化学成分。根据生产和应用实践的需求适当增加了铬合金铸铁磨球中碳的质量分数上限,将之调整为3.3%,但ZQCr2中碳的质量分数上限仍为3.6%。借鉴欧美工业发达国家耐磨铸铁标准的经验和近些年我国研发和生产实践经验,将ZQCr26、ZQCr20、ZQCr15和ZQCr12铬合金铸铁磨球中硅的质量分数上限由1.0%调高至1.2%,ZQCr5和ZQCr2铬合金铸铁磨球硅的质量分数上限定为1.5%。调整了铬合金铸铁磨球各牌号铬含量范围,ZQCr12、ZQCr15、ZQCr20和ZQCr26基本采用欧美工业发达国家耐磨铸铁标准的铬含量范围,ZQCr2中铬的质量分数下限调低为1.0%。

7)提高了铬含量较高的铬合金铸铁磨球的表面硬度,ZQCr12、ZQCr15、ZQCr20和ZQCr26磨球的表面硬度定为≥58HRC,提高了磨球的技术要求,硬度达到了ASTM耐磨铸铁标准的中上水平。

8)取消了磨球体积硬度的计算方法,磨球内外硬度差仍用通过浇口中心和球心直径上的硬度差表示。

(3)与国际标准对比情况 目前没有铸造磨球国际标准和其他国家标准,我国GB/T 17445—2009《铸造磨球》是世界上第一个铸造磨球国家标准,具有领先性和导向性。该标准修订过程中参考了美国ASTM耐磨铸铁标准和欧洲耐磨铸铁标准,其中ZQCr15、ZQCr20和ZQCr26铬合金铸铁磨球的碳、铬、钼、铜等主要合金元素及磷、硫元素成分范围,与美国ASTM耐磨铸铁标准A532/A532M:1993a(2008)《Standard Specification for Abrasion-Resistant Cast Irons》等效,与欧洲耐磨铸铁标准EN12513:2000E《Founding-Abrasion re-sistant cast irons》相近,ZQCr12的成分范围与上述两标准相近。ZQCr12、ZQCr15、ZQCr20和ZQCr26铬合金铸铁磨球表面硬度达到美国ASTM耐磨铸铁标准A532/A532M:1993a(2008)《Standard Specification for Abrasion-Resistant Cast Irons》同类牌号中上水平。总体上说,修订的GB/T 17445—2009《铸造磨球》达到了国外同类耐磨材料标准的先进水平,并结合国情作了补充修订,体现了标准的科学性、先进性和实用性。

有关中国铸造耐磨材料产业技术路线图的文章

这说明这些国家在中国市场已申请专利,以加强其相关技术的保护和市场良性发展。图1-1所示为钢铁耐磨材料发明专利技术领域分类分布。耐磨锰钢占2%左右,其中含中锰钢和高锰钢耐磨材料。图1-4 国外申请人的钢铁耐磨材料发明专利申请和授权地域分布趋势图报的约占5%。......

2023-06-24

我国部分高锰钢生产企业现存在生产技术措施不到位的问题,突出表现在高锰钢的冲击吸收能量达不到国家标准的要求,以至于某些铸件在使用中开裂。铬系白口铸铁目前仍是国内外耐磨铸铁的主流,Cr15、Cr20和Cr26系列高铬耐磨铸铁在美国、日本和我国均已大批量生产和应用。......

2023-06-24

就企业数量而言,目前国内生产耐磨件的企业过千家,从而成就了一个较大的耐磨件产业。目前,我国铸造耐磨材料产业新材料、新技术、新装备逐步推广应用,企业产品正在升级换代,优质耐磨件替代进口并批量出口,我国铸造耐磨材料产业整体发展态势良好。......

2023-06-24

Hadfield在1882年9月发明了耐磨高锰钢。中、高碳低合金和中合金耐磨铸钢的发展则是与合金结构钢的发展相伴的。耐磨铸铁的发展历史应追溯到普通白口铸铁的诞生时代。随着电炉熔炼的增加,高铬铸铁作为耐磨材料的生产和应用有很快的发展,迄今已成为世界上工业应用最广泛的一种耐磨铸铁。......

2023-06-24

2)经济建设拉动了耐磨件市场需求,而高技术、高寿命耐磨材料和耐磨件促使节材降耗,两者相制约决定了耐磨件的市场。3)国内耐磨钢铁件的总体用量将稳中有升,预计年增长率5%~10%。9)以破代磨趋势增长,破碎机耐磨件用量呈增长趋势。......

2023-06-24

GB/T 18719—2002《热喷涂 术语、分类》GB/T 11375—1999《金属和其他无机覆盖层 热喷涂 操作安全》GB/T 11373—1989《热喷涂金属件表面预处理通则》JB/T 10580—2006《热喷涂涂层命名方法》GB/T 12608—2003《热喷涂 火焰和电弧喷涂用线材、棒材和芯材分类和供货条件》GB/T 19356—2003《热喷涂 粉末 成分和供货条件》GB/T 19......

2023-06-18

相关推荐