【摘要】:SDYQ系列数控等离子氧乙炔切割机,是一种用于金属板材切割下料的数字程序控制的自动化切割设备,该设备在工业计算机的控制下,采用燃气火焰或等离子弧作切割源,可以在低碳钢、不锈钢以及铝、铜等有色金属板材上切割任意图形,切割厚度为0.8~150mm。7)如果发生伺服报警,系统会显示相应的报警信号,并自动退出控制系统,回到DOS状态。

SDYQ系列数控等离子氧乙炔切割机,是一种用于金属板材切割下料的数字程序控制的自动化切割设备,该设备在工业计算机的控制下,采用燃气火焰或等离子弧作切割源,可以在低碳钢、不锈钢以及铝、铜等有色金属板材上切割任意图形,切割厚度为0.8~150mm。

1.氧乙炔切割操作方法

氧乙炔可切割普通碳钢,钢板厚度为6~150mm之间。

(1)准备工作 准备好用于切割所需要的氧气和乙炔(或其他可燃气体),氧气的纯度≥99.5%。

(2)开机 打开数控机专用空气开关,然后再打开电源锁,系统自动进入控制主菜单。

(3)选择切割用的割炬 用鼠标在屏幕下方选择本次切割所用的氧乙炔气割炬,被选中的割炬号四周用黄框表示,同时,把不用的割炬号取消。

(4)指定文件 按F6键或用鼠标点击“指定文件”按钮,指定需切割的G代码文件,系统提示“指定切割速度”,用户可参照有关该机使用说明书中的附录1,根据板厚,可选择相应的速度值,或直接按“ENTER”键,使用节省速度。

(5)吊装钢板 把需要切割的钢板吊装到料架上,尽量使钢板的一边与导轨平行,钢板需平面放置水平。

(6)气体压力调节

1)打开氧气瓶阀门,将氧气出口压力调整到0.8~1.0MPa。

2)打开乙炔气(或其他燃气)瓶阀门,将乙炔出口压力调整到0.05~0.07MPa。

3)调整气路面板上的调压阀,使预热氧压力为0.3~0.4MPa,燃气压力为0.03~0.05MPa,切割氧压力为0.5~0.8MPa。

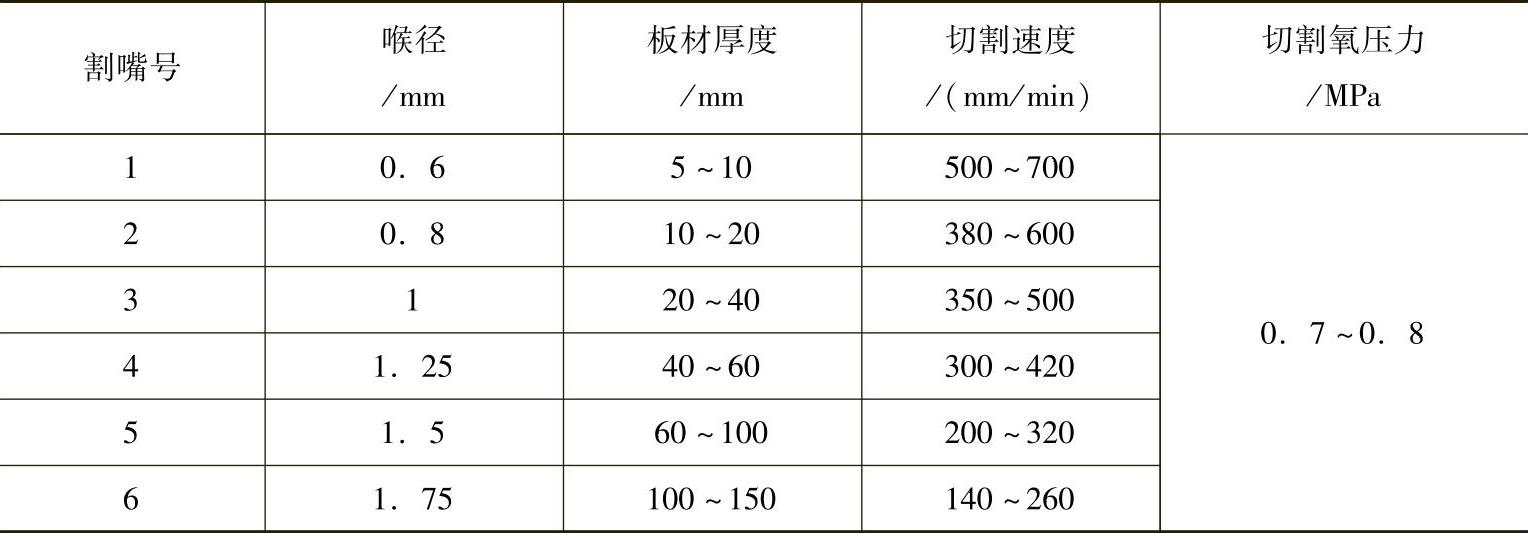

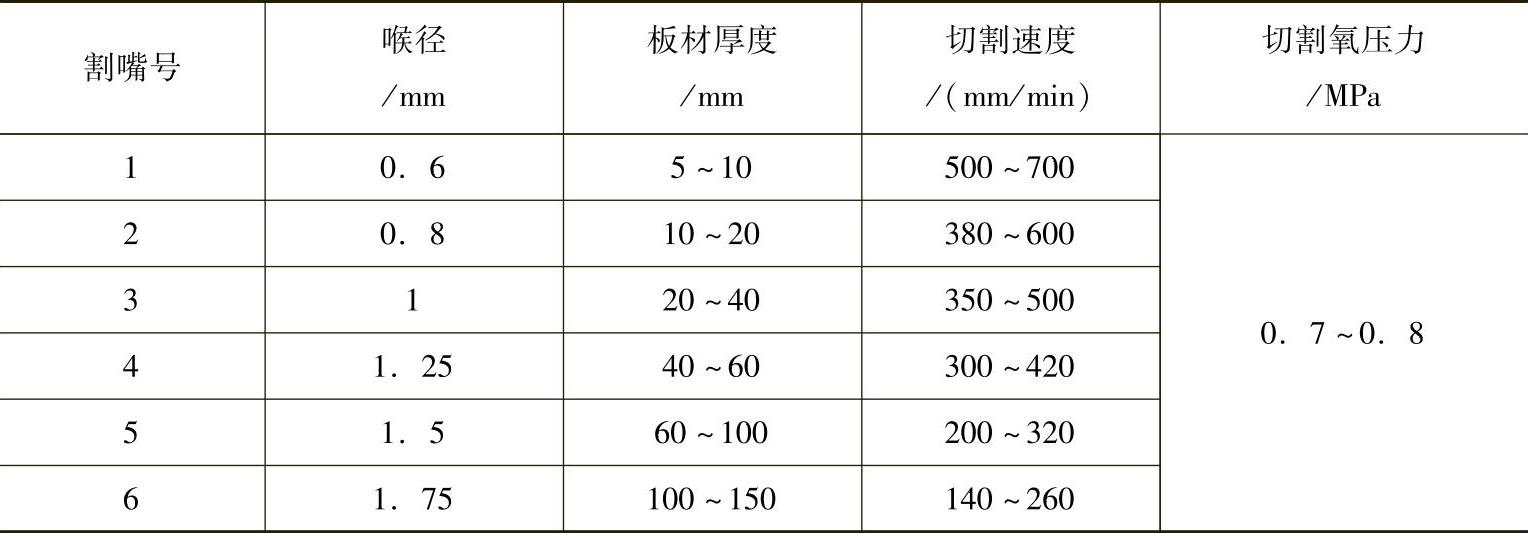

(7)选择并安装割嘴 按控制板面上的手动移动按钮,把切割小车开到与横梁平行的钢板边缘,检查切割枪及割嘴情况,看割嘴型号是否合适,是否有堵嘴现象,并根据情况予以处理。割嘴型号与板厚及切割速度之间的关系见表9-5。

表9-5 割嘴型号与板厚及切割速度之间的关系

(8)钢板矫正 观察钢板边缘与导轨是否平行,如不平行,可用程序校正,把图形旋转至钢板偏移的角度,令切割图样与钢板相对平行或对齐。钢板进行矫正方法如下:

1)手动移动割炬到起割点附近,按字母“D”键或点手动调整框内的“对点”按钮打开激光头,再手动移动使激光点对准钢板与导轨的平行边缘,点手动调整框内的“定角”按钮,开始定角操作。

2)按Y轴移动键,把大车移到钢板的另一边,再按X轴移动键,令激光点对准钢板边缘。

3)在按“定角”按钮,系统自动根据刚才手动移动的尺寸,将图形旋转某一角度,该角度即是钢板与导轨的偏移角。

4)定角后系统自动把割炬移回到定角前的位置。

(9)点火及火焰调整

1)打开割炬上点火燃气用截止阀、预热氧和乙炔气截止阀(乙炔阀稍开大些)、切割氧截止阀全部打开,如果气割炬旁有喷粉枪,此时,应把喷粉枪的所有截止阀关闭。

2)按“F2”键或用鼠标点击“点火起弧”按钮,选择割炬自动点火,并打开预热氧及燃气电磁阀。

3)预热火焰的大小靠预热氧截止阀调整,同时按比例调节乙炔气阀,直到获得最长的、尖锐的、明确的火焰锥为止。

4)按“F4”键或用鼠标点击“加切割氧”按钮,打开切割氧电磁阀,检查切割氧喷射的情况,它必须以笔直的、圆柱形式从割嘴流出而不摆动。

5)当割炬上的各截止阀按上述操作调整完成后,注意保持其状态。

6)按“F4”键关闭切割氧电磁阀。

(10)移动割炬到切割起点 根据图形运行方向,确定切割起点,按控制面板上的手动调整方向键,把割炬移动到所确定的切割起点。

(11)调节割炬高度 按控制面板上所选割炬的“上升”或“下降”按钮,调整割炬高度,使割嘴与钢板的距离为5~8mm左右。

控制面板上有5组升降按钮,分别对应枪1~枪5,需要调节哪一个割炬的高度,就按哪一个按钮。

(12)指定切割速度 根据板厚选择切割速度,如果选择不合适,可以按“F9”键重新指定切割速度。

(13)开始切割 按“F4”键打开切割氧电磁阀,待切割火焰穿透钢板时,立即按“运行”键开始切割运行。

(14)切割过程中的监控 在切割过程中,如果发现没有切透或气体用完等情况,应立即按“暂停”键暂停,并关闭切割氧,检查未切透的原因并及时予以处理,然后再按“返回”键返回到未切透处,预热后重新按“运行”键或屏幕上的“继续”按钮继续切割,同时按“减速”按钮,稍微减慢切割速度。通常没有切透是因为切割速度太快或气压不够。

(15)切割结束操作 当G代码文件切割运行完毕后,立即按“F4”键关闭切割氧,并把割炬提升到50mm以上的高度。待切割下的工件冷却后,再将其堆放到指定的地点。

(16)切割过程中途终止 如果想在程序运行中途停止切割,留在下次再切割,可在暂停后按屏幕上的“临时退出”按钮,确认后计算机将保留此次程序运行断点,并在下一次指定文件时,提示“继续运行上次的XXX.G(Y/N)”,用户可按“Y”键,屏幕即显示上一次切割的图形及切割中断点,用户可以从此处继续上次的切割。

(17)退出关机 用户切割完毕后,按“ESC”键或屏幕上的“退出”按钮,系统提示“是否退出控制系统(Y/X)”,按“Y”键即可退出,等待约5s后,回到DOS状态,此时,用户可以关闭电源锁关机,再关空气开关。

2.SDYQ系列数控等离子氧乙炔切割机的操作注意事项

1)在切割操作过程中应严格遵守安全操作规程。

2)不允许对C:\LC目录下的任何文件进行删除,否则会导致设备不能正常使用。

3)在吊卸钢板或正常操作时,注意不要碰撞导轨,以免影响机床精度。

4)在机床运行或手动移动时,应注意正常使用割枪的高度和未使用切割枪的高度,防止由于割枪太低造成与钢板的接触或碰撞而引起割枪或伸缩杆的损坏。

5)在操作过程中如出现紧急情况,应立即按面板上的急停开关,系统会自动停止所有的操作,并退回到DOS状态,此时方可关闭电源锁。如果在紧急状态下直接关闭电源锁,会使机床抖动,并造成齿条啮合不良的情况。

6)在G代码文件运行过程中,如运动限位开关,系统会显示报警信息,并会自动暂停,此时,可根据提示的限位方向按住与限位相反的方向移动按钮,退出限位状态。

7)如果发生伺服报警,系统会显示相应的报警信号,并自动退出控制系统,回到DOS状态。此时,应打开副机箱门,记录发生的报警代码,参照故障维修进行相应处理。

相关推荐