图2-38 DoP型自由成形陶瓷件2.DoS型三维打印自由成形DoS型自由成形的过程如图2-40所示[55]:①用浆料喷头将体积分数约为30%的陶瓷和溶剂/分散剂的浆料喷射在工作台基板上,构成浆料层,并加热此浆料层,去除其中的溶剂/分散剂,使其干燥。③使生坯件在氩气中加热至150℃,并保持1h,以便固化粘结剂并使其不溶解。......

2023-06-15

根据可用材料的性质和成形方式的不同,3D打印大致可分为以下几种成形工艺:熔融沉积成形(FDM),选择性激光烧结成形(SLS),直接金属激光烧结成形(DMLS),电子束熔化成形(EBM),电子束自由成形制造技术(EBF),选择性激光熔化成形(SLM),光固化成形(SLA),立体喷印(3DP),激光近净成形(LENS)技术等。

1. 熔融沉积成形(FDM)

熔融沉积又叫熔丝沉积,它是将丝状的热熔性材料如PLA、ABS等加热熔化,通过带有一个微细喷嘴的喷头挤喷出来。喷头可沿着X、Y轴方向移动,而工作台则沿Z轴方向移动。如果热熔性材料的温度始终稍高于固化温度,而成形部分的温度稍低于固化温度,就能保证热熔性材料挤喷出喷嘴后,随即与前一层面熔结在一起。一个层面沉积完成后,工作台按预定的增量下降一个层的厚度,再继续熔喷沉积,直至完成整个实体造型,如图10-36所示。

图10-36 熔融沉积成形原理

熔融沉积成形的优点是:系统构造原理和操作简单,维护成本低,系统运行安全;可以使用无毒的原材料,设备系统可在办公环境中安装使用;可以成形任意复杂程度的零件;原材料在成形过程不变形;原材料利用率高,且材料寿命长;支撑去除简单,无需化学清洗,分离容易。

熔融沉积成形的缺点是:成形件的表面有较明显的条纹;沿成形轴垂直方向的强度比较弱;需要设计与制作支撑结构;需要对整个截面进行扫描涂覆,成形时间较长;原材料价格昂贵。

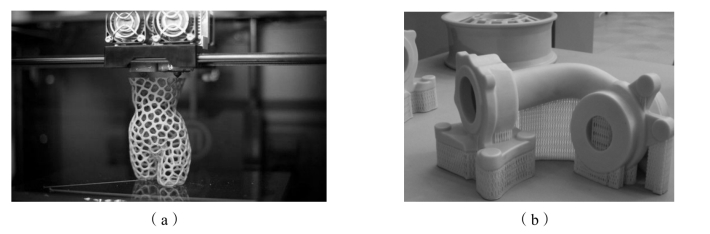

图10-37所示为熔融沉积3D打印机打印的产品。

图10-37 熔融沉积3D打印机打印的产品

2. 光固化成形(SLA)

光固化成形技术是基于液态光敏树脂的光聚合原理工作的。这种液态材料在一定波长和强度的紫外光的照射下能迅速发生光聚合反应,分子量急剧增大,材料也就从液态转变成固态。液槽中盛满液态光固化树脂,激光束在偏转镜作用下在液态树脂表面扫描,光点照射到的地方液体就固化。

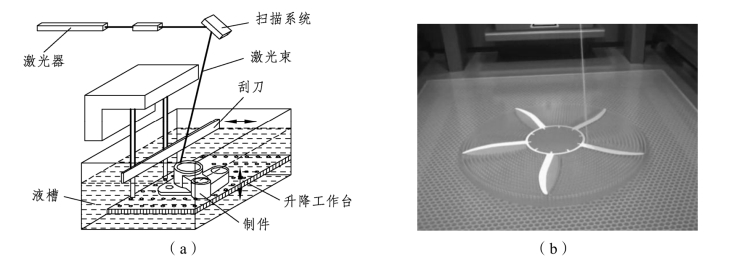

如图10-38所示,成形开始时,工作平台在液面下一个确定的深度,聚焦后的光斑在液面上按计算机的指令逐点扫描固化。当一层扫描完成后,未被照射的地方仍是液态树脂。然后升降台带动平台下降一层高度,刮板在已成形的层面上又涂满一层树脂并刮平,然后再进行下一层的扫描,新固化的一层牢固地粘在前一层上,如此重复直到整个零件制造完毕,得到一个三维实体模型。

图10-38 光固化成形原理

光固化成形的优点是成形精度高,可以达到每层厚度0.05~0.15 mm。缺点是可以使用的材料有限,并且不能多色成形,成形件多为树脂类,强度、刚度、耐热性有限,不利于长时间保存。

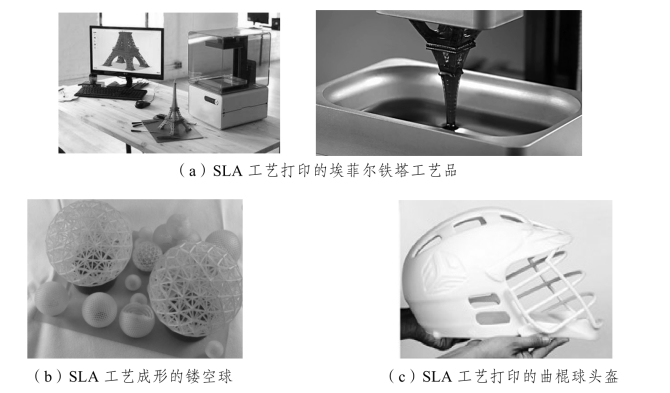

图10-39所示为光固化成形3D打印机及其打印的产品。

图10-39 光固化成形3D打印机及其打印的产品

3. 选择性激光烧结成形(SLS)

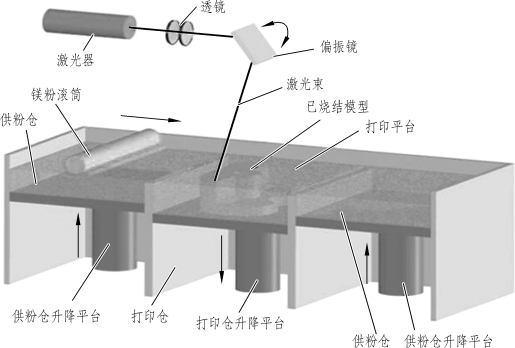

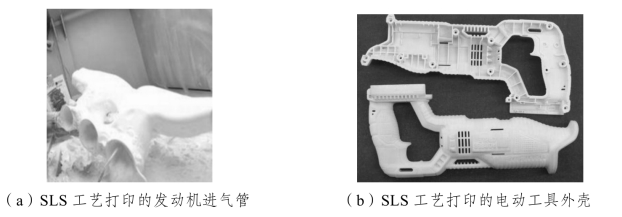

选择性激光烧结工艺首先是将粉末状材料(主要有塑料粉、蜡粉、金属粉、表面附有黏结剂的覆膜陶瓷粉、覆膜金属粉及覆膜砂等)预热到稍低于其熔点的温度,然后在铺粉滚筒的作用下将粉末铺平;激光束在计算机控制下根据分层截面信息进行有选择地烧结,一层完成后再进行下一层烧结,全部烧结完后去掉多余的粉末,就可以得到一件烧结好的零件,如图10-40所示。选择性激光烧结工艺3D打印机打印过程如图10-41所示。选择性激光烧结工艺3D打印机打印的产品如图10-42所示。

图10-40 选择性激光烧结成形原理及过程

图10-41 选择性激光烧结成形过程

图10-42 选择性激光烧结工艺3D打印机打印的产品

选择性激光烧结成形工艺的优点是成形材料多样性,价格低廉,对制件形状几乎没有要求;材料利用率高,未烧结的粉末可以重复利用;制件具有较好的力学性能,成品可直接用作功能测试或小批量使用。

缺点是设备成本高昂;制件质量很大程度上受粉末的影响,提升不易;可制造零件的最大尺寸受到限制;成形过程消耗能量大,后处理工序复杂。

4. 激光选区熔化成形(SLM)

激光选区熔化SLM技术是利用金属粉末在激光束的热作用下完全熔化,经冷却凝固而成形的一种技术。原理与选择性激光烧结成形一样,但是工艺、设备等要求更高,特别适用于制造具有复杂内腔结构的难加工钛合金、高温合金等零件。

激光选区熔化成形技术通常采用粒径30 μm左右的超细粉末为原材料,为激光选区熔化成形技术制造钛合金零件所使用的TC4超细球形粉,通常铺粉厚度<100 μm(最薄铺粉厚度可达20 μm),每个加工层控制的很薄,可达到30 μm。另外该技术还使用了光斑很小的激光束,可使成形的零件具有很高的尺寸精度(可达0.1 mm)以及优异的表面质量(粗糙度Ra可达30~50 μm)。图10-43所示为利用激光选区熔化工艺打印的金属零件。

图10-43 激光选区熔化工艺打印的金属零件

SLM金属3D打印工艺

案例1:中航工业北京航空制造工程研究所于2006年开始电子束熔丝沉积成形技术研究工作,开发了国内首台电子束熔丝沉积成形设备,目前开发出了国内最大的电子束成形设备真空室。2012年,采用电子束熔丝成形制造的钛合金零件在国内飞机结构上率先实现了装机应用。

3D打印典型应用

图10-44 3D打印的国产某飞机大型结构件

案例2:2012年,中国商飞公司与西北工业大学联合攻关,成功利用激光近净成形3D打印技术制造C919飞机的大型钛合金结构件——中央翼缘条。这一重大技术突破,有力地助推我国C919大型客机的快速研发与试飞成功。

图10-45 激光近净成形3D打印技术制造C919飞机中央翼缘条

案例3:2014年,北京大学研究团队成功地在一名12岁男孩身上植入了3D打印脊椎。据了解,这位小男孩的脊椎在一次足球受伤之后长出了一颗恶性肿瘤,为了阻止癌细胞的扩展,医生尝试利用先进的3D打印技术打印了一枚脊椎进行了移植,取得了良好的治疗效果。

图10-46 3D打印的脊椎骨植入体

有关机械制造基础:智媒体版的文章

图2-38 DoP型自由成形陶瓷件2.DoS型三维打印自由成形DoS型自由成形的过程如图2-40所示[55]:①用浆料喷头将体积分数约为30%的陶瓷和溶剂/分散剂的浆料喷射在工作台基板上,构成浆料层,并加热此浆料层,去除其中的溶剂/分散剂,使其干燥。③使生坯件在氩气中加热至150℃,并保持1h,以便固化粘结剂并使其不溶解。......

2023-06-15

3D打印技术的发展起源可追溯至20世纪70年代末到80年代初期,美国3M公司的Alan Hebert、日本的小玉秀男、美国UVP公司的Charles Hull和日本的丸谷洋二4人各自独立提出了这种概念。1986年,Charles Hull率先推出光固化方法,这是3D打印技术发展的一个里程碑。1993年,麻省理工学院教授Emanual Sachs发明了一种全新的3D打印技术。随后,Z Corporation公司获得麻省理工学院的许可,利用该技术来生产3D打印机,“3D打印机”的称谓由此而来。......

2023-06-23

复杂器官的组织有以下重要特点[47]:①三维结构;②要求有实现器官特定功能的特殊微结构;③由多种类型的细胞和细胞外基质组成;④有用于供养器官内细胞的复杂血管网。图5-32 一体化生物制造系统随着细胞打印概念的提出,人们尝试采用了多种不同技术打印细胞,如喷墨式打印、机械压挤式打印、电喷射式打印和激光诱导式打印等。......

2023-06-15

图5-8 DoP型三维打印自由成形支架a)原理图 b)外形照片用DoP型三维打印自由成形工艺制备的支架孔径较小,且孔径与粉材的粒径有关。上述研究表明,三维打印自由成形技术在制备支架方面极具潜力。用有机溶剂(如氯仿)作粘结剂时,干燥一周后,在三维打印自由成形的支架中会有残留0.5%的氯仿。......

2023-06-15

2016年,中国3D打印产业市场规模达到100亿元人民币,年增长率达19.8%,远远高于全球平均水平。其中,3D打印需求最大的三个领域分别来自民用消费、工业设计和航天军工。图4-1国内3D打印市场产值其中3D打印产业市场中,产品市场与服务市场规模旗鼓相当。......

2023-06-23

表6-3注射工艺过程3. 塑件后处理由于塑化不均匀等因素会在塑件内部不可避免地出现一些内应力。注射模具的结构6.2.1.3注射成形模具基本结构塑料注射成形所用的模具称为注射成形模具,简称注塑模。......

2023-06-24

陶瓷的成形工艺过程为:粉料制备—配料—坯料成形—制品的烧结。陶瓷制件种类繁多,形状、规格、大小不一,应该正确选择合理的坯体成形方法来满足不同制件的要求。......

2023-06-24

相关推荐